(54).СПОСОБ ДОВОДКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| Способ управления процессом доводки | 1978 |

|

SU804406A1 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| Доводочный алмазно-абразивный состав | 1979 |

|

SU905256A1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| Абразивный торцовой инструмент | 1985 |

|

SU1311921A1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 1989 |

|

SU1839393A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ САПФИРОВЫХ ДЕТАЛЕЙ, САПФИРОВАЯ ПЛУНЖЕРНАЯ ПАРА И НАСОС-ДОЗАТОР НА ЕЕ ОСНОВЕ | 2012 |

|

RU2521129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

1

Изобретение относится к абразивной обработке и может быть использовано в различных отраслях народного хозяйства при доводке деталей из сталей, керамики, твердого сплава, кварца, рубина, сапфира и других труднообрабатываемых материалов.

Известен способ доводки деталей, при котором деталям и по меньшей мере одному из притиров сообщают перемещение друг относительно друга а в зону обработки подают СОЖ и абразивную суспензию l.

Недостаткам данного способа является засаливание инструмента, влияющее на качество обработки.

Цель изобретения - повышение качества доводки.

Поставленная.цель достигается тем, что подачу СОЖ и абразивной суспензии периодически чередуют,при этом при подаче абразивной суспензии, давление между притиром и деталями уменьшают до 50% от номинального 3 качения.

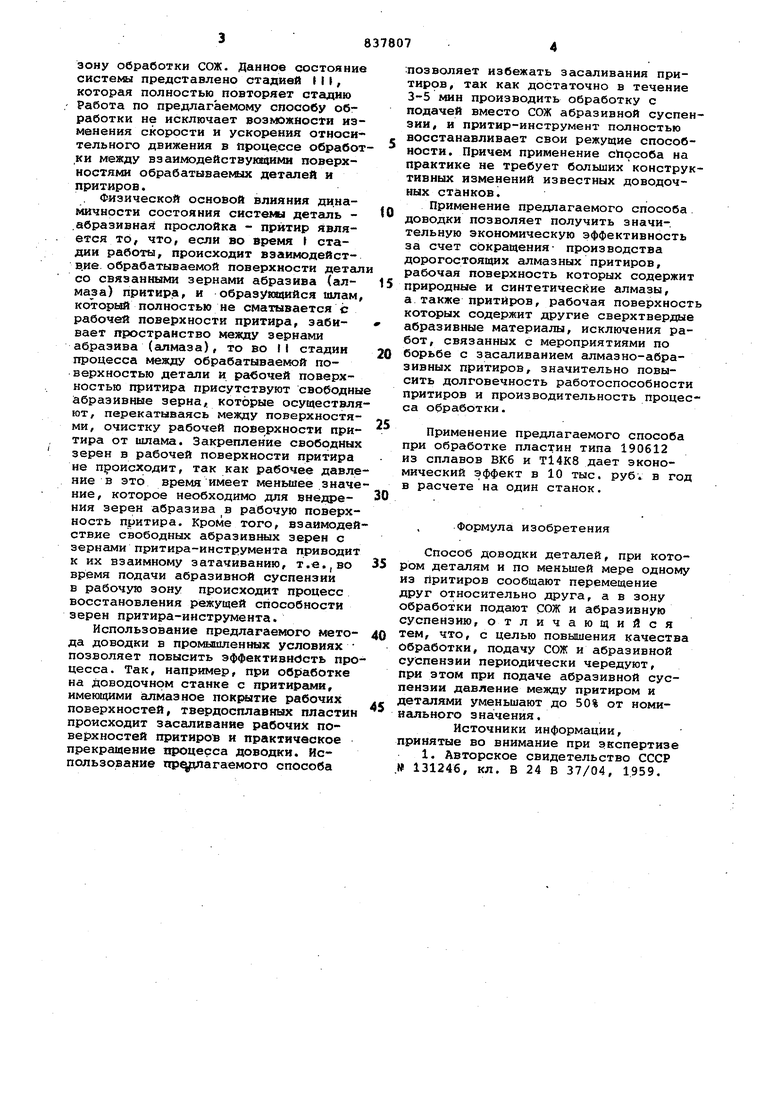

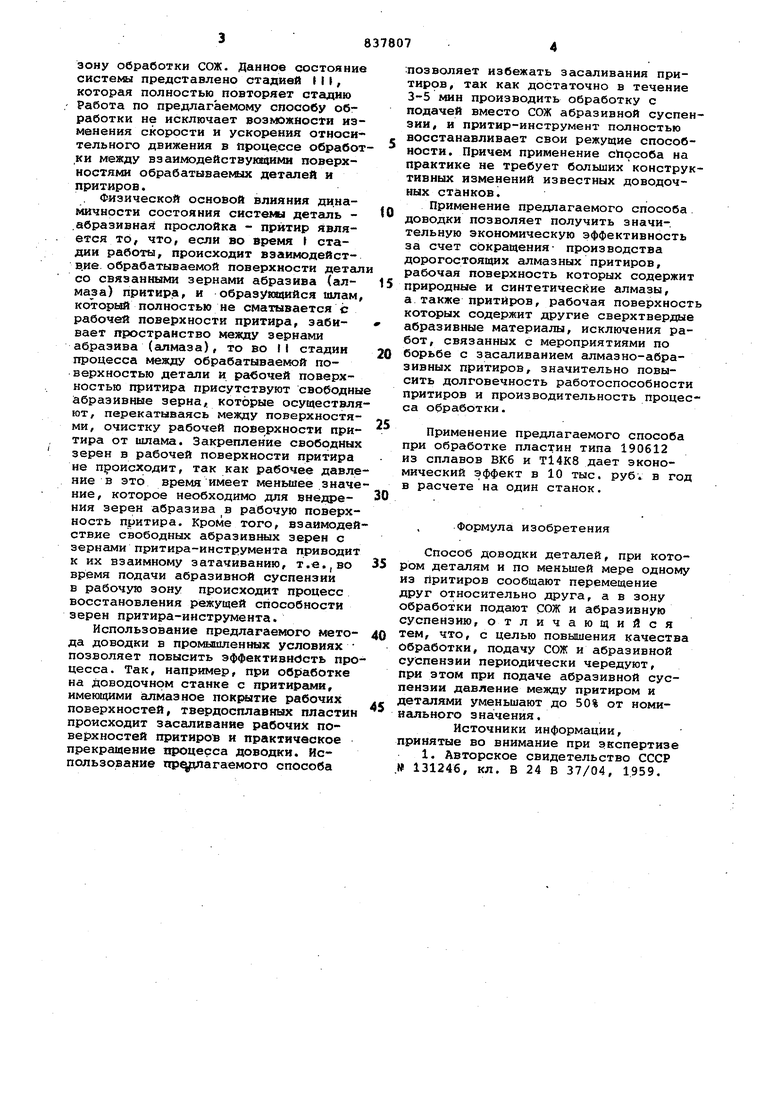

На чертеже представлены диаграммы изменения величины рабочего давлния в зоне обработки в соответствии законом подачи абразивной суспензии и СОЖ.

При обработке на абразивных или алмазных притирах при подаче СОЖ и номинальном Рц (рабочем давлении) происходит засаливание поверхности инструмента и потеря его режущей способности. На чертеже это состояние соответствует стадии I. Производительность процесса постепенно снижается и для того, чтобы избавиться

o от засаливания рабочей поверхности притира и восстановить его режущие способности, изменяют рабочее давление до среднего значения Рср, равного 50% от в.еличины РН, прекращают

5 в это время подачу СОЖ, и подают в рабочую зону вместо СОЖ абразивную суспензию (свободный абразив). На чертеже это состояние соответствует стадии 1I. В этой стадии процесса

0 происходит очистка рабочей поверхности притира-инструмента от шлема и восстановление режущей способности абразивных (алмазных) зерен, причем удаление шлама с поверхности

5 притира-инструмента осуществляется самими обрабатываемыми деталями. Далее происходит прекращение подачи абразивной суспензии с одновременным увеличением рабочего давления до номинального значения Рц и подача в

зону обработки СОЖ. Данное состояние системы представлено стадией ill, которая полностью повторяет стадию Работа по предлагаемому способу обработки не исключает возможности изменения скорости и ускорения относительного движения в проце.ссе обработки между взаимодействующими поверхностями обрабатываеьвох деталей и притиров.

. Физической оснойой влияния ди.намичности состояния система деталь .абразивная прослойка - притир является то, что, если во время I стадии работы, происходит вэаимодейств.ие обрабатываемой поверхности детал со связанными зернами абразива (алмаза) притира, и образуиядайся ишам, который полностью не сматывается с рабочей поверхности притира, забивает пространство между зернами абразива (алмаза), то во II стадии процесса между обрабатываемой поверхностью детали и рабочей поверхностью притира присутствуют свободны абразивные зерна, которые осуществляют, перекатываясь между поверхностями, очистку рабочей поверхности притира от шлама. Закрепление свободных зерен в рабочей поверхности притира не происходит, так как рабочее давление в это время имеет меньшее значение, которое необходимо для внедрения зерен абразива в рабочую поверхность притира. Кроме того, взаимодействие свободных абразивных зерен с зернами притира-инструмента приводит к их взаимному затачиванию, т.е.,во время подачи абразивной суспензии в рабочую зону происходит процесс восстановления режущей способности зерен притира-инструмента.

Использование предлагаемого метода доводки в промышленных условиях позволяет повысить эффективность процесса. Так, например, при обр аботке на доводочном станке с притирами, имеющими алмазное покрытие рабочих поверхностей, твердосплавных пластин происходит засаливание рабочих поверхностей притиров и практическое прекращение процесса доводки. Использование tipqjyiaraeMoro способа

:позволяет избежать засаливания притиррв, так как достаточно в течение 3-5 мин производить обработку с подачей вместо СОЖ абразивной суспензии, и притир-инструмент полностью восстанавливает свои режущие способности. Причем применение choco6a на практике не требует больших конструктивных изменений известных доводочных станков.

Применение предлагаемого способа доводки позволяет получить значительную экономическую эффективность за счет сокращения- производства дорогостоящих алмазных притиров, рабочая поверхность которых содержит природные и синтетические алмазы, а также притиров, рабочая поверхност которых содержит другие сверхтвердые абразивные материалы, исключения работ, связанных с мероприятиями по борьбе с засаливанием алмазно-абразивных притиров, значительно повысить долговечность работоспособности притиров и производительность процесса обработки.

Применение предлагаемого способа при обработке пластин типа 190612 из сплавов ВКб и Т14К8 дает экономический эффект в 10 тыс. руб . в год в расчете на один станок.

Формула изобретения

Способ доводки детгшей, прн котором деталям и по меньшей мере одному из Притиров сообщают перемещение друг относительно друга, а в зону обработки подают СОЖ и абразивную суспензию, отличающийся тем, что, с целью повышения качества Обработки, подачу СОЖ и абразивной суспензии периодически чередуют, при этом при подаче абразивной суспензии давление между притиром и деталями уменьшают до 50% от номинального значения.

Источники информации, принятые во внимание при экспертизе

ASpayu&ftK CffcnfHiM

ОпаЗии 1 I

III

Ш

Авторы

Даты

1981-06-15—Публикация

1979-10-26—Подача