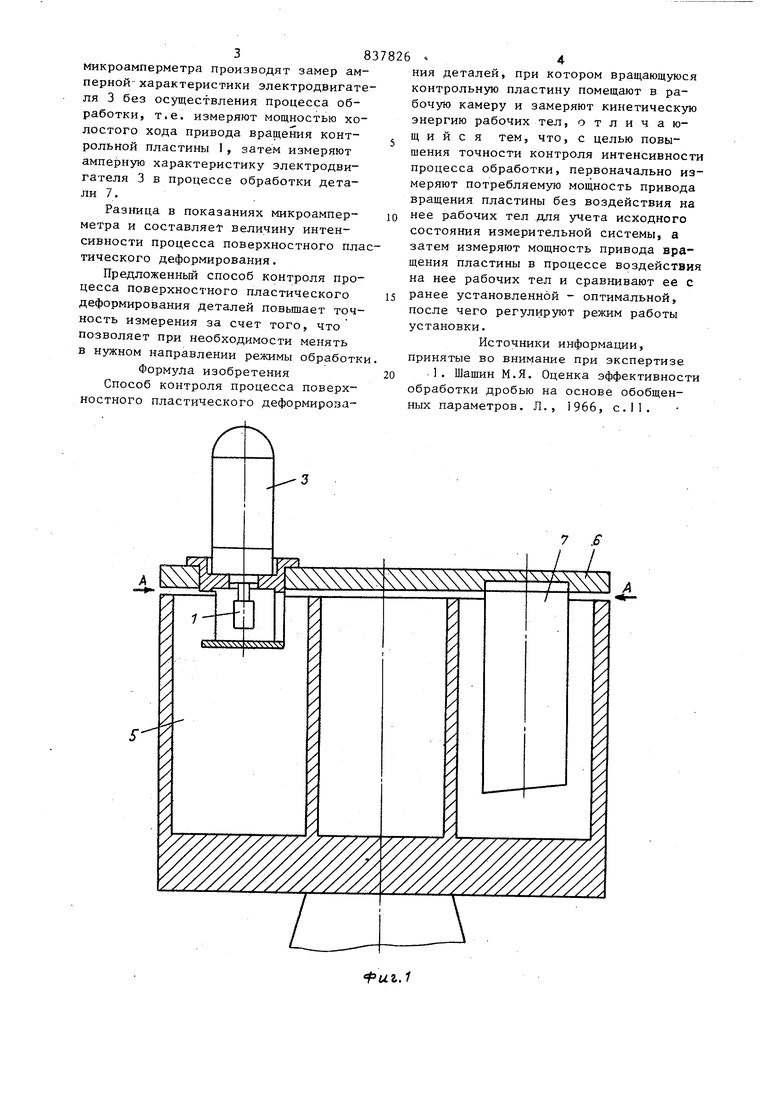

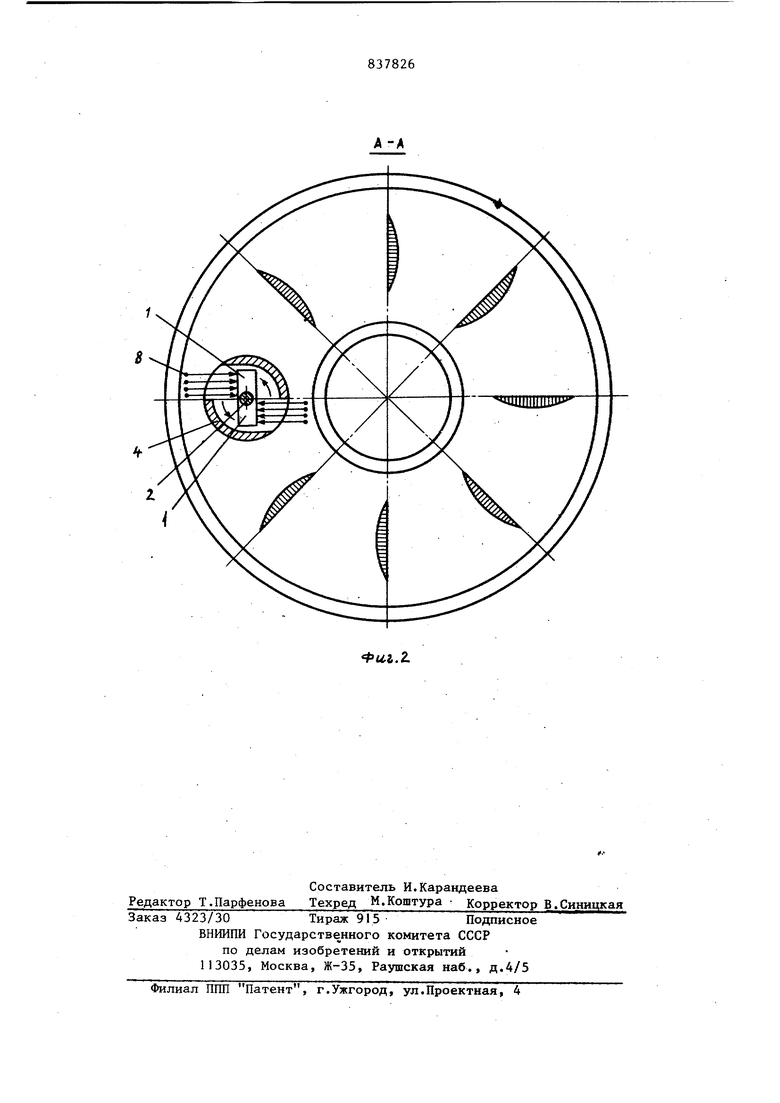

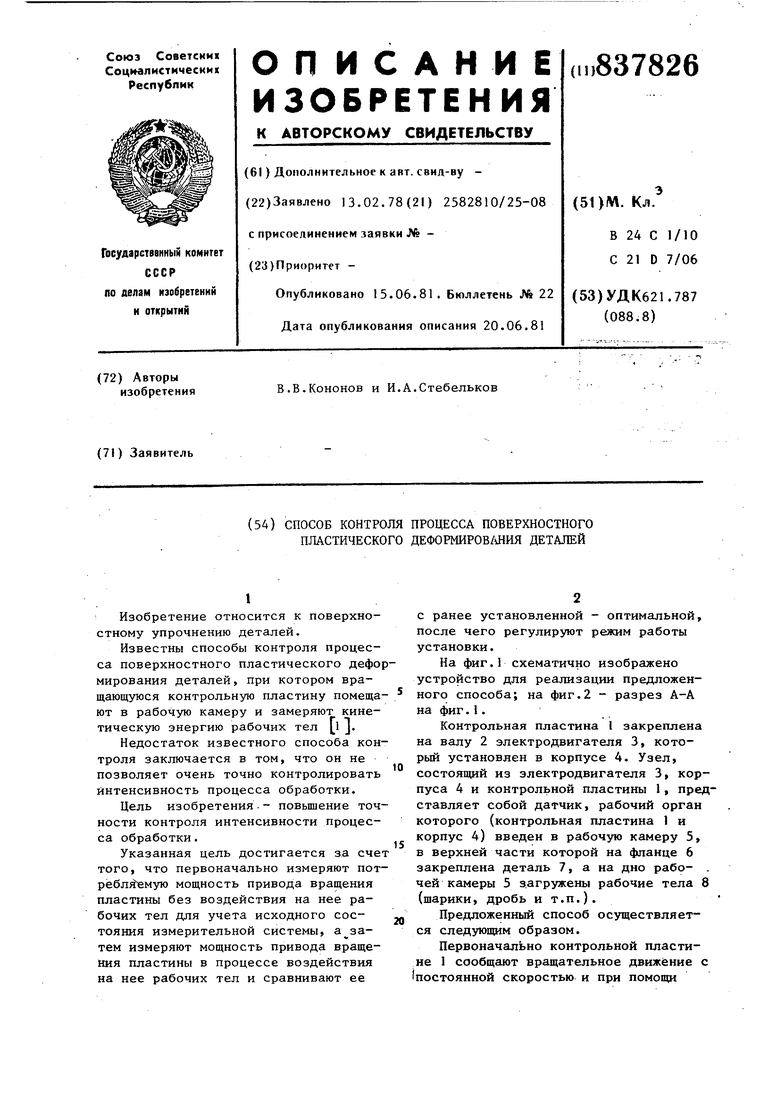

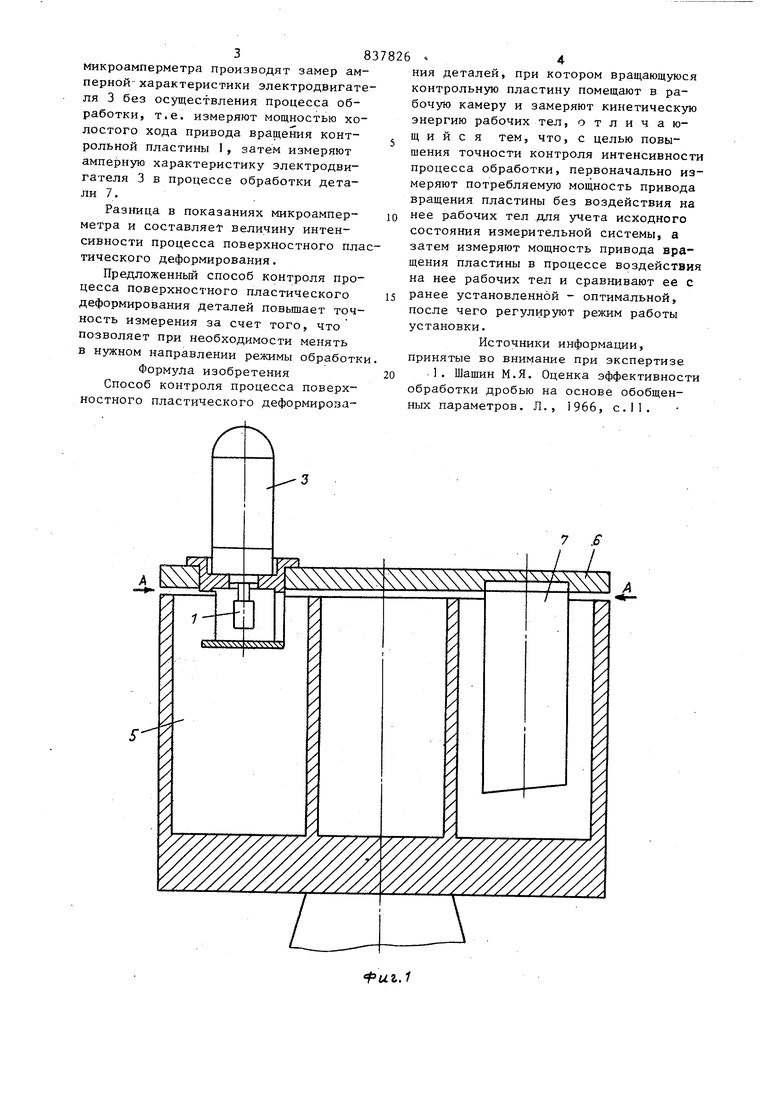

Изобретение относится к поверхностному упрочнению деталей. Известны способы контроля процесса поверхностного пластического дефо мирования деталей, при котором вращающуюся контрольную пластину помеща ют в рабочую камеру и замеряют кинетическую энергию рабочих тел l . Недостаток известного способа кон троля заключается в том, что он не позволяет очень точно контролировать интенсивность процесса обработки. Цель изобретения.- повьшение точ ности контроля интенсивности процесса обработки. Указанная цель достигается за сче того, что первоначально измеряют пот рёбл5 емую мощность привода вращения пластины без воздействия на нее рабочих тел для учета исходного состояния измерительной системы, а затем измеряют мощность привода вращения пластины в процессе воздействия на нее рабочих тел и сравнивают ее С ранее установленной - оптимальной, после чего регулируют режим работы установки. На фиг.1 схематично изображено устройство для реализации предложенного способа; на фиг.2 - разрез А-А на фиг.1. Контрольная пластина 1 закреплена на валу 2 электродвигателя 3, который установлен в корпусе 4. Узел, состоящий из электродвигателя 3, корпуса 4 и контрольной пластины 1, представляет собой датчик, рабочий орган которого (контрольная пластина 1 и корпус 4) введен в рабочую камеру 5, в верхней части которой на фланце 6 закреплена деталь 7, а на дно рабочей камеры 5 загружены рабочие тела 8 (шарики, дробь и т.п.). Предложенный способ осуществляется следующим образом. Первоначально контрольной пластине 1 сообщают вращательное движение с постоянной скоростью и при помощи

383

микроамперметра производят замер амперной характеристики электродвигателя 3 без осуществления процесса обработки, т.е. измеряют мощностью холостого хода привода вращения контрольной пластины 1, затем измеряют амперную характеристику электродвигателя 3 в процессе обработки детали 7.

Раз1шца в показаниях микроамперметра и составляет величину интенсивности процесса поверхностного пластического деформирования.

Предложенный способ контроля процесса поверхностного пластического деформирования деталей повьппает точность измерения за счет того, что позволяет при необходимости менять в нужном направлении режимы обработки

Формула изобретения

Способ контроля процесса поверхностного пластического деформирования деталей, при котором вращающуюся контрольную пластину помещают в рабочую камеру и замеряют кинетическую энергию рабочих тел, отличающийся тем, что, с целью повышения точности контроля интенсивности процесса обработки, первоначально измеряют потребляемую мощность привода вращения пластины без воздействия на нее рабочих тел для учета исходного состояния измерительной системы, а затем измеряют мощность привода вращения пластины в процессе воздействия на нее рабочих тел и сравнивают ее с ранее установленной - оптимальной, после чего регулируют режим работы установки.

Источники информации, принятые во внимание при экспертизе

1. Шашин М.Я. Оценка эффективности обработки дробью на основе обобщенных параметров. Л., 1966, с.П.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля процесса поверхностного пластического деформирования деталей | 1982 |

|

SU1161360A1 |

| Способ поверхностного упрочненияМЕТАлличЕСКиХ издЕлий | 1978 |

|

SU834159A1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| Устройство для контроля режима поверхностного упрочнения деталей дробью | 1984 |

|

SU1217891A1 |

| Дробеметная установка для упрочнения деталей | 1988 |

|

SU1801729A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| Способ чистовой обработки сквозных отверстий деталей | 1985 |

|

SU1379063A1 |

| Способ измерения интенсивности обработки дробью | 1983 |

|

SU1151439A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В МАТЕРИАЛЕ ДЕТАЛИ | 2009 |

|

RU2403550C1 |

| Способ поверхностного пластического деформирования и инструмент для поверхностного пластического деформирования | 1985 |

|

SU1269977A1 |

р

AV

. /

Авторы

Даты

1981-06-15—Публикация

1978-02-13—Подача