Изобретение относится к области определения остаточных напряжений, возникающих в материалах деталей при поверхностном пластическом деформировании, и может быть использовано для повышения ресурса сложно нагруженных деталей методами поверхностного пластического деформирования.

Известен способ определения интенсивности упрочнения поверхностным пластическим деформированием с использованием обработки дробью, при котором образец детали, выполненный в виде пластины прямоугольной формы, устанавливают в зажимном приспособлении с возможностью обработки дробью одной ее стороны, подвергают ее этой обработке, а после извлечения пластины из зажимного приспособления измеряют возникший прогиб (изгиб) на стандартном базовом размере, а интенсивность упрочнения определяют по величине прогиба (Military Specification. Shot peening of metal parts. MIL-S-13165C 7 June 1989. Compliments of: The Wheelabrator Corporation). Причиной возникновения прогиба является остаточная деформация, накапливающаяся в поверхностном слое образца при обработке дробью, при этом пластина изгибается выпуклостью в сторону обработки. Отклонение прогиба от заданного значения означает, что стабильность обработки нарушена и требуется корректировка процесса обработки.

Недостаток данного способа заключается в том, что в процессе упрочнения образец, установленный в зажимном приспособлении, не имеет возможности свободно изгибаться. В результате этого в поверхностном слое возникает «вторичная» пластическая деформация, протекающая в условиях сжатия. После извлечения пластины из зажимного приспособления прогиб образца оказывается неполным, что не дает возможности судить об истинной величине поверхностной пластической деформации. Поэтому интенсивность упрочнения определяется с искажением, поскольку не учитывается потеря прогиба, возникающая за счет вторичной пластической деформации, протекающей в условиях сжатия в поверхностном слое при упрочнении.

Следовательно, основным недостатком данного способа является невозможность определения вторичной пластической деформации сжатия, возникающей в процессе упрочнения в поверхностном слое материала детали, что искажает результаты измерения интенсивности упрочняющей обработки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ определения остаточных напряжений в материале детали, при котором пластину, изготовленную из материала детали, устанавливают в зажимном приспособлении с возможностью обработки дробью одной ее стороны, подвергают ее обработке, определяют величины остаточных напряжений с обеих сторон и по всему сечению пластины до и после извлечения пластины из зажимного приспособления (Полож. решение от 10.10.2008 г. о выдаче патента по заявке 2007137692/28).

Недостатком данного способа также является невозможность определения вторичной пластической деформации, возникающей в процессе упрочнения в поверхностном слое материала детали в условиях сжатия, что искажает результаты измерения остаточных напряжений. Кроме того, вторичная пластическая деформация приводит к возникновению подповерхностного максимума сжимающих напряжений и уменьшению сжатия на поверхности материала. Уменьшение сжатия у поверхности детали приводит к падению сопротивления усталости и снижению ресурса сложно нагруженной детали.

Предложенное техническое решение отличается от известного тем, что необрабатываемую сторону пластины закрывают эластичным материалом, пластину устанавливают с возможностью изгиба в процессе обработки, изгибают ее при обработке, удаляют эластичный материал с необрабатываемой стороны пластины, последнюю выпрямляют и выдерживают ее в выпрямленном положении, при этом величины остаточных напряжений в пластине определяют со стороны обработки дробью перед ее выпрямлением и после, а вторичную пластическую деформацию сжатия устанавливают по разности этих напряжений. А также тем, что в качестве эластичного материала используют мягкую резину, а время выдержки пластины в выпрямленном состоянии устанавливают достаточным для возникновения вторичной пластической деформации сжатия.

Технический результат предлагаемого способа заключается в том, что способ позволяет измерить вторичную пластическую деформацию сжатия, возникающую при упрочнении поверхностным пластическим деформированием. Кроме того, способ позволяет определить подповерхностный максимум остаточных напряжений в поверхностном слое материала детали и падение напряжений сжатия на поверхности материала сложно нагруженной детали. Знание распределения напряжений в поверхностном слое позволяет корректировать процесс поверхностного пластического деформирования для повышения сопротивления усталости и ресурса сложно нагруженных деталей.

Если пластина изготовлена из материала и по технологии изготовления детали, то полученные значения напряжений отражают напряжения в материале детали после обработки дробью. Поэтому предлагаемый способ дает возможность установить распределение напряжений по всему сечению материала детали без ее разрушения по образцу-свидетелю.

Задачей настоящего изобретения является осуществление технического результата, заключающегося в том, что в способе определения остаточных напряжений в материале детали, при котором пластину, изготовленную из материала детали, устанавливают в зажимном приспособлении с возможностью обработки дробью одной ее стороны, подвергают ее этой обработке, определяют величины остаточных напряжений с обеих сторон и по всему сечению пластины до и после извлечения пластины из зажимного приспособления, необрабатываемую сторону пластины закрывают эластичным материалом, пластину устанавливают с возможностью изгиба в процессе обработки, изгибают ее при обработке, удаляют эластичный материал с необрабатываемой стороны пластины, последнюю выпрямляют и выдерживают ее в выпрямленном положении, при этом величины остаточных напряжений в пластине определяют со стороны обработки дробью перед ее выпрямлением и после, а вторичную пластическую деформацию сжатия устанавливают по разности этих напряжений.

А также тем, что в качестве эластичного материала используют мягкую резину, а время выдержки пластины в выпрямленном состоянии устанавливают достаточным для возникновения вторичной пластической деформации сжатия.

Техническое решение поясняется следующими фигурами:

Фиг.1 - пластина, установленная с возможностью изгиба в процессе обработки;

Фиг.2 - изгиб пластины при ее обработке дробью;

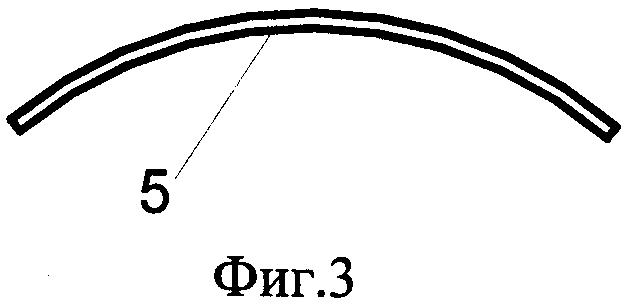

Фиг.3 - пластина в изогнутом состоянии после снятия эластичного материала;

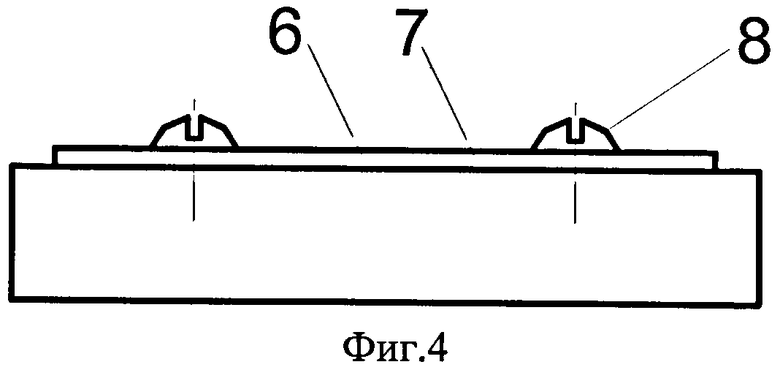

Фиг.4 - пластина в выпрямленном состоянии на плоской поверхности;

Фиг.5 - пластина после снятия с плоской поверхности;

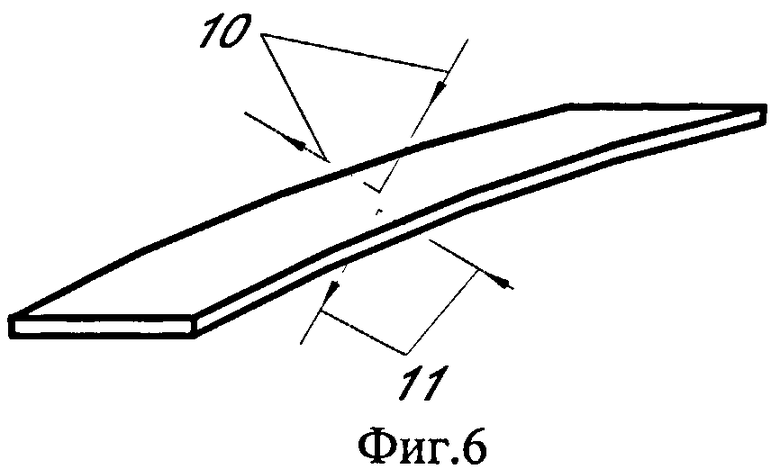

Фиг.6 - определение величины остаточных напряжений в пластине с использованием рентгеноструктурного анализа перед ее выпрямлением и после;

Фиг.7 - определение вторичной пластической деформации сжатия по разности напряжений, измеренных на выпуклой поверхности пластины перед ее выпрямлением и после.

Позициями на фигурах обозначены:

1 - пластина, закрепленная с возможностью ее изгиба при обработке дробью;

2 - эластичный материал, закрывающий необрабатываемую сторону пластины;

3 - зажимное приспособление;

4 - обрабатывающая среда - дробь;

5 - пластина в изогнутом состоянии после обработки дробью;

6 - пластина в выпрямленном состоянии, установленная на плоскую поверхность 7;

8 - крепежные элементы;

9 - пластина после снятия с плоской поверхности.

Реализация предлагаемого способа осуществляется следующим образом.

В качестве образца детали используют прямоугольную пластину 1, изготовленную из титанового сплава размером 70×20×4 мм. На одну из плоскостей пластины 1 наклеивают мягкую резину 2, закрепляют пластину 1 в зажимном приспособлении 3 упрочняющей установки. Затем пластину 1 обрабатывают дробью 4, которая представляет собой стальные шарики диаметром 1,5 мм. Шарикам придают произвольные направления движения в рабочей зоне элементами установки, колеблющимися с ультразвуковой частотой, обеспечивая изгиб пластины в процессе упрочнения. Упрочнение производят на установке фирмы «SONATS». Для этого экспериментально определяют время работы установки продолжительностью 1 час. Изогнутую в процессе упрочнения пластину 1 освобождают от резины 2 и очищают вогнутую поверхность от клея.

Измеряют остаточные напряжения методом рентгеноструктурного анализа (РСА), направляя рентгеновское излучение 10 и 11 с обработанной и необработанной сторон пластины 1. Затем рассчитывают распределение остаточных напряжений 12 в поверхностном слое материала пластины 1.

После измерений и расчета остаточных напряжений пластину 1 в изогнутом состоянии 5 устанавливают в положение 6 на плоскую поверхность 7, прижимая крепежными элементами 8. Выдерживают ее в прижатом состоянии в течение времени, достаточного для получения вторичной пластической деформации сжатия в поверхностном слое пластины 1, установленного экспериментально равным 1 часу. После чего пластину 1 снимают с плоской поверхности 7, получая частично выпрямленное положение пластины 9.

Вновь измеряют остаточные напряжения методом рентгеноструктурного анализа (РСА), направляя рентгеновское излучение 10 и 11 с обработанной и необработанной сторон пластины 1, находящейся в положении 9. Затем рассчитывают распределение остаточных напряжений 13 в поверхностном слое материала пластины 1 после снятия с плоской поверхности 7. Остаточные напряжения на поверхности образца определяют методом рентгеноструктурного анализа, например, на дифрактометре ДРП-2. Съемку производят sin2Ψ - методом при соблюдении следующих параметров режима контроля. Мощность молибденовой трубки - 200 Вт; материал анода - ванадий (Vнα); линия дифракции - (013); угол дифракции - 70°; диаметр пучка рентгеновских лучей - 5 мм; напряжение 30 кВ, экспозиция 100 с; анодный ток 3 мА.

Расчет напряжений на исследуемых поверхностях образца проводят с помощью компьютерной программы MAX RA.

Расчет напряжений по всему сечению образца производят известным способом (Полож. решение от 10.10.2008 г. о выдаче патента по заявке 2007137692/28).

Вторичную пластическую деформацию e в условиях сжатия рассчитывают по разности поверхностных значений остаточных напряжений 12 и 13 с обработанной и необработанной сторон пластины, используя известные законы деформирования (Беляев Н.М. Сопротивление материалов. - М.: Государственное издание технико-теоретической литературы, 1954. - 856 с.). Подповерхностный максимум остаточных напряжений устанавливают известным способом (Рыбаков Г.М. Формирование сжимающих остаточных напряжений в металлических деталях при дробеструйной обработке // Технология машиностроения. 2007. №1. С.51-54).

Использование изобретения позволяет заменить разрушающий метод определения остаточных напряжений на неразрушающий. Кроме того, позволяет определять распределение напряжений после упрочняющей обработки дробью для каждого сечения детали на образцах-свидетелях, изготовленных из материала и по технологии изготовления деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 1991 |

|

RU2021098C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| Способ упрочнения высоконагруженных металлических деталей | 1979 |

|

SU773135A1 |

| Устройство для поверхностного пластического деформирования | 1986 |

|

SU1349979A1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| Способ определения эпюры напряжений в деталях, обработанных поверхностным наклепом | 1989 |

|

SU1649245A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 2014 |

|

RU2560900C1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

Изобретение относится к области определения остаточных напряжений. Сущность: пластину, изготовленную из материала детали, устанавливают в зажимном приспособлении с возможностью обработки дробью одной ее стороны, подвергают ее этой обработке, определяют величины остаточных напряжений с обеих сторон и по всему сечению пластины до и после извлечения пластины из зажимного приспособления. Необрабатываемую сторону пластины закрывают эластичным материалом, пластину устанавливают с возможностью изгиба в процессе обработки, изгибают ее при обработке, удаляют эластичный материал с необрабатываемой стороны пластины, последнюю выпрямляют и выдерживают ее в выпрямленном положении. Величины остаточных напряжений в пластине определяют со стороны обработки дробью и с необработанной стороны перед ее выпрямлением и после, а вторичную пластическую деформацию сжатия устанавливают по разности этих напряжений. Технический результат - возможность измерения вторичной пластической деформации сжатия, определения подповерхностного максимума остаточных напряжений в поверхностном слое материала детали и падения напряжений сжатия на поверхности материала сложно нагруженной детали. 2 з.п. ф-лы, 7 ил.

1. Способ определения остаточных напряжений в материале детали, при котором пластину, изготовленную из материала детали, устанавливают в зажимном приспособлении с возможностью обработки дробью одной ее стороны, подвергают ее этой обработке, определяют величины остаточных напряжений с обеих сторон и по всему сечению пластины до и после извлечения пластины из зажимного приспособления, отличающийся тем, что необрабатываемую сторону пластины закрывают эластичным материалом, пластину устанавливают с возможностью изгиба в процессе обработки, изгибают ее при обработке, удаляют эластичный материал с необрабатываемой стороны пластины, последнюю выпрямляют и выдерживают ее в выпрямленном положении, при этом величины остаточных напряжений в пластине определяют со стороны обработки дробью и с необработанной стороны перед ее выпрямлением и после, а вторичную пластическую деформацию сжатия устанавливают по разности этих напряжений.

2. Способ по п.1, отличающийся тем, что в качестве эластичного материала используют мягкую резину.

3. Способ по п.1, отличающийся тем, что время выдержки пластины в выпрямленном состоянии устанавливают достаточным для возникновения вторичной пластической деформации сжатия.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

SU1788757A1 |

| Способ определения остаточных напряжений в поверхностном слое изделий | 1990 |

|

SU1783357A1 |

| JP 6010645 В, 09.02.1994. | |||

Авторы

Даты

2010-11-10—Публикация

2009-10-01—Подача