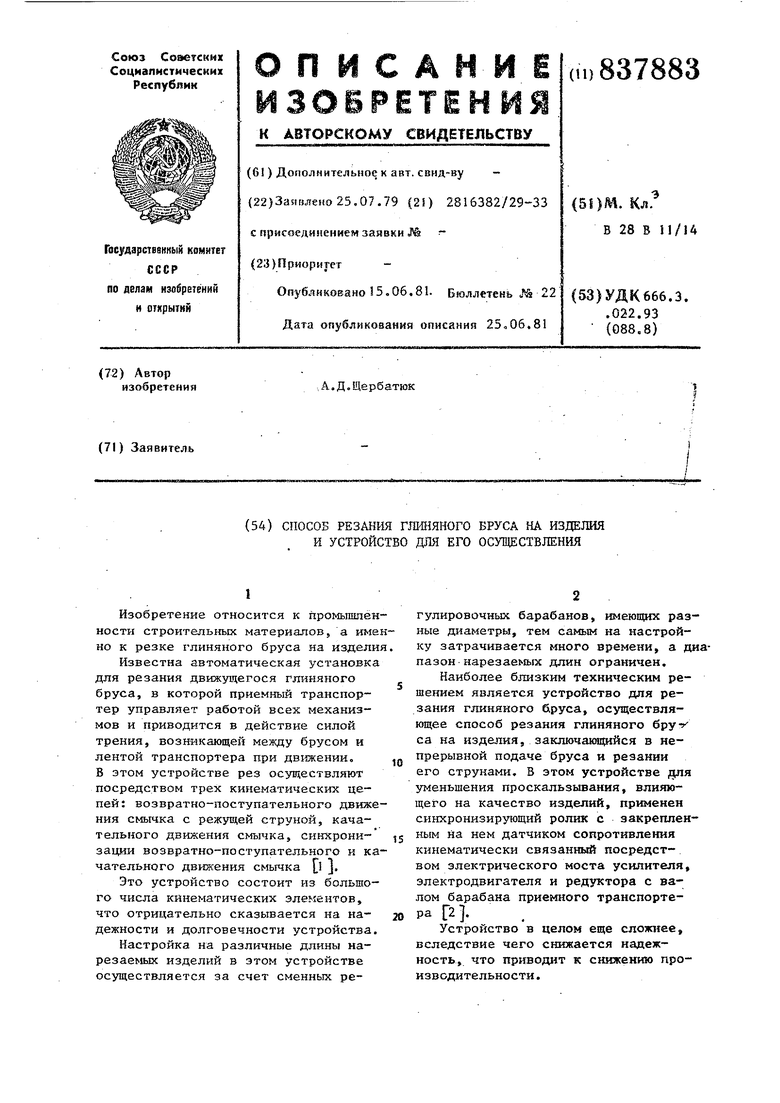

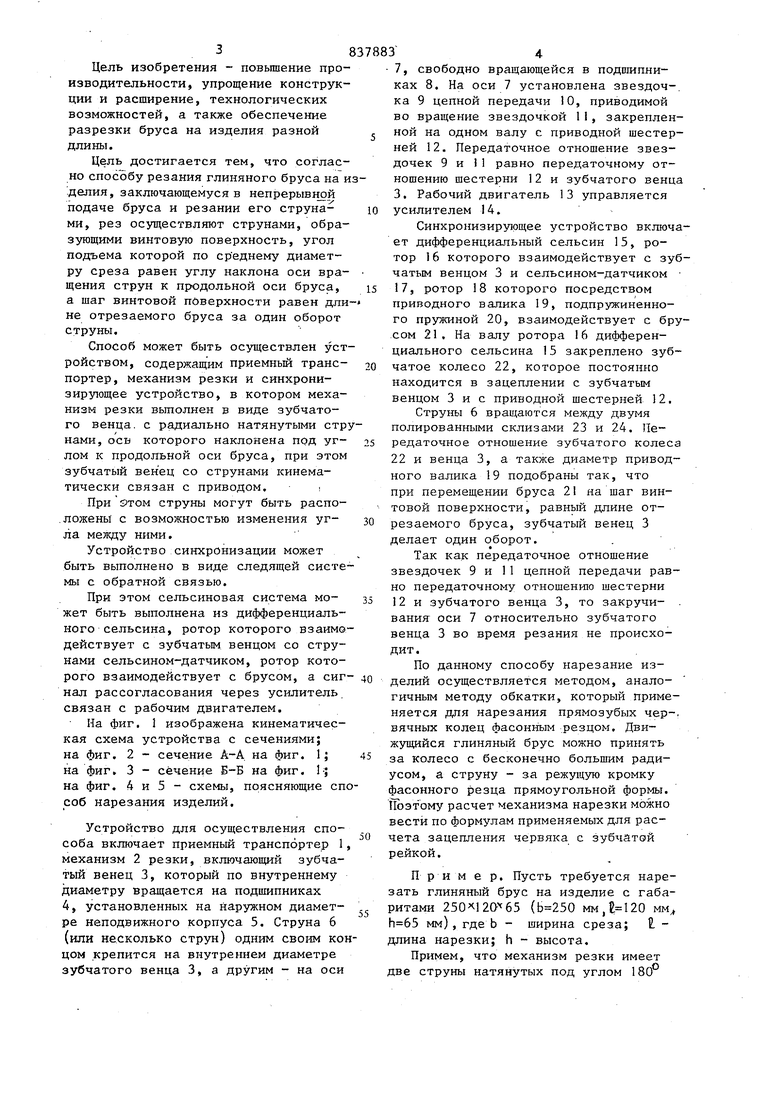

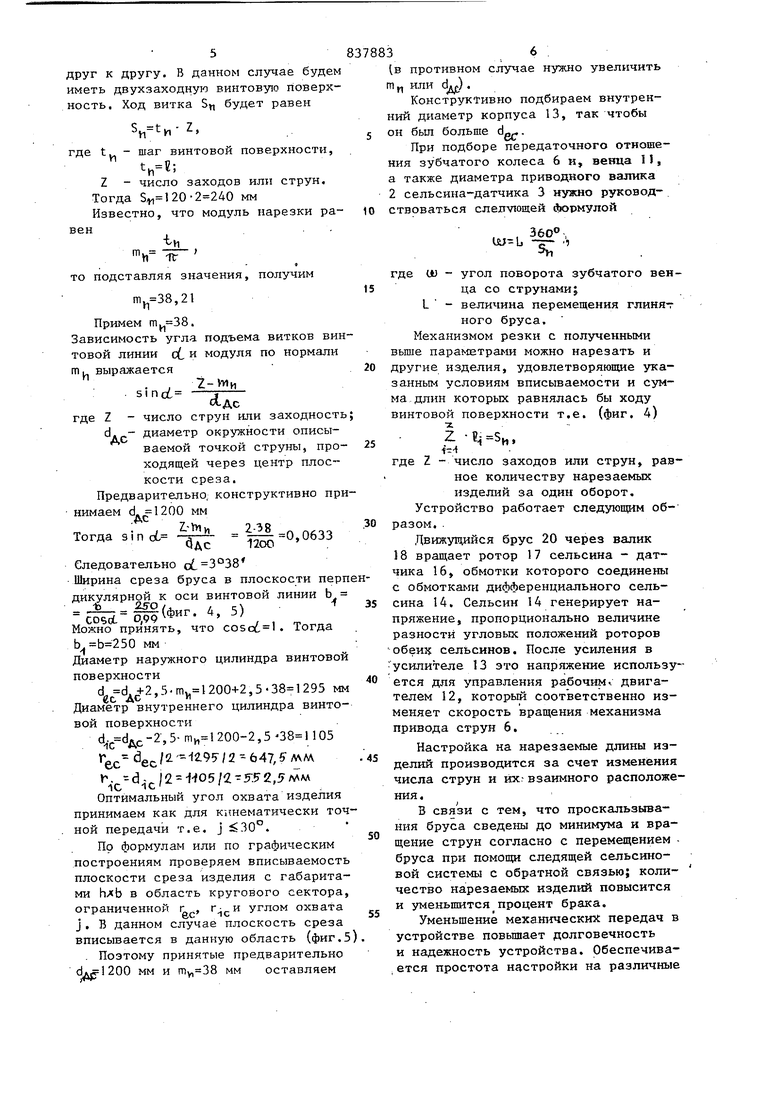

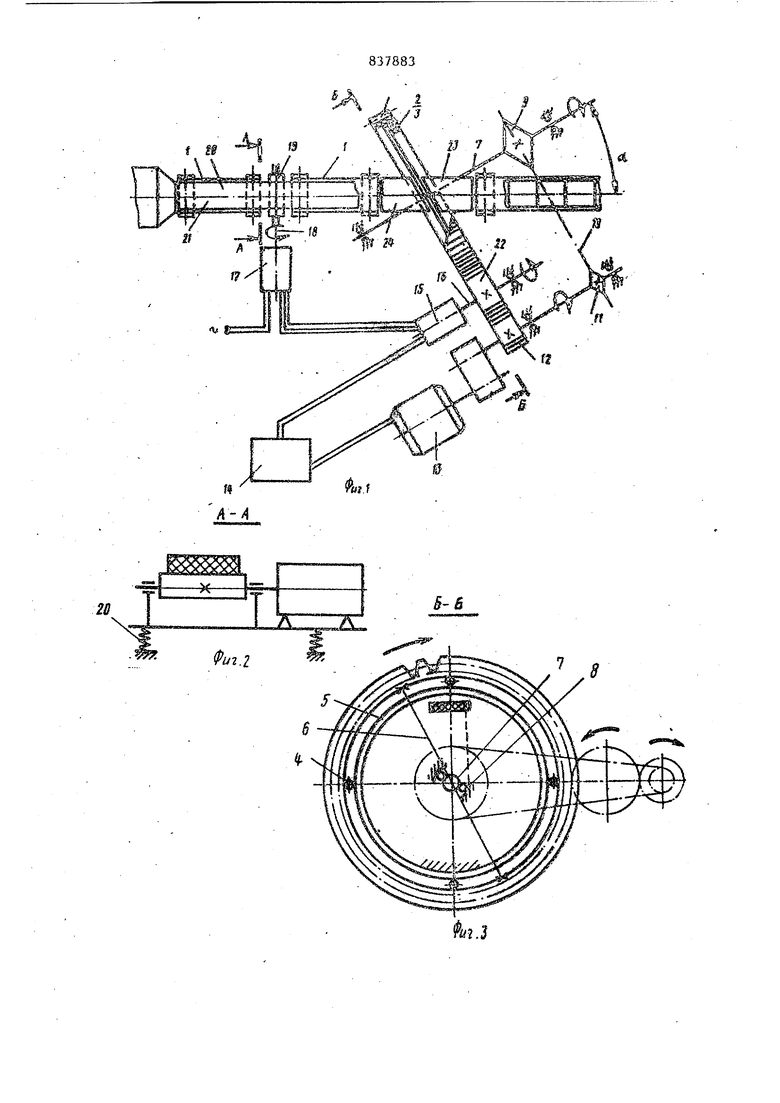

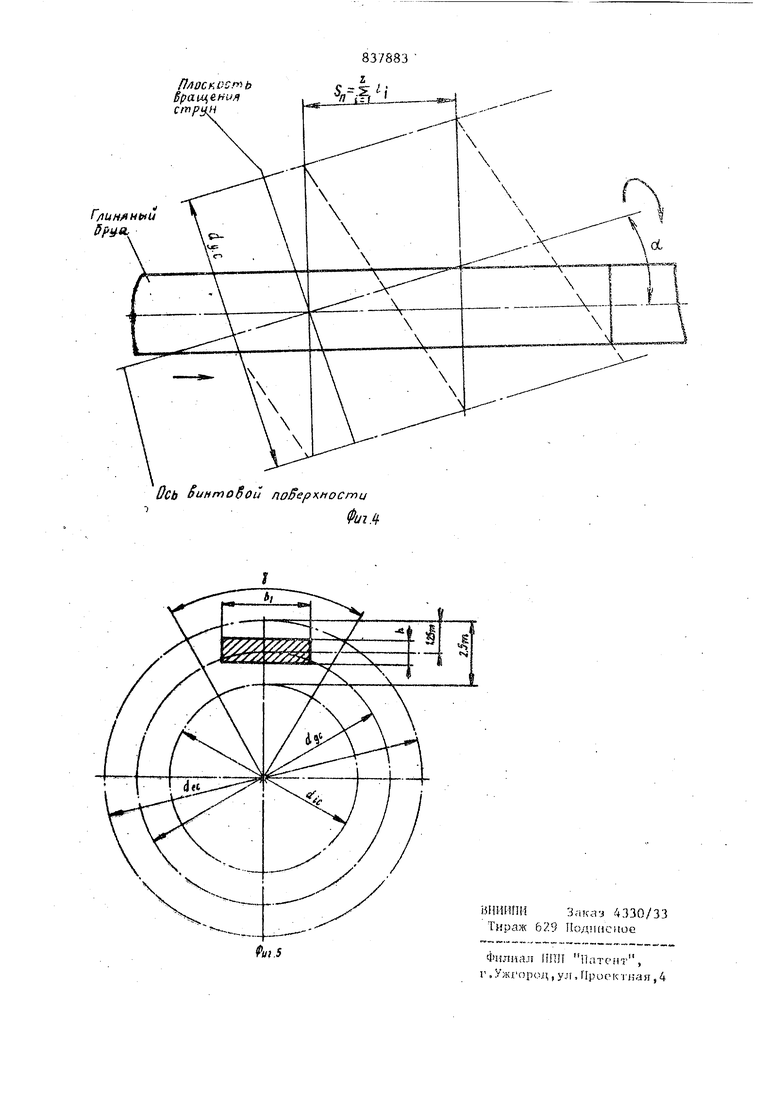

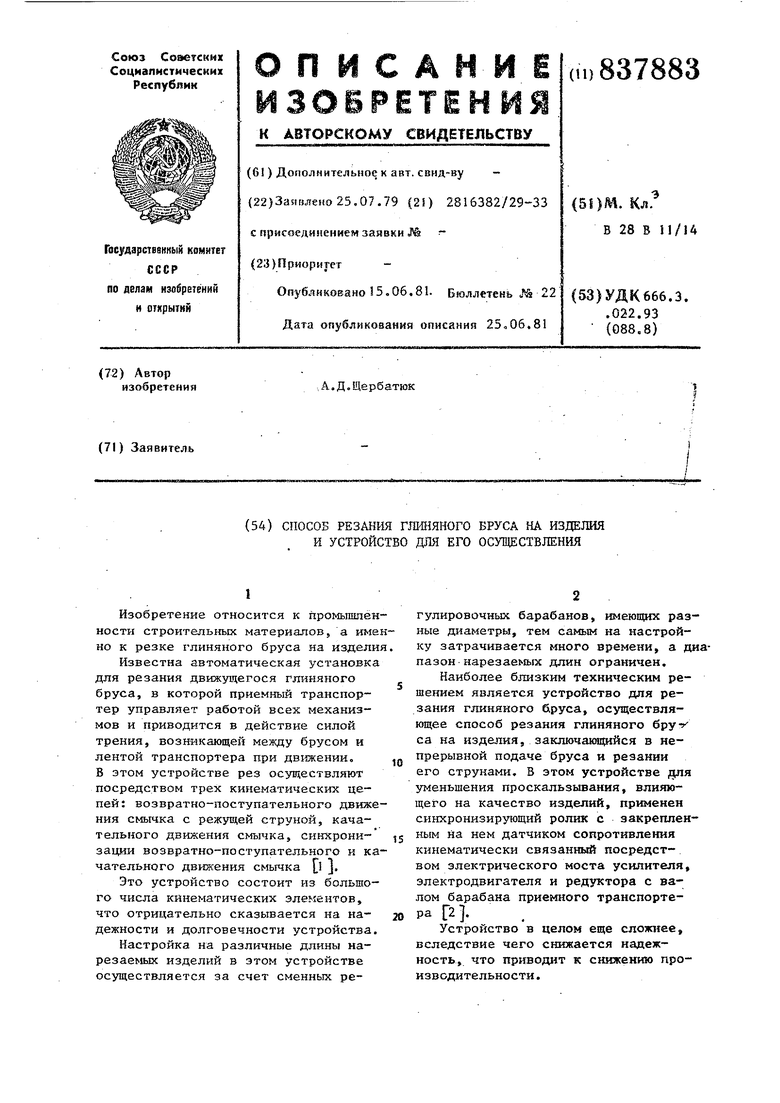

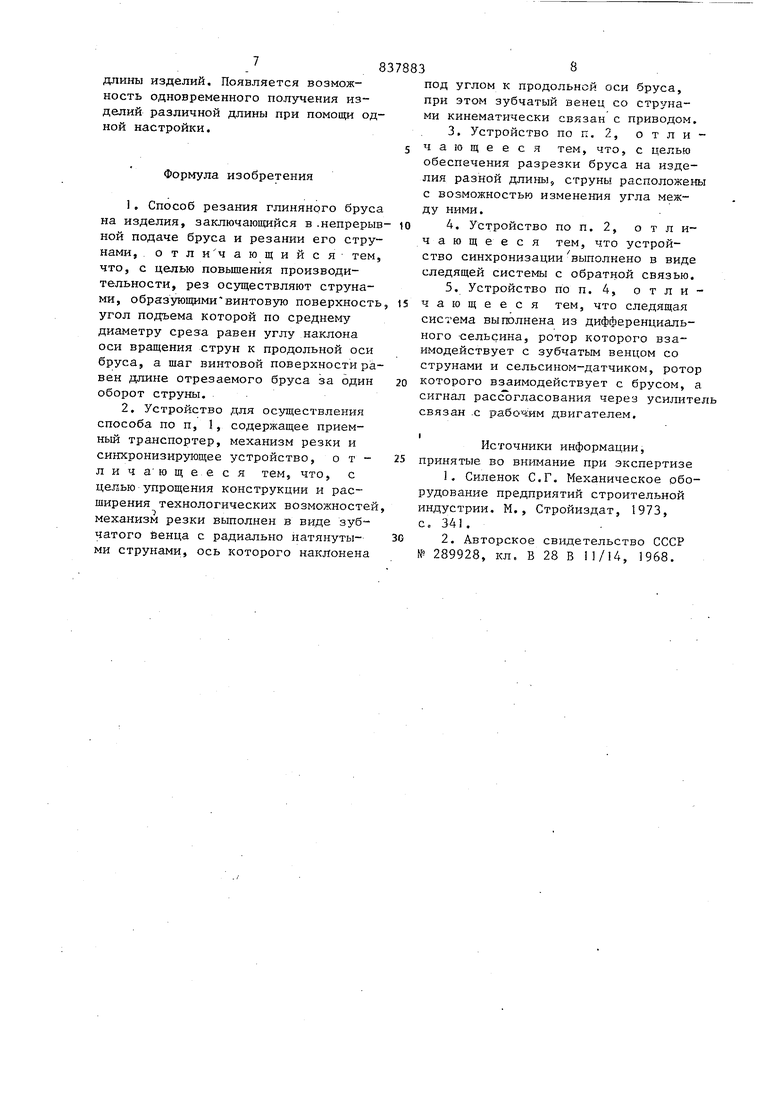

Изобретение относится к промьшшё ности строительных материалов, а им но к резке глиняного бруса на издел Известна автоматическая установк для резания движущегося глиняного бруса, в которой приемный транспортер управляет работой всех механизмов и приводится в действие силой трения, возникающей между брусом и лентой транспортера при двютении. В этом устройстве рез осуществляют посредством трех кинематических цепей: возвратно-поступательного движ ния смычка с режущей струной, качательного движения смычка, синхронизации возвратно-поступательного н к чательного движения смычка l . Это устройство состоит из большо го числа кинематических элементов, что отрицательно сказывается на надежности и долговечности устройства Настройка на различные длины нарезаемых изделий в этом устройстве осуществляется за счет сменных регулировочных барабанов, имеющих разные диаметры, тем самым на настройку затрачивается много времени, а диапазон- нapeзae aIX длин ограничен, Наиболее близким техническим решением является устройство для резания глиняного бруса, осуществляющее способ резания глиняного са на изделия, заключающийся в непрерывной подаче бруса и реэянии его струнами, В этом устройстве для уменьшения проскальзывания, влияющего на качество изделий, применен синхронизирующий ролик с закретшеннь м на нем датчиком сопротивления кинематически связанный посредством электрического моста усилителя, электродвигателя и редуктора с взлом барабана приемного транспортера 2, Устройство в целом еще сложнее, вследствие чего снижается надежность, что приводит к снижению производительности. Цель изобретения - повьшение производительности, упрощение конструкции и расширение, технологических возможностей, а также обеспечение разрезки бруса на изделия разной длины. Цель достигается тем, что согласно способу резания глиняного бруса на делия, заключающемуся в непрерывной подаче бруса и резании его струнами, рез осуществляют струнами, образующими винтовую поверхность, угол подъема которой по среднему диаметру среза равен углу наклона оси вращения струн к продольной оси бруса, а шаг винтовой поверхности равен дли не отрезаемого бруса за один оборот СТРУНЫ, Способ может быть осуществлен уст ройством, содержащим приемньй транспортер, механизм резки и синхронизирующее устройство, в котором механизм резки выполнен в виде зубчатого венца, с радиально натянутыми стр нами, осв которого наклонена под углом к продольной оси бруса, при этом зубчатый венец со струнами кинематически связан с приводом, При Этом струны могут быть распо.ложены с возможностью изменения угjia между ними. Устройство синхронизации может быть выполнено в виде следящей систе мы с обратной связью. При этом сельсиновая система может быть выполнена из дифференциального сельсина, ротор которого взаимо действует с зубчатым венцом со струнами сельсином-датчиком, ротор которого взаимодействует с брусом, а сиг нал рассогласования через усилитель связан с рабочим двигателем. На фиг, 1 изображена кинематическая схема устройства с сечениями; на фиг, 2 - сечение А-А на фиг, 1; на фиг, 3 - сечение Б-Б на фиг, ; на фиг, 4 и 5 - схемы, поясняющие сп соб нарезания изделий. Устройство для осуществления способа включает приемный транспортер 1 механизм 2 резки, включающий зубчатый венец 3, который по внутреннему диаметру вращается на подшипниках 4, установленных на йаружном диаметре неподвижного корпуса 5, Струна 6 (или несколько струн) одним своим ко цом крепится на внутреннем диаметре зубчатого венца 3, а другим - на оси 7, свободно вращающейся в подпшпниках 8, На оси 7 установлена звездоч-. ка 9 цепной передачи 10, приводимой во вращение звездочкой 11, закрепленной на одном валу с приводной шестерней 12, Передаточное отношение звездочек 9 и П равно передаточному отношению шестерни 12 и зубчатого венца 3, Рабочий двигатель 13 управляется усилителем 14, Синхронизирующее устройство включает дифференциальный сельсин 15, ротор 16 которого взаимодействует с зубчатым венцом 3 и сельсином-датчиком 17, ротор 18 которого посредством приводного валика 19, подпружиненного пружиной 20, взаимодействует с брусом 21, На валу ротора 16 дифференциального сельсина 15 закреплено зубчатое колесо 22, которое постоянно находится в зацеплении с зубчатым венцом 3 и с приводной шестерней 12, Струны 6 вращаются между двумя полированными склизами 23 и 24, Передаточное отношение зубчатого колеса 22 и венца 3, а также диаметр приводного валика 19 подобраны так, что при перемещении бруса 21 на шаг винтовой поверхности, равный длине отрезаемого бруса, зубчатый венец 3 делает один оборот. Так как передаточное отношение звездочек 9 и 11 цепной передачи равно передаточному отношению шестерни 12 и зубчатого венца 3, то закручи- . вания оси 7 относительно зубчатого венца 3 во время резания не происходит. По данному способу нарезание изделий осуществляется методом, аналогичным методу обкатки, который применяется нарезания прямозубых чер-. вячных колец фасонным резцом. Движущийся глиняный брус можно принять за колесо с бесконечно большим радиусом, а струну - за режущую кромку фасонного резца прямоугольной формы. Поэтому расчет механизма нарезки можно вести по формулам применяемых для расчета зацепления червяка с зубчатой рейкой, П р и м е р. Пусть требуется нарезать глиняный брус на изделие с габаритами ( мм мм), где b - ширина среза; i длина нарезки; h - высота. Примем, что механизм резки имеет две струны натянутых под углом 5 друг к другу, в данном случае будем иметь двухзаходную винтовую поверхность. Ход витка S будет равен iy. - шаг винтовой поверхности, t,; Z - число заходов или струн. Тогда Sy, l мм Известно, что модуль нарезки ра то подставляя значения, получим ,21 Примем . Зависимость угла подъема витков ви товой линии ct и модуля по нормали т выражается i-vih где Z - число струн или заходност d.- диаметр окружности описываемой точкой струны, про ходящей через центр плоскости среза. Предварительно, конструктивно пр нимаем d 1200 мм п Тогда 3 i п с(. -л - чдс Следовательно Ширина среза бруса в плоскости пер дикулярной к оси винтовой линии Ь () Можно принять, что со5о6 1. Тогда b мм Диаметр наружного цилиндра винтово поверхности d ,5. m, 1200+2,5 38 1295 м Диаметр внутреннего цилиндра винто вой поверхности 4,-с Ас 25-т, 1200-2, . dg / U-1195-/ 2 647, § ММ v f05/2-5-52, 1 I Vj Оптимальный угол охвата изделия принимаем как для кинематически то ной передачи т.е. j 30°. По формулам или по графическим построениям проверяем вписываемост плоскости среза изделия с габарита ми ЬдЬ в область кругового сектора ограниченной г j.-H углом охвата J. в данном случае плоскость среза вписывается в данную область (фиг. . Поэтому принятые предварительно мм и ту,38 мм оставляем 3 (в противном случае нужно увеличить m J, или d.f.). Конструктивно подбираем внутренний диаметр корпуса 13, так чтобы он был больпге dg. При подборе передаточного отношения зубчатого колеса 6 и, венца IJ, а также диаметра приводного валика 2 сельсина-датчика 3 нужно руководстврваться следующей формулой с., I 360°. ( 1 где из - угол поворота зубчатого венца со струнами; L - величина перемещения глинят ного бруса. Механизмом резки с полученными вьше параметрами можно нарезать и другие изделия, удовлетворяющие указанным условиям вписываемости и сумма длин которых равнялась бы ходу винтовой поверхности т.е. (фиг. 4) 2. .Z Е Sf,, где 2 - число заходов или струн, равное количеству нарезаемых изделий за один оборот. Устройство работает следующим образом.. Движущийся брус 20 через валик 18 вращает ротор 17 сельсина - датчика 16, обмотки которого соединены с обмотками дифференциального сельсина 14. Сельсин 14 генерирует напряжение, пропорционально величине разности угловых положений роторов обеии сельсинов. После усиления в усилителе 13 это напряжение используется для управления рабочим- двигателем 12, который соответственно изменяет скорость вращения механизма привода струн 6. Настройка на нарезаемые длины изделий производится за счет изменения числа струн и их-взаимного расположения. В связи с тем, что проскальзывания бруса сведены до минимума и вращение струн согласно с перемещением бруса при помощи следящей сельсиновой системы с обратной связью; количество нарезаемых изделий повысится и уменыпится процент брака. Уменьшение меха.т€ческю : передач в устройстве повьщ1ает долговечность и надежность устройства. Обеспечивается простота настройки на различные Д.ПИНЫ изделий. Появляется возможность одновременного получения изделий различной длины при помощи одной настройки. Формула изобретения 1,Способ резания глиняного бруса на изделия, заключающийся в .непрерыв ной подаче бруса и резании его струнами, отличающийся- тем что, с целью повьшения производительности, рез осуществляют струнами, образующими винтовую поверхность угол подъема которой по среднему диаметру среза равен углу наклона оси вращения струн к продольной оси бруса, а шаг винтовой поверхности ра вен длине отрезаемого бруса за один оборот струны. 2.Устройство для осуществления способа по п, I, содержащее приемный транспортер, механизм резки и синхронизирующее устройство, о т личающееся тем, что, с целью упрощения конструкции и расширения технологических возможностей механизм резки выполнен в виде зубчатого йенца с радиально натянутыми струнами, ось которого наклонена И под углом к продольной оси бруса, при этом зубчатый венец со струнами кинематически связан с приводом. 3.Устройство по п. 2, отличающееся тем, что, с целью обеспечения разрезки бруса на изделия разной длины, струны расположены с возможностью изменения угла между ними. 4.Устройство по п. 2, отличающееся тем, что устройство синхронизации выполнено в виде следящей системы с обратной связью. 5. Устройство по п. 4, отличающееся тем, что следящая система выголнена из дифференциального -сельсина, ротор которого взаимодействует с зубчатым венцом со струнами и сельсином-датчиком, ротор которого взаимодействует с брусом, а сигнал рассогласования через усилитель связан -С рабочим двигателем. Источники информации, принятые во внимание при экспертизе , Силенок С.Г. Механическое оборудование предприятий строительной индустрии. М., Стройиздат, 1973, с. 341. 2. Авторское свидетельство СССР № 289928, кл. В 28 В , 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки глиняного бруса | 1981 |

|

SU1011380A1 |

| Устройство для резки глиняного бруса | 1976 |

|

SU591322A1 |

| Устройство для резки пластичного материала | 1972 |

|

SU447278A1 |

| Устройство для резки глиняного бруса | 1982 |

|

SU1049254A1 |

| Устройство для резки глиняного бруса | 1980 |

|

SU903121A1 |

| Устройство для резки | 1972 |

|

SU452497A1 |

| Устройство для резки бруса из пластичного материала | 1985 |

|

SU1342742A1 |

| Устройство для резки глиняного бруса | 1980 |

|

SU967846A1 |

| Станок для резки глиняного бруса на заготовки для кирпичей и других керамических изделий | 1952 |

|

SU102928A1 |

| АВТОМАТ ДЛЯ РЕЗКИ ГЛИНЯНОГО БРУСА | 2000 |

|

RU2183555C2 |

2В

XФиг.г

Авторы

Даты

1981-06-15—Публикация

1979-07-25—Подача