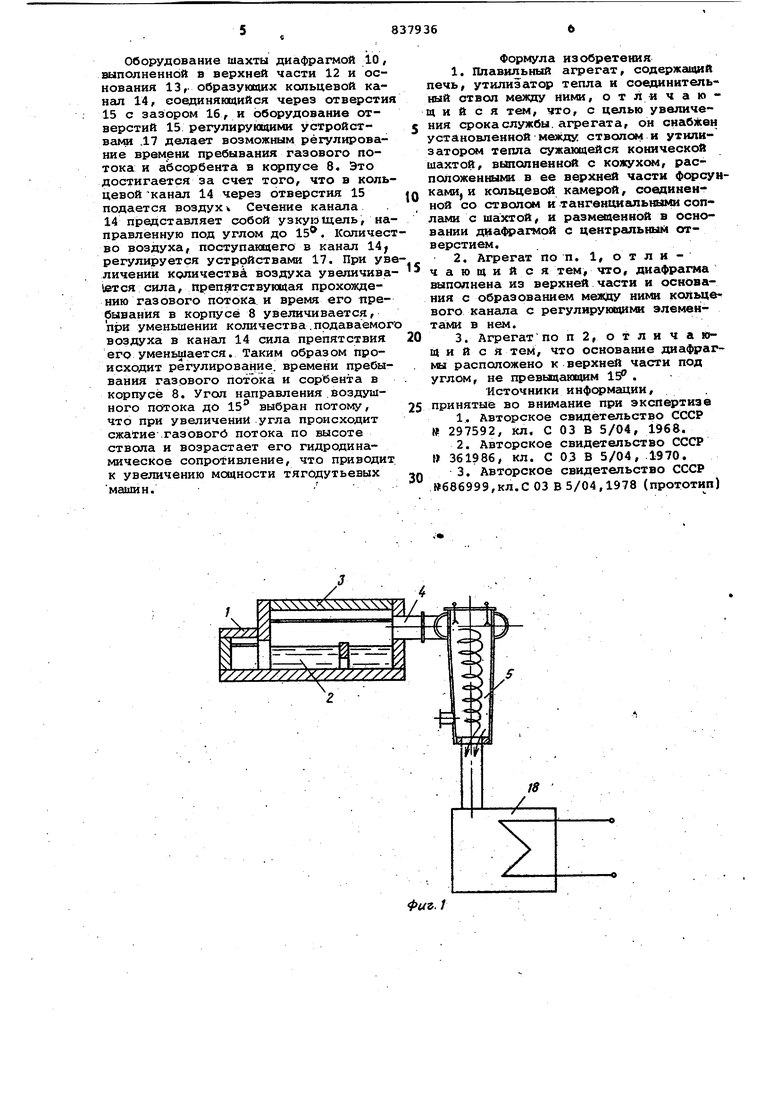

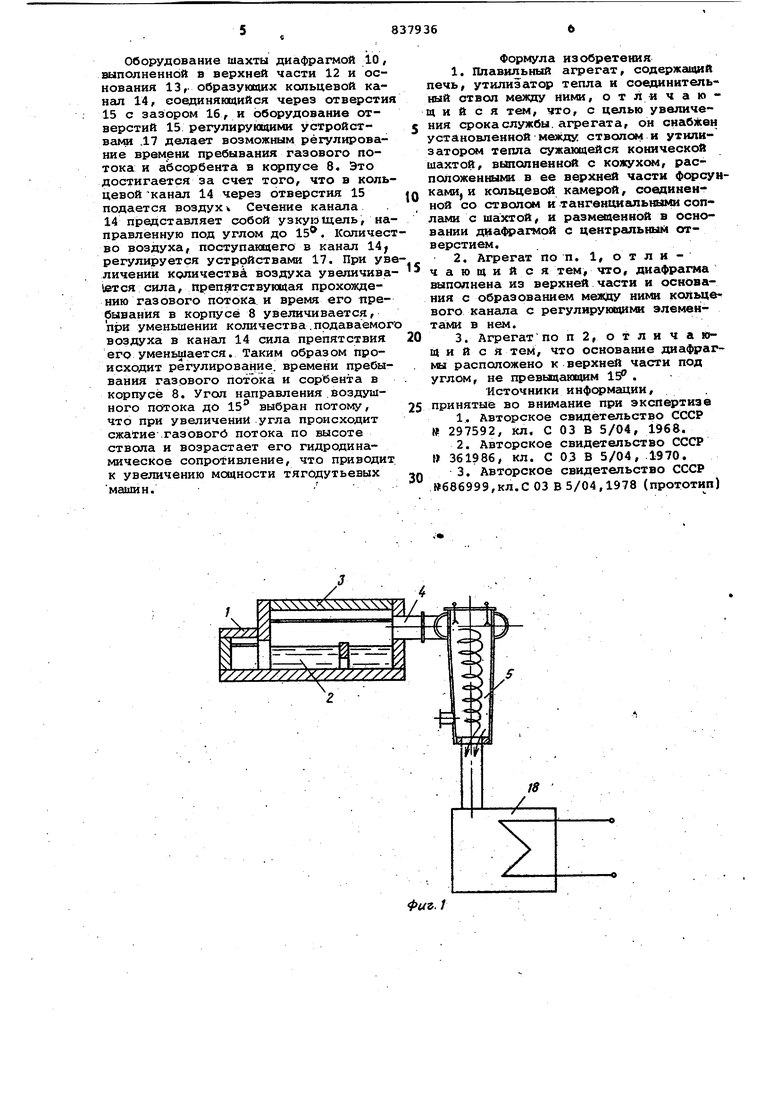

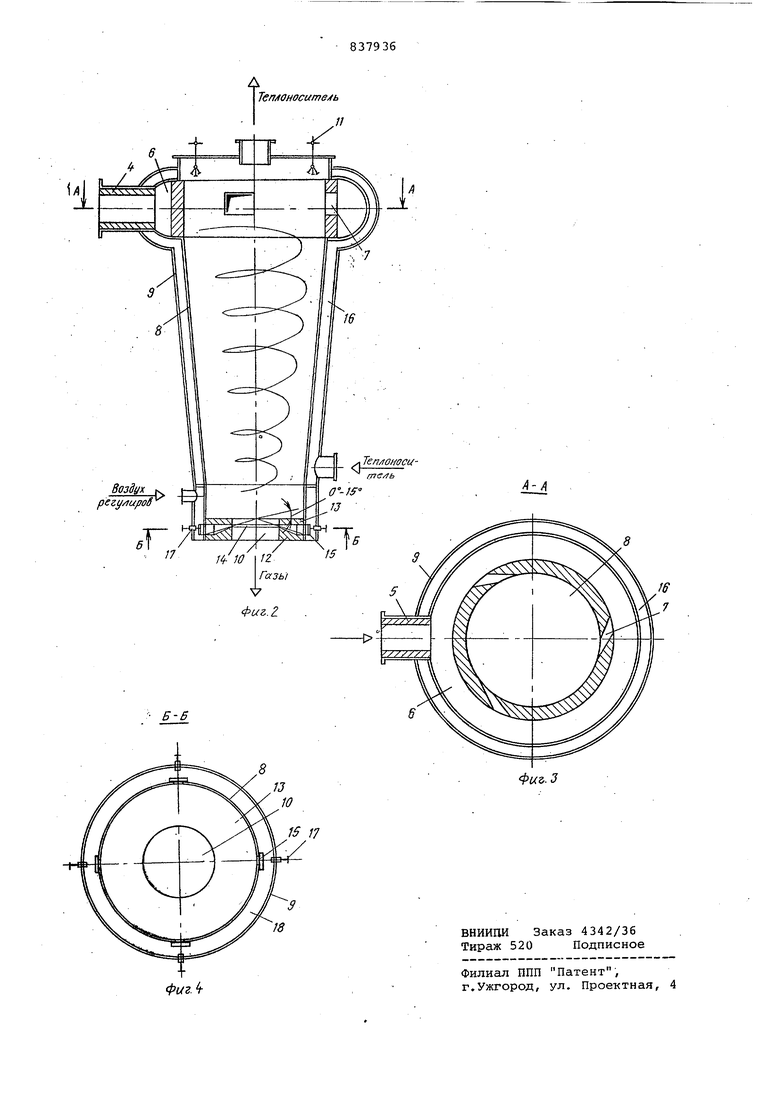

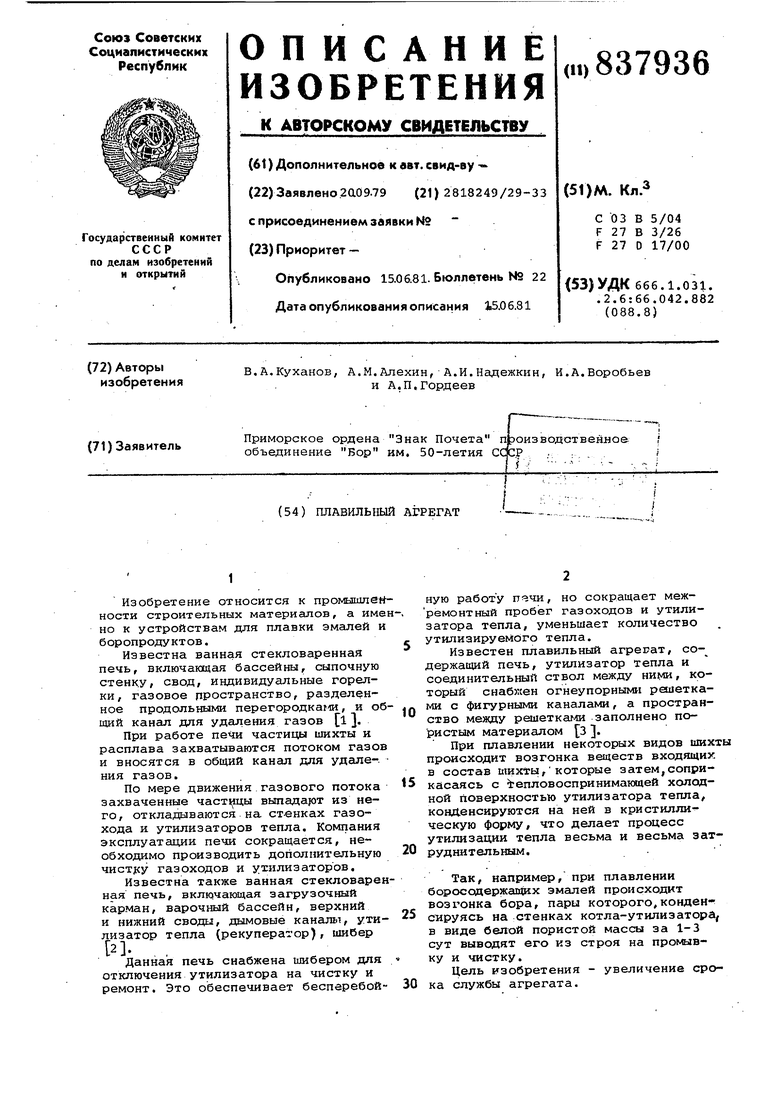

Изобретение относится к промьошлен ности строительных материалов, а име но к устройствам для плавки эмгшей и боропродуктов. Известна ванная стекловаренная печь, включающая бассейны, сыпочную стенку, свод, индивидуальные горелки, газовое пространство, разделенное продольными перегородками, и об щий канал для удаления газов l}. При работе печи частицы шихты и расплава захватываются потоком газо и вносятся в общий канал для удале-. ния газов. По мере движения газового потока захваченные част1ш;ы выпадает из него, откладываются на стенках газохода и утилизаторов тепла. Компания эксплуатации печи сокращается, необходимо производить дополнительную чист1 у газоходов и утилизаторов. Известна также ванная стекловаре ная печь, включающая загрузочный карман, варочный бассейн, верхний и нижний своды, дымовые каналы, ути лизатор тепла (рекуператор), шибер 2. , , Данная печь снабжена шибером для отключения утилизатора на чистку и ремонт. Это обеспечивает бесперебой ную работу пзчи, но сокращает межремонтный npo6ier газоходов и утилизатора тепла, уменьшает количество утилизируемого тепла. Известен плавильный агрегат, со- держащий печь, утилизатор тепла и соединительный ствол между ними, который снабжен огнеупорными решетками с фигурными каналами, а пространство между решетками заполнено пористым материалом З . При плавлении некоторых видов шихты происходит возгонка веществ входящих в состав шихты,которые затем,соприкасаясь с епловоспринимающей холодной поверхностью утилизатора тепла, конденсируются на ней в кристиллическую форму, что делает процесс утилизации тепла весьма и весьма затруднительным.. Так, например, при плавлении боросодержащих эмалей происходит возгонка бора, пары которого,конденсируясь на стенках котла-утилизатора, в виде белой пористой массы за 1-3 сут выводят его из строя на промывку и чистку. Цель изобретения - увеличение срока службы агрегата. Поставленная цель достигается: тем Что в плавильном агрегате, содержащем печь/ утилизатор тепла и соединительный ствол между ними, .установлена между стволом и утилизатором те ла сужающаяся коническая Шахта, выполненная с кожухом, расположенными в ее верхней части форсунками и коль цевой камерой, соединенной со ство 1ом и тангенциальными соплами с шахт и размещенной в основании диафрагмой с центральным отверстием. Целесообразно диафрагму выполнять из верхней части и основания с обг разованием между ними кольцевого канала с регулирующими элементеили в нем. Целесообразно также основание диафраг№4 располагать под , не превышающим 15° к верхнейчасти. На фиг. 1 изобраикен агрегат, общий вид; на фиг. 2 - коническая шахта; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2 Агрегат содержит плавильную печь с загрузочным карманом 1, варочным бассейном 2, сводом 3 и соединительным столом 4, сужакяцуюсй конусную шахту 5 с кольцевой полостью б, тангенциальными 7, корпусом 8, кожухом 9, диафрагмой 10 и форсунками 11. Диафрагма 10 выполнена из верхней части 12 и основания 13, об разующих кольцевой канал. 14, соединя щийся через.отверстия 15 с зазором 1 образованным корпусом 8 и кожухом 9. Отверстия 15 снабжены регулирующими устройствами 17. Агрегат содержит утилизатор 18 тепла. Агрегат работает следующим образом. В загрузочный карман 1 подается шихта и перемещается в варочный бассейн 2. Дымовые газы, образовавшиеся в процессе горения топлива и варки эмалей, совместно с частицами шихты и расплава поступают в соеди нительный ствол 5 в кольцевук полост б и заполняют ее. Из кольцевой полос ти б дымовые газы поступают в корпус 8 через тангенциальные сопла 7. Тангенциальные сопла 7 выполнены суживаюошми по ходу дви кения газов и вы ходящие из них газы приобретают в корпусе 8 вращательное движение. Одновременно на газовый поток из форсуиок 11 подается в виде пыл раствора, суспензии .и т.п, В форсунг ках 11 происходит грубый распыл соргбента/ -а окончательное распыление по тока сорбента производится энергией струи газов, выходящих из тангенци альных сопел 7, Сорбент.приобретает совместно с га эоаым потоком вращательное движение сверху вниа. в,результате, совместного вращательного движения газового, потока и сорбента в корпусе 8, между ними происходит.тепломассообмен. Соприкасаясь с холодной поверхностью сорбента, пары возгонки веществ кондечсИруются и превращаются в кристаллическое вещество. Кроме того, наличие сорбента позволяет снизить .концентрацию вредных примесей в газах. Корпус 8 выполнен коническим с- той целью, чтобы поддержать по всему сечению его равномерную скорость движения газов, так как-по мере продвижения газов Их температура и, соотвественно, объем падает. При выполнении корпуса цилиндрическим, в результате падения объема газов, возникают перепады скоростей. Перепадал скоростей по ходу движения газового потока создают обособленные локёшьные зоны завихрений газового потока, что нарушает гидродинамический режим работы аппарата, ухудшает качество регулирования процесса, усложняет его ведение. По мере конденсации паров на поверхность сорбента их концентрация в запечных газах уменьшается, что делает возможным их дальнейшую утилизацию с доведением межремонтного пробега утилизатора до 150-200 дней, илИ(увеличив количество сорбента, можно снизить температуру газового потока до температуры позволяющей производить дальнейшую очистку дымовых газов. Для обеспечения долговечности работы ствола печи температура на поверхности стенки корпуса 8 поддерживается выше температури начала конденсации паров агрессивных газов, для чего по зазору 16, образованному корпусом 8 и кожухом 9, пропускается теплоноситель, например воздух. Схема движения теплоносителя и его начальные параметри позволяют поддерживать температуру на поверхности стенки корпуса 8 выше температуры начала конденсации паров агрессивных газов и вместе с тем позволяют отвести избыточнее тепло от газового потока, утилизировав его непосредственно в стволе печн. Таким образом, оборудование ствола печи форсунками 11 и зазором 16 позволяет организовать работу печи в сле.дующих ршсимах. 1.Конденсировать, пары возгонки веществ на холодной поверхности сор|}ента, утилизировать тепло газов Э запечнсм утилизаторе тепла. 2.Снизить температуру уходящих газов за стволом печи до температуры, делающей их пригодными для дальнейшей очистки в системе газоочистки установки. 3.Интенсифицируя теплообмен между газовом потоком и теплоносителем, утилизировать тепло газового потока в шахте, а продукты конденсации выводить из шахты в виде аэровэвеси на дальнейшую газоочистку.

Оборудование шахты диафрагмой 10, выполненной в верхней части 12 и основания 13 г образующих кольцевой канал 14, соединяющийся через отверстия 15 с зазором 16, и оборудование отверстий 15 регулирукэдиьвс устройстBaivot .17 делает возможным регулирование времени пребывания газового потока и абсорбента в корпусе 8. Это достигается за счет того, что в кольцевой канал 14 через отверстия 15 подается воздух ч Сечение канала 14 представляет собой узкую щель, направленную под углом до 15. Количество воздуха, поступающего в канал 14; регулируется устройствами 17. При увеличении количеств воздуха увеличива1ется сила, Препятствующая прохождению газового потока и время его пребывания в корпусе 8 увеличивается, П1зи уменьшении количества .подаваемого воздуха в канал 14 сила препятствия его уменьшается. Таким образом происходит регулирование, времени пребывания газового потока и сорбента в корпусе 8. Угол направления воздушного потока до 15 выбран потому, что при увеличении угла происходит сжатие газовогб потока по высоте ствола и возрастает его гидродинамическое сопротивление, что приводит к увеличению мощности тягодутьевых машин.

Формула изобретения

1.Плавильный агрегат, содержаи ий печь утилизатор тепла и соединительный ствол между ними, отличающийся тем, что, с целью увеличения срока службы, агрегата, он снабжен установленной между стволом и утилизатором тепла сужающейся конической шахтой, выпапнениой с кожухом, расположенными в ее верхней части форсунками, и кольцевой камерой, соединенной со стволом и танген альными соплами с шахтой, и размещенной в основании диа агмой с центральным отверстием.

2.Агрегат по п. 1, о т л и ч а ю щ и и с я тем, что, диафрагма выполнена из верхней части и основания с образованием медцу ними кольце вого канала с регулирующими элементами в нем.

3.Агрегатпо п2, отличающий с я тем, что основание диафрагмы расположено к верхней части под углом, не превыцакхцим .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 297592, кл. С 03 В 5/04, 1968.

2.Авторское свидетельство СССР 361986, кл. С 03 В 5/04, 1970.

3.Авторское свидетельство СССР №686999,кл.С 03 В 5/04,1978 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавильная печь | 1978 |

|

SU686999A1 |

| Ванная печь | 1979 |

|

SU789441A1 |

| СПОСОБ ПЛАВЛЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276112C2 |

| Устройство для очистки газов | 1981 |

|

SU1004716A1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| Установка для сжигания твердого топлива | 1990 |

|

SU1789828A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И ПОДОГРЕВА СОСТОЯЩЕГО ИЗ ЧАСТИЦ ЗАГРУЖАЕМОГО МАТЕРИАЛА | 2011 |

|

RU2553126C2 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

| Стекловаренная печь | 1981 |

|

SU1024424A1 |

| Циклонная стекловаренная печь | 1961 |

|

SU149546A1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-20—Подача