Изобретение относится к устройству для сушки и подогрева состоящего из частиц загружаемого материала для стеклоплавильных установок согласно ограничительной части пункта 1.

Сообщения о подготовке загружаемого материала для стеклоплавильных печений публикуются уже десятилетия, во многих случаях с указанием на склонность слипания шихты с различными компонентами. Шихта определяется очень различными целями применения плавки стекла. Причины склонности к слипанию компонентов очень разные и характеризуются сильно отличающимися точками плавления, вязкостью, размерами и формой частиц, а также тепловыми и механическими воздействиями на транспортном пути перед расплавлением. Особенно приносящими вред при этом являются заносимая с загружаемым материалом свободная или связанная вода, а также водяной пар, который заносится с отработавшими газами из установленного следом варочного бассейна для обогрева и регенерации тепла. Конденсация испарившейся воды также очень способствует слипанию. Другим отрицательным моментом является колонна загружаемого материала, которая создается в виде слоев без контроля и неравномерно над самыми верхними обогревающими трубопроводами и в которой опять же конденсируется водяной пар.

Из публикации US 7494948 В2 известно складирование свободно текущей загружаемой шихты из компонентов стекла для стеклоплавильных печей соответственно во влажном (мокром) состоянии либо при температурах ниже 35°C либо подогрев до температуры 100°C или выше, прежде чем она будет загружена в стеклоплавильную печь. Влажный загружаемый материал должен иметь при этом свободную водную составляющую от 2% до 10% и поверхностно-активного вещества от 0,0001% до 5%, преимущественно растворимого в воде мыла как карбоксилат с от 4 до 22 связанными атомами С. Влажный загружаемый материал может при этом складироваться и подогреваться по меньшей мере до 150°C и оставаться без осаждения способным к свободному течению. Автор заявляет, что до его изобретения при влажном загружаемом материале было невозможно использовать подогреватель, так как при температурах 100°C и выше спекание массы было неизбежно. В публикации отсутствуют сведения о размере частиц, однако, со ссылкой на ЕР 1123903 А2, указывается, что без описанного там устройства с электростатическим устройством для отделения пыли частицы тонкой пыли приводят к загрязнению окружающей среды.

Благодаря решению, известному из DE 102008030161 В3, известен имеющий форму шахты теплообменник для подогрева состоящей из частиц стеклянной шихты для стеклоплавильной печи, через который дымовые газы из топки печи направляются в чередующиеся и разветвляющиеся горизонтальные каналы для дымовых газов. Теплообменник располагает многочисленными вертикальными и прямоугольными в поперечном сечении каналами для расплавленного материала, которые с поперечным смещением пересекаются с каналами для дымового газа и через отверстия в стенках каналов таким образом соединены друг с другом, что водяной пар из вертикальных каналов для расплавленного материала отсасывается в поперечном направлении и должно создаваться препятствие поступлению дымовых газов в каналы для расплавленного материала. Однако при этом нельзя исключать, что из-за расстояний между упомянутыми отверстиями в стенках шахты и вследствие длинных горизонтальных трактов потока внутри расплавленного материала остается влага, которая приводит к слипанию частиц расплавленного материала и к блокированию подачи.

Ни один из приведенных выше документов не решает проблему поддержания загружаемого материала внутри шахты в движении таким образом, чтобы предотвращалось или приостанавливалось слипание частиц или осуществлялось противодействие склонности к слипанию.

Поэтому задача предлагаемого изобретения состоит в создании такого устройства, с помощью которого внутри шахты загружаемый продукт поддерживается в движении таким образом, что предотвращается или приостанавливается слипание частиц и осуществляется противодействие склонности к слипанию.

Решение задачи осуществляется устройством согласно изобретению посредством признаков отличительной части пункта 1.

Благодаря этому надежно решается поставленная выше задача.

Во избежание того, чтобы в подогревателях для стеклобоя произошло склеивание или спекание отдельных осколков, в результате чего сыпучесть осколков снижается или даже полностью прекращается, так что нагретые осколки лишь с трудом можно извлечь из подогревателей, в ЕР 0255606 А1 уже предложено, что принимающие загружаемый материал вертикальные шахты ограничиваются каждая двумя приблизительно параллельными направляющими стенками, из которых обе внешние направляющие стенки расположены неподвижно, а обе внутренние направляющие стенки объединены в одно подвижное центральное тело. Оно шарнирно подвешено на своем верхнем конце и посредством небалансового или эксцентрикового привода приводится в колебательное или вибрационное движение. В тот момент, когда подвижная направляющая стенка движется обратно, сыпучий материал соскальзывает, занимая это пространство и препятствуя, тем самым, обратному движению направляющей стенки в ее исходное положение. Следовательно, находящийся в шахте стеклобой нельзя ни разрыхлить, ни поддержать в сыпучем состоянии, ни снова сделать сыпучим.

В соответствии с другими вариантами исполнения изобретения особенно предпочтительно, если отдельно или в комбинации:

- подвижные направляющие элементы в по меньшей мере трех местах своего периметра подвешены к маятниковым подкосам,

- по меньшей мере часть маятниковых подкосов расположены внутри шахты между ней и направляющими элементами,

- вибрационный привод с помощью горизонтального шатуна соединен с соответствующим направляющим элементом, а горизонтальный шатун пропущен насквозь через стену шахты,

- шатун снаружи шахты с помощью маятникового подкоса подвешен на ее стене,

- между отдельными этажами (El, Е2, Е3, Е4) на самой большой части боковой поверхности шахты расположены горизонтальные разделительные плиты, которые на открытой части своего периметра оставляют свободный путь для потока топочных газов,

- тракты потока расположены чередующимися со смещением друг над другом,

- поперечное сечение шахты выполнено прямоугольным, если шатуны для направляющих элементов соединены с хомутом для подвески, который охватывает шахту и направляющие элементы на противоположных сторонах и там установлен с помощью роликов, и/или если

- шахта, направляющие элементы и разделительные плиты расположены в прямоугольных поверхностях.

Примеры осуществления предмета изобретения и их принцип действия и другие преимущества ниже более подробно поясняются с помощью схематизированных фигур 1-6.

Где показывают:

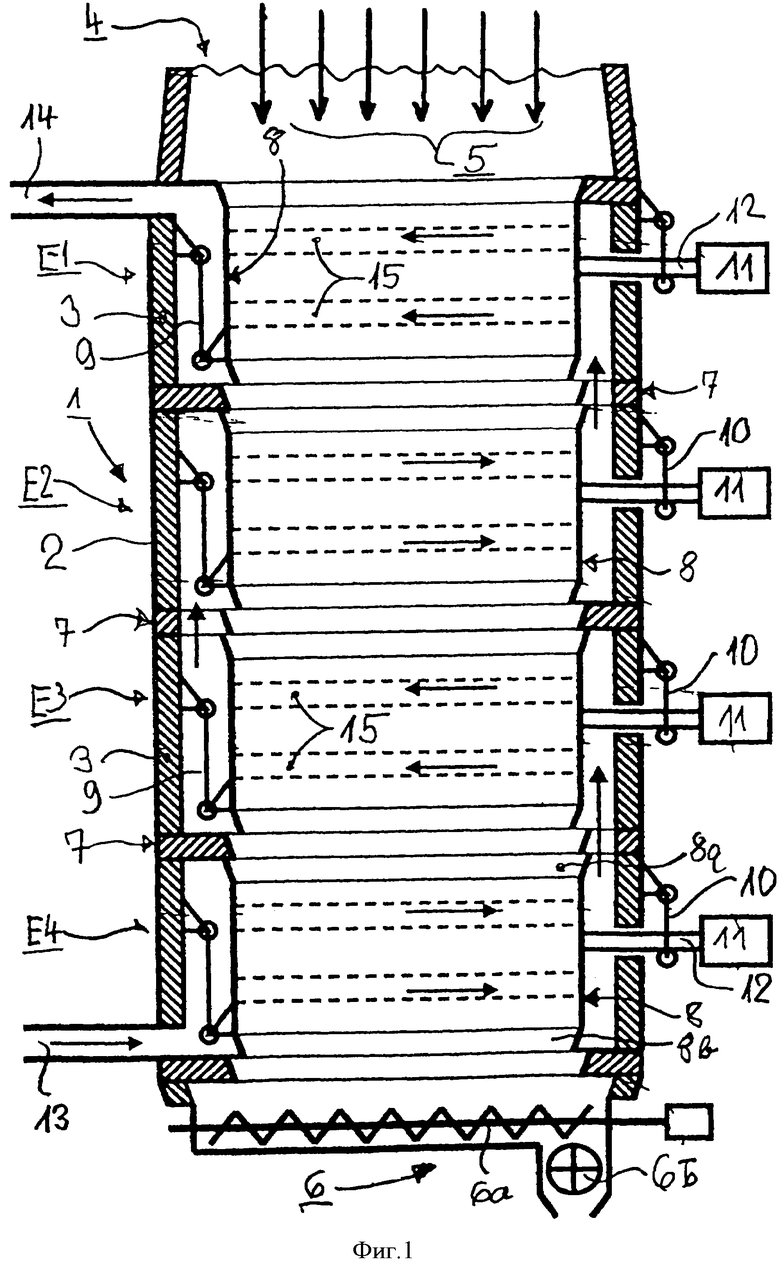

фигура 1 - вертикальный разрез шахты с расположенными на этажах направляющими элементами,

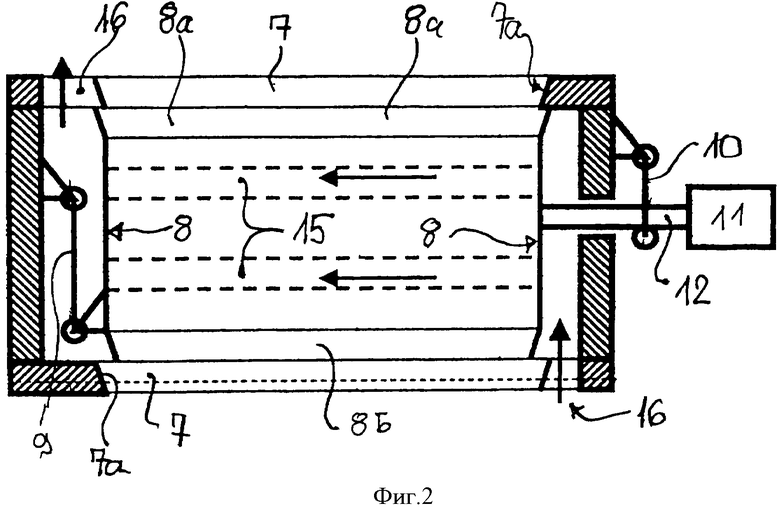

фигура 2 - газовод на отдельном этаже, образованном с помощью разделительных плит и тракты газа,

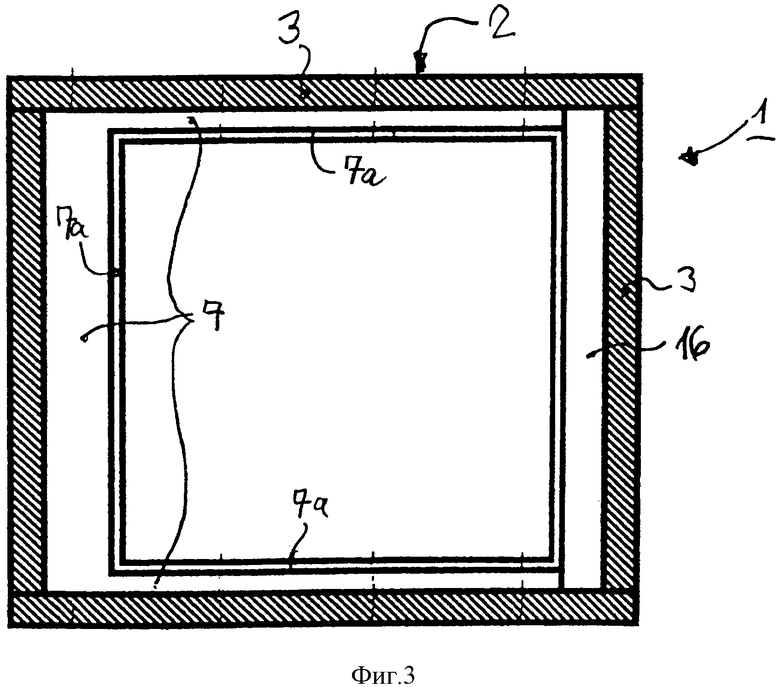

фигура 3 - горизонтальный разрез шахты и вид сверху на одну из разделительных плит,

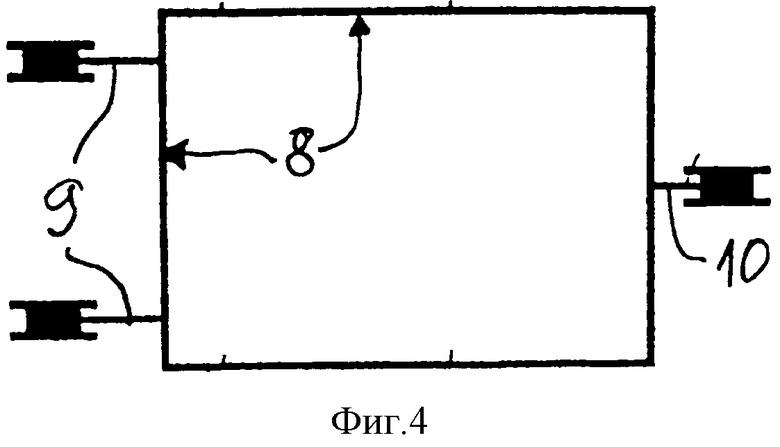

фигура 4 - схематизированный вид сверху установки в трех точках одного из направляющих элементов,

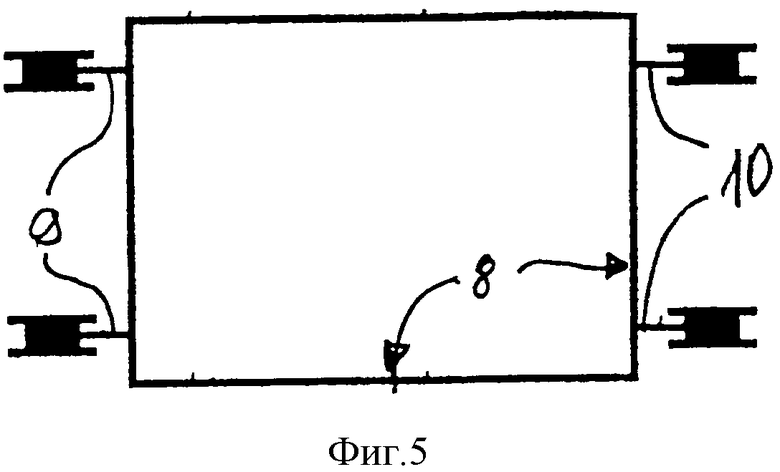

фигура 5 - точно так же другой схематизированный вид сверху установки в четырех точках одного из направляющих элементов и

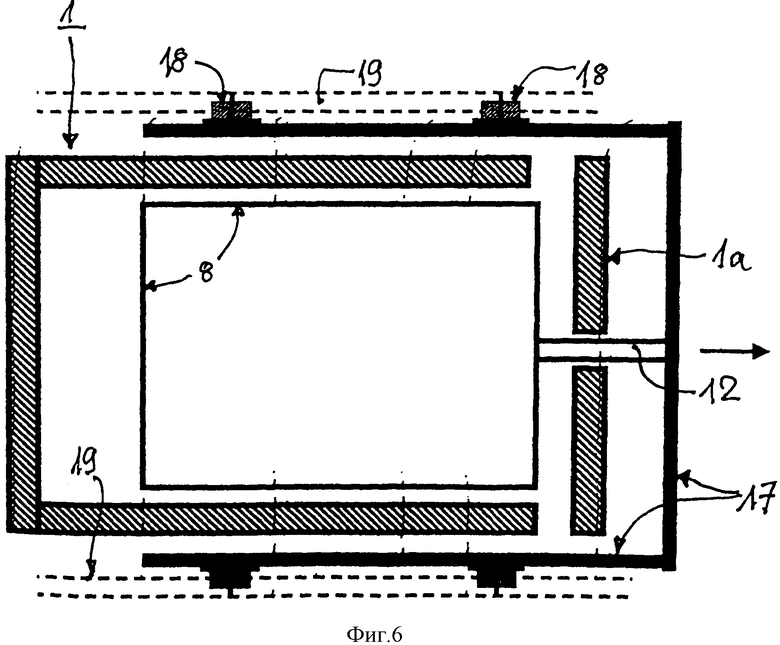

фигура 6 - горизонтальное изображение разреза аналогично фигуре 3 с хомутом для подвески, который снаружи охватывает шахту по установке в четырех точках и с дополнительной возможностью выезда относящегося направляющего элемента с открыванием шахты сбоку.

На фигуре 1 изображена шахта 1 с прямоугольным поперечным сечением, состоящая из металлической оболочки 2 с элементами 3 облицовки из теплоизоляционного материала. На верхнем конце шахты 1 имеется загрузочное отверстие 4, через которое по возможности с равномерным распределением по поверхности загружается материал 5, который здесь обозначен стрелками. Загружаемый материал 5 проходит вниз под действием силы тяжести. На нижнем конце шахты 1 имеется разгрузочное устройство 6 с приводимым с помощью двигателя транспортным шнеком 6а и дозирующим устройством 6b. Таким образом нагретый загружаемый материал подводится к не изображенному здесь варочному бассейну для стекла.

Элементы 3 облицовки расположены поэтажно друг над другом и разделены разделительными плитами 7, одна из которых представлена на фигуре 3 на виде сверху. Внутри каждого из этажей (El, Е2, Е3, Е4) с прямоугольной связью расположены вертикальные имеющие форму рамы направляющие элементы 8, которые на своих верхних и нижних кромках имеют сближающиеся вниз наклонные поверхности 8а и 8b, которые образуют бесступенчатый путь транспортировки для загружаемого материала 5. Разделительные плиты 7 посредством слегка увеличенных наружу зазоров для движения отделены от направляющих элементов 8, так что они могут выполнять горизонтальные поперечные движения. Имеющие форму рам направляющие элементы 8 по меньшей мере в трех местах по своему периметру либо непосредственно, либо опосредованно подвешены к маятниковым подкосам 9, 10 и соединены с вибрационными приводами 11, которые через шатуны соединены с направляющими элементами 8. Вибрационные приводы 11 могут иметь механическую или электрическую внутреннюю известную конструкцию и при движении иметь очень разные параметры движения, а именно частоту, амплитуду и направление, так что, во всяком случае, по пути транспортировки нарушается образование корочки между частицами загружаемого материала 5.

Как дальше показано на фигуре 1, маятниковые подкосы 9 расположены внутри шахты 1 между ее облицовкой 3 и соответственно одним из направляющих элементов 8, а маятниковые подкосы 10 расположены снаружи шахты 1 между ее оболочкой 2 и вибрационными приводами 11. Кроме того, шахта 1 на своем нижнем конце имеет газовый канал 13 для впуска горячих отработавших газов из установленного ниже варочного бассейна стекла, а на своем верхнем конце - газовый канал 14 для отвода отработавших газов к не показанной здесь дымовой трубе, при необходимости через устройство очистки. Газоводы внутри шахты 1 обозначены стрелками. Для этого направляющие элементы 8 имеют соответственно в двух плоскостях проходящие насквозь горизонтальные газоводы 15, обозначенные штриховыми линиями. Относительно образования газоводов 15 необходимо заметить, что в самом верхнем направляющем элементе 8 газоводы 15 должны быть выполнены в виде закрытых по периметру каналов, в то время как в лежащих под ним этажах газоводы 15 могут быть или должны быть выполнены в виде открытых вниз каналов, чтобы мог отводиться еще выходящий из шихты водяной пар.

Как следует из фигуры 2, топочные газы проходят в расположенных друг над другом этажах в противоположных направлениях. Это достигается с помощью того, что изображенные на фигуре 3 разделительные плиты 7 расположены друг над другом чередующимися слоями, а именно таким образом, что становится возможным изменение направлений потока топочных газов тракта 16 для потока, высвобождаемого на одной стороне.

Фигура 3 представляет поперечное сечение шахты 1 с металлической оболочкой 2 и изолирующей облицовкой 3. Показанная здесь на виде сверху разделительная плита 7 имеет на трех сторонах своего периметра горизонтальные поверхности и на этом периметре опять же сближающиеся книзу наклонные поверхности 7а. Четвертая сторона периметра открыта и образует уже описанный тракт 16 для потока.

Фигура 4 представляет другой схематизированный вид сверху установки в трех точках одного из направляющих элементов 8, фигура 5 представляет точно так же другой схематизированный вид сверху установки в четырех точках одного из направляющих элементов 8.

Фигура 6 представляет горизонтальное изображение разреза аналогично фигуре 3 с жестким на кручение хомутом 17 для подвески, который охватывает шахту 1 снаружи на установке в четырех точках и с возможность перемещения с помощью приводимых в движение роликов 18 на направляющих 19. При этом может осуществляться не только колебательное или вибрационное движение направляющего элемента 8, а имеется дополнительная возможность бокового выезда относящегося направляющего элемента 8 для открывания шахты 1. При этом осуществляется совместное выдвижение отсоединенного участка 1а стены шахты 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ СТЕКЛОПЛАВИЛЬНОЙ УСТАНОВКИ | 2011 |

|

RU2556093C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СТЕКЛОПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2547865C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПОДОГРЕВАТЕЛЕЙ ДЛЯ СТЕКЛОВАРЕННЫХ УСТРОЙСТВ | 2011 |

|

RU2513732C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБОГРЕВА СТЕКЛОПЛАВИЛЬНЫХ ПЕЧЕЙ ИСКОПАЕМЫМИ ТОПЛИВАМИ | 2002 |

|

RU2235070C2 |

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ С ВЫСТУПОМ И СПОСОБ НАГРЕВА ШИХТЫ В ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2011 |

|

RU2520208C1 |

| СТЕКЛОВАРЕННАЯ ПЕЧЬ И СПОСОБ ВАРКИ СТЕКОЛ | 2008 |

|

RU2422386C1 |

| Складное здание Янсуфина Н.Р | 1990 |

|

SU1789620A1 |

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1989 |

|

RU2013383C1 |

| ГИДРОМАШИНА | 2002 |

|

RU2234617C2 |

| РЕГЕНЕРАТИВНАЯ КАМЕРА ДЛЯ СТЕКЛОВАРЕННОЙ УСТАНОВКИ | 2012 |

|

RU2507164C2 |

Изобретение относится к устройству для сушки и подогрева состоящего из частиц загружаемого материала (5) для стеклоплавильной установки с вертикальной шахтой (1), в которой поэтажно расположено несколько газоводов (15), причем шахта (1) снабжена по меньшей мере одним газовым каналом (13) для отработавших газов из плавильной установки. Согласно изобретению: а) внутри шахты (1) с боковыми расстояниями со всех сторон поэтажно друг над другом расположены направляющие элементы, имеющие форму рамы, (8) для загружаемого материала (5), через которые пропущена насквозь соответственно часть газоводов (15); b) по меньшей мере часть направляющих элементов независимо друг от друга установлена подвижно поперек к шахте (1); с) на верхних концах направляющие элементы (8) снабжены сближающимися наклонными поверхностями (8а) для ввода загружаемого материала (5) и на нижних концах снабжены сближающимися наклонными поверхностями (8b) для выпуска загружаемого материала (5); d) по меньшей мере один из направляющих элементов (8) соединен с вибрационным приводом (11). Технический результат изобретения - обеспечение движения загружаемого материала внутри шахты, чтобы предотвратить или приостановить слипание частиц. 8 з.п. ф-лы, 6 ил.

1. Устройство для сушки и подогрева состоящего из частиц загружаемого материала (5) для стеклоплавильных установок с вертикальной шахтой (1), которая имеет на верхнем конце загрузочное отверстие (4), а на нижнем конце - разгрузочное устройство (6) для загружаемого материала и в которой поэтажно расположены несколько газоводов (15), причем шахта (1) снабжена по меньшей мере одним газовым каналом (13) для впуска отработавших газов из плавильной установки и одним газовым каналом (14) для отвода отработавших газов, отличающееся тем, что

a) внутри шахты (1) и с боковыми расстояниями со всех сторон поэтажно друг над другом расположены имеющие форму рамы направляющие элементы (8) для загружаемого материала, через которые пропущена часть газоводов (15),

b) по меньшей мере часть направляющих элементов (8) независимо друг от друга установлены подвижно поперек к шахте (1),

c) направляющие элементы (8) на своих верхних концах снабжены сближающимися наклонными поверхностями (8а) для ввода загружаемого материала (5), а на своих нижних концах - сближающимися наклонными поверхностями (8b) для выхода загружаемого материала (5), причем

d) по меньшей мере один из направляющих элементов (8) соединен с вибрационным приводом (11).

2. Устройство по п. 1, отличающееся тем, что подвижные направляющие элементы (8) подвешены по меньшей мере в трех местах своего периметра к маятниковым подкосам (9, 10).

3. Устройство по п. 3, отличающееся тем, что по меньшей мере часть маятниковых подкосов (9, 10) расположены внутри шахты (1) между ней и направляющими элементами (8).

4. Устройство по п. 2, отличающееся тем, что вибрационный привод (11) посредством горизонтального шатуна (12) соединен с относящимся к нему направляющим элементом (8) и что шатун (12) пропущен насквозь через стену шахты (1).

5. Устройство по п. 4, отличающееся тем, что шатун (12) снаружи шахты (1) с помощью маятникового подкоса (10) подвешен к ее стене.

6. Устройство по п. 1, отличающееся тем, что между отдельными этажами (El, Е2, Е3, Е4) на наибольшей части периметра шахты (1) расположены горизонтальные разделительные плиты (7), которые на открытой части своего периметра оставляют свободным тракт (16) для потока топочных газов.

7. Устройство по п. 6, отличающееся тем, что тракты (16) потока расположены чередующимся образом со смещением друг над другом.

8. Устройство по п. 1, отличающееся тем, что поперечное сечение шахты (1) выполнено прямоугольным, при этом шатуны (12) для направляющих элементов (8) соединены с хомутом (17) для подвески, который охватывает шахту (1) и направляющие элементы (8) на противоположных сторонах и там установлен с помощью роликов (18).

9. Устройство по п. 1, отличающееся тем, что шахта (1), направляющие элементы (8) и разделительные плиты (7) расположены на прямоугольных поверхностях.

| US 4797092 A1, 10.01.1989 | |||

| US 3172648 A, 09.03.1965 | |||

| СПОСОБ ПОДГОТОВКИ ШИХТЫ | 2002 |

|

RU2242436C2 |

| Устройство для обработки сыпучих материалов | 1990 |

|

SU1815566A1 |

| Стекловаренный агрегат | 1987 |

|

SU1430370A1 |

Авторы

Даты

2015-06-10—Публикация

2011-06-07—Подача