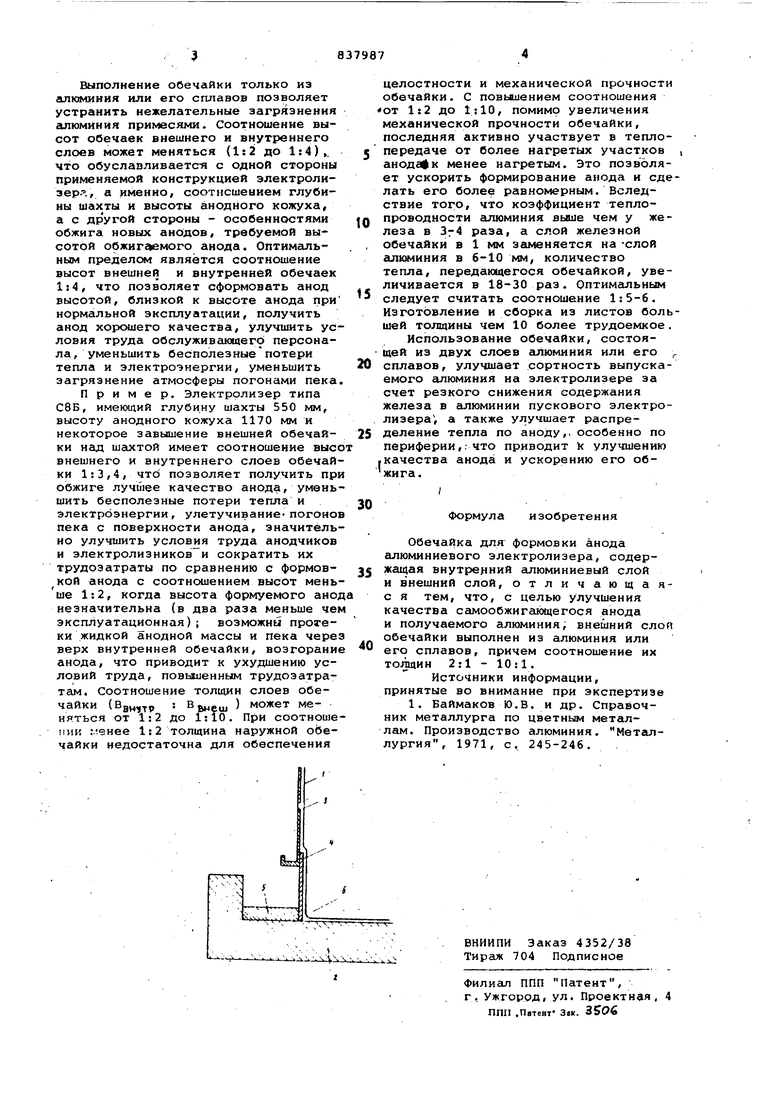

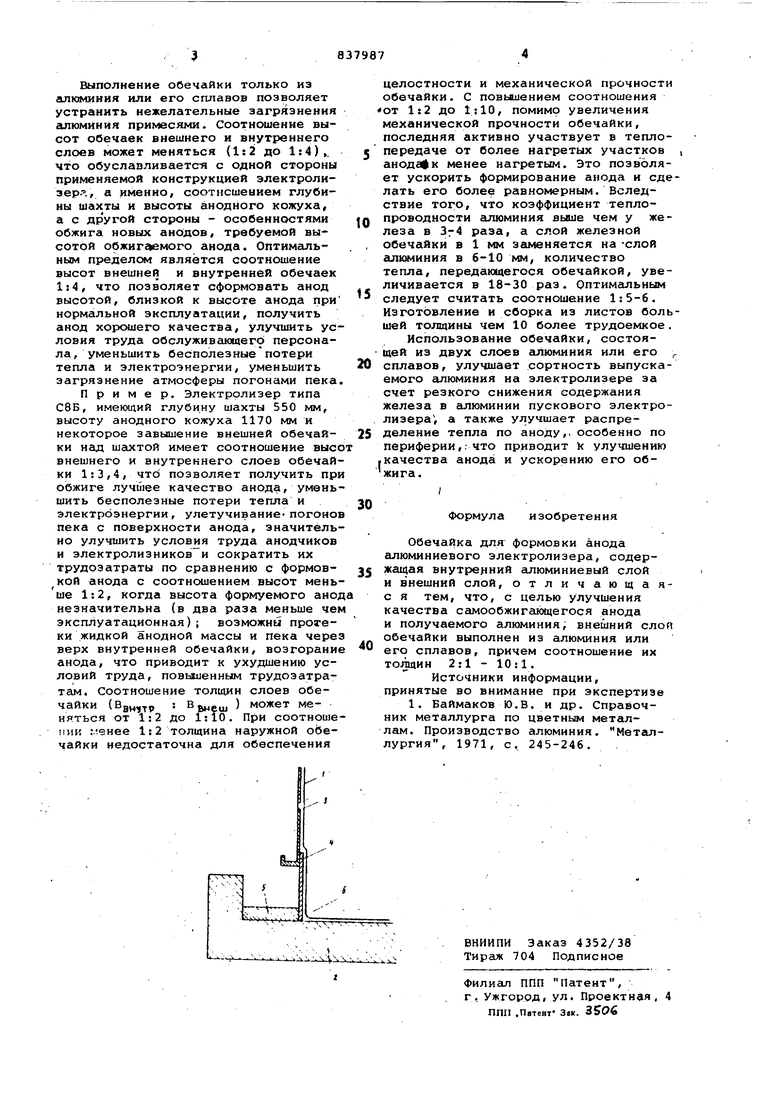

(54) ОБЕЧАЙКА ДЛЯ ФОРМОВКИ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА

Выполнение обечайки только из алюминия или его сплавов позволяет устранить нежелательные загрязнения алюминия примесями. Соотношение высот обечаек внешнего и внутреннего слоев может меняться (1:2 до 1:4),. что обуславливается с одной стороны применяемой конструкцией электролизер.., а именно, соотношением глубины шахты и высоты анодного кожуха, а с другой стороны - особенностями обжига новых анодов, требуемой высотой обжигг|емого анода. Оптимальным пределом является соотношение высот внешней и внутренней обечаек 1:4, что позволяет сформовать анод высотой, близкой к высоте анода при нормальной эксплуатации, получить анод хорошего качества, улучшить условия труда обслуживающего персонала, уменьшить бесполезныепотери тепла и электроэнергии, уменьшить загрязнение атмосферы погонами пека.

Пример. Электролизер типа С8Б, имеющий глубину шахты 550 мм, высоту анодного кожуха 1170 мм и некоторое завышение внешней обечайки над шахтой имеет соотношение высо внешнего и внутреннего слоев обечайки 1:3,4, что позволяет получить при обжиге лучшее качество анода, уменьшить бесполезные потери тепла и электроэнергии, улетучивание- погонов пека с поверхности анода, значительно улучшить условия труда анодчиков и электролизников и сократить их трудозатраты по сравнению с формов кой анода с соотношением высот меньше 1:2, когда высота формуемого анод незначительна (в два раза меньше чем эксплуатационная); возможны прохеки жидкой анодной массы и пека через верх внутренней обечайки, возгорание анода, что приводит к ухудшению условий труда, повыиенным трудозатратам. Соотношение толщин слоев обечайки (Вдц,р : ) может меняться от 1:2 до 1:10. При соотношении менее 1:2 толщина наружной обечайки недостаточна для обеспечения

целостности и механической прочности обечайки. С повышением соотношения

от 1:2 до 1:10, помимо увеличения механической прочности обечайки, последняя активно участвует в теплопередаче от более нагретых участков анода|к менее нагретым. Это позволяет ускорить формирование анода и сделать его более равномерным. Вследствие того, что коэффициент теплопроводности С1ЛЮМИНИЯ вьвие чем у железа в Зг4 раза, а слой железной обечайки в 1 мм зец.1еняется на -слой алюминия в 6-10 мм, количество тепла, передающегося обечайкой, увеличивается в 18-30 раз. Оптимальным следует считать соотношение 1:5-6. Изготовление и сборка из листов большей толщины чем 10 более трудоемкое

Использование обечайки, состоящей из двух слоев алюминия или его сплавов, улучшает сортность выпускаемого алюминия на электролизере за счет резкого снижения содержания железа в алюминии пускового электролизера, а также улучшает распределение тепла по аноду,, особенно по периферии,г что приводит k улучшению

Iкачества анода и ускорению его обжига.

Формула изобретения

Обечайка для формовки анода алюминиевого электролизера, содержащая внутренний алюминиевый слой и внешний слой, отличающаяс я тем, что, с целью улучшения качества самообжигающегося анода и получаемого алюминия, внешний сло обечайки выполнен из алюминия или его сплавов, причем соотношение их толщин 2:1 - 10:1.

Источники информации, принятые во вниманне при экспертизе

1. Баймаков Ю.В. и др. Справочник металлурга по цветным металлам. Производство алюминия. Метгиллургия, 1971, с., 245-246.

| название | год | авторы | номер документа |

|---|---|---|---|

| Анодное устройство электролизера для получения алюминия | 1977 |

|

SU691505A1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1713986A1 |

| Устройство для формирования анода алюминиевого электролизера | 1981 |

|

SU996521A1 |

| СПОСОБ ПОДГОТОВКИ К ПУСКУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1997 |

|

RU2115772C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2080419C1 |

| Устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера | 1980 |

|

SU908962A1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1980 |

|

SU908961A1 |

| Анодное устройство электролизера для электролитического рафинирования алюминия | 1989 |

|

SU1705414A1 |

| Способ обжига подины алюминиевого электролизера после капитального ремонта | 1979 |

|

SU857302A1 |

| Способ формирования самообжигающегося анода | 1988 |

|

SU1548269A1 |

Авторы

Даты

1981-06-15—Публикация

1979-07-05—Подача