(54) РЕЗИНОМЕТАЛЛИЧЕСКИЙ РУКАВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ АРМАТУРЫ ГИБКИХ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2549385C1 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

| ВИБРОИЗОЛИРУЮЩАЯ ВСТАВКА В ТРУБОПРОВОД | 1994 |

|

RU2101600C1 |

| ЭЛЕКТРОД АНОДНОГО ЗАЗЕМЛЕНИЯ | 2005 |

|

RU2291226C1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2064600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ СИЛОВОЙ МЕМБРАНЫ С КОЛЬЦЕВОЙ ГОФРОЙ | 2004 |

|

RU2285848C2 |

| Способ заделки концов резиновых рукавов высокого давления с металлической оплеткой в соединительных наконечниках | 1956 |

|

SU108010A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА | 2007 |

|

RU2337270C1 |

| ПАТРУБОК СДВИГОВОЙ КОМБИНИРОВАННЫЙ | 2006 |

|

RU2332324C1 |

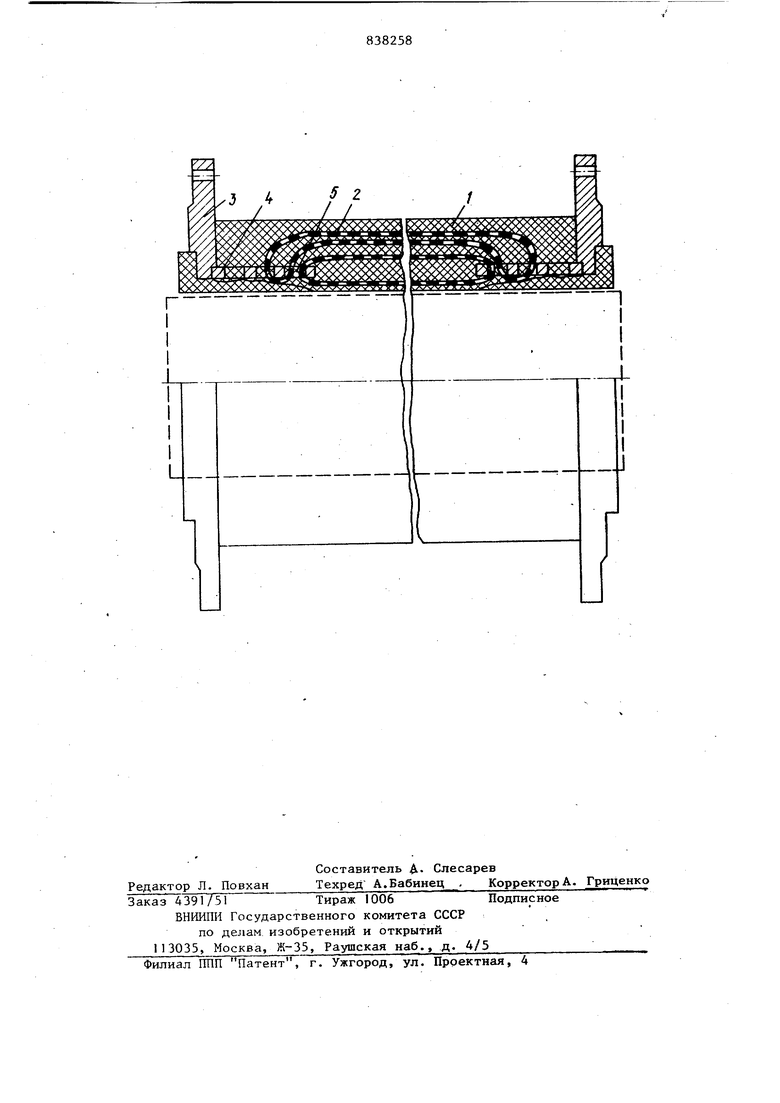

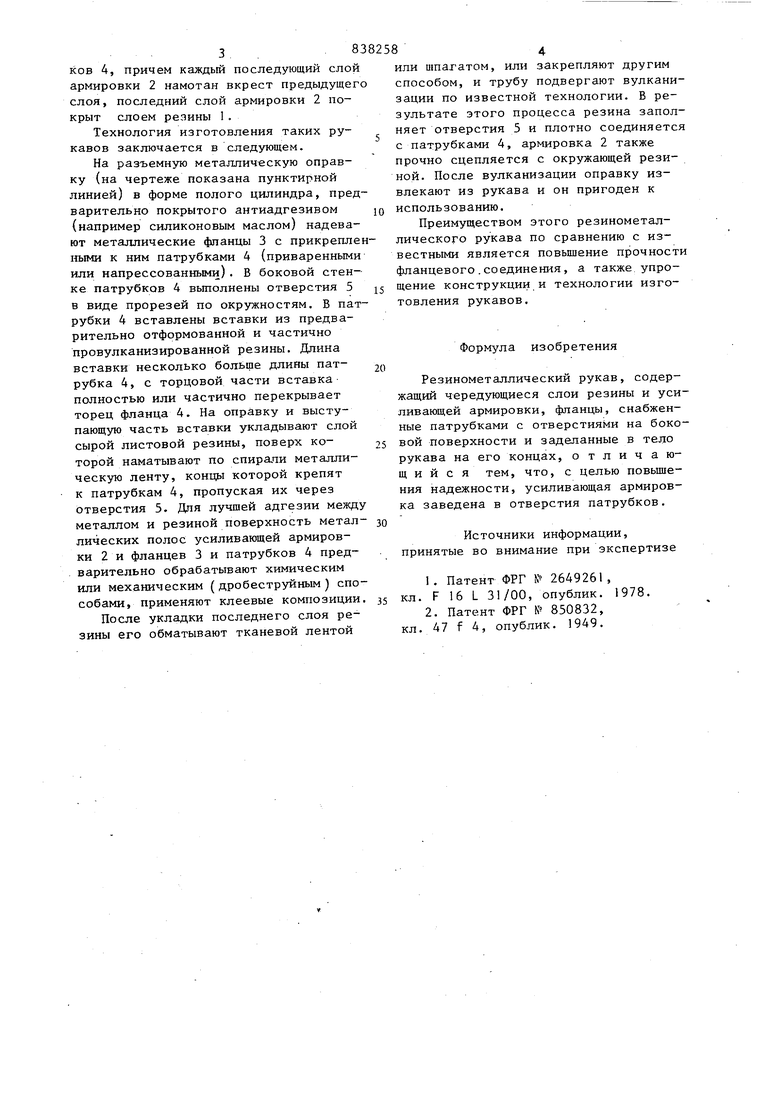

Изобретение относится к конструкции коррозионностойких труб из резин имеющих фланцы, позволяющие соединять их в трубопроводы для транспортирования по ним агрессивных жидкостей в химической, энергетической, ме таллургической, пищевой и других от раслях промьшшенности. Известны резинометаллические рукава, содержащие чередующиеся слои резины и усиливающей армировки, флан цы, заделанные в тело рукава на его концах . Недостатками этих рукавов являютс сложность как самой технологии, так и технологической оснастки для изготовления рукавов, а также ненадежность рукавов при большом давлении. Наиболее близким к изобретению по технической сущности и достигаемо му эффекту является резинометалличес кий рукав, содержащий чередующиеся слои резины и усиливающей армировки фланцы, снабженные патрубками с отверстиями на боковой поверхности и заделанные в тело рукава на его концах 2. Однйко соединения этого рукава недостаточно прочны и надежны. Цель изобретения - повышение надежности. Эта цель дрстигаетсл тем, что усиливающая арьшровка заведеиа в отверстия патрубков. На чертеже показан предлагаемый резинометаплический рукав, разрез. Резйнометаллический рукав содержит чередующиеся слой резины 1, поверх каждого из которых намотан спиралеобразно слой усиливающей а1Н О1ровки 2, представляющий собой металлические листовые полосы. На концах рукава заделаны фланцы 3, снабженные заделанными в тело рукава патрубками 4 с отверстиями 5 на их боковой поверхности по окружности в несколько рядов. Отверстия 5 могут быть выполнены в виде прорезей. Усиливающая армировка 2 заведена в отверстия 5 патруб3 . ков 4, причем каждый последующий сло армировки 2 намотан вкрест предыдуще слоя, последний слой армировки 2 покрыт слоем резины 1 . Технология изготовления таких рукавов заключается в следующем. На разъемную металлическую оправку (на чертеже показана пунктирной линией) в форме полого цилиндра, пред варительно покрытого антиадгезивом (например силиконовым маслом) надевают металлические фланцы 3 с прикрепле ными к ним патрубками 4 (приваренными или напрессованными). В боковой стенке патрубков 4 вьтолнены отверстия 5 в виде прорезей по окружностям. В пат рубки 4 вставлены вставки из предварительно отформованной и частично провулканизированной резины. Длина вставки несколько больше длины патрубка 4, с торцовой части вставка полностью или частично перекрывает торед фланца 4. На оправку и выступающую часть вставки укладывают слой сырой листовой резины, поверх которой наматывают по спирали металлическую ленту, концы которой крепят к патрубкам 4, пропуская их через отверстия 5. Для лучшей адгезии межд металлом и резиной поверхность метал лических полос усиливающей армировки 2 и фланцев 3 и патрубков 4 предварительно обрабатывают химическим или механическим (дробеструйным) спо собами, применяют клеевые композиции После укладки последнего слоя резины его обматывают тканевой лентой 8 ИЛИ шпагатом, или закрепляют другим способом, и трубу подвергают вулканизации по известной технологии. В результате этого процесса резина заполняет отверстия 5 и плотно соединяется с патрубками 4, армировка 2 также прочно сцепляется с окружающей резиной. После вулканизации оправку извлекают из рукава и он пригоден к использованию. Преимуществом этого резинометаллического рукава по сравнению с известными является повышение прочности фланцевого.соединения, а также упрощение конструкции и технологии изготовления рукавов. Формула изобретения Резинометаллический рукав, содержащий чередующиеся слои резины и усиливающей армировки, фланцы, снабженные патрубками с отверстиями на боковой поверхности и заделанные в тело рукава на его концах, отличающийся тем, что, с целью повьш1ения надежности, усиливающая армировка заведена в отверстия патрубков. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 2649261, , F 16 L 31/00, опублик. 1978. 2.Патент ФРГ К 850832, кл. 47 f 4, опублик. 1949.

Авторы

Даты

1981-06-15—Публикация

1979-09-14—Подача