Известшя непрерывно действующие устройства для изготовления асбесто-битумного изоляционного материала, в которых перемешанная на вальцах ма.сса проходит через каландр, а образующаяся лента посыпается тальком и сматывается в рулоны.

Недостатком их являются недостаточное перемещивание асбеста с битумом, неточность размеров получаемой продукции, сложность и гро моздкость установки.

Изобретение имеет целью устранение указанных недостатков.

Достигается это предлагаемым способом, отличительная особенность которого заключается в расчленении процесса перемешивания массы на две стадии: гфедварительной - в лопастной обогреваемой мешалке с частью асбеста и окончательной -с добавкой асбеста при помощи ряда последовательно установленных и вращающихся в одну сторо;:у с различной скоростью вальцов в сочетании с нагреваемой наклонной плоскостью, причем скорость вращения вальцов возрастает, а зазор между каждым из вальцов и наклонной плоскостью по ходу движения массы уменьщается. Эти особенности способствуют более полному смешению асбеста с битумом и улучшают качество продукции..

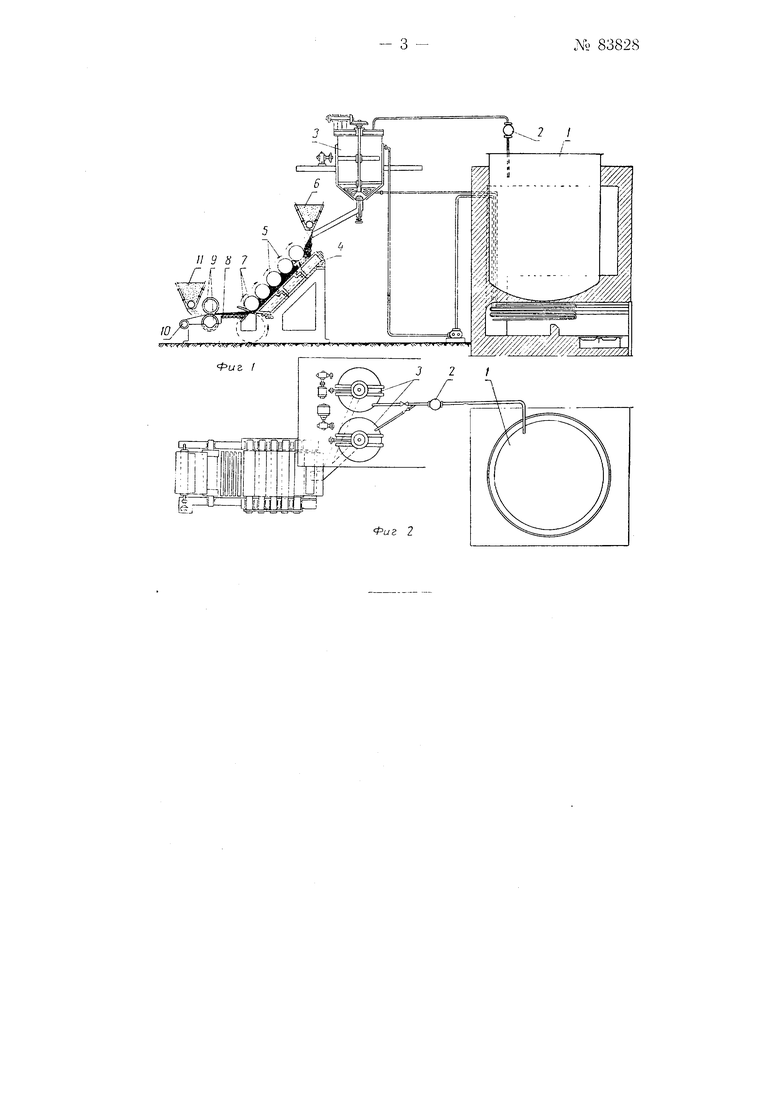

На фиг. 1 схе.матически изображен вертикальный разрез установки непрерывного действия для изготовления асбесто-битумного изоляционного материала; на фиг. 2- вид ее в плане.

Способ изготовления асбесто-бигумного изоляционного материала заключается в следующем. В варочном котле / битум нагревается до температуры 180 после чего подается насосом 2 в смесительный бачок 3 с масляным обогревом, где в пропорции 1 :5 смешивается с асбестом. Из смесительного бачка битум с 20%-ным содержанием асбеста подается самотеком на наклонную обогреваемую ста .ину -плоскость 4, на которой смонтированы 4-6 штук смесительных валков 5. Все валки имеют зазор между собой I -1,5 мл и вращаются в одну сторону. Зазор же между валками и плоскостью станины принимается различный: у

№ 83828- 2 -.

первого валка - максимальный, у последнего - минимальный. Для сохранения одр«аковой производительности каждого валка скорости iiuследних соответственно растут.

.-.,, Сущность процесса производства, сводится к следующему- Первоначальная .смесь ,битума с асбестом из смесительного бачка 3 подается н;: наклонную ПЛОСКОСТЬ 4 к первому С1месительному валку, где эта смесь будет встречаться с остальной дозой асбеста, подающегося из дозировочного бункера 6. Таким образом, масса, захваченная валком, перемешиваясь, будет выталкиваться на другую сторону валка, некотора часть ее будет стремиться вращаться вместе с валком, но при встрече с соседним валком, последний будет срывать массу с предыдущего валка и, перемещивая ее, проталкивать дальще. Каждый последующий валок до последнего повторяет тот же цикл. При 4-6 смесительных валках и предварительном перемещивании массы в смесительном бачке получается более качественное перемещивание, так как отнощение окружной скорости валков к скорости движения первоначальноГд смеси будет составлять (12-15) : 1, т. е. по сравнению с существующими вальцовками в 10-12 раз больще.

Перемешанная масса поступает на валки 7 предварительной калибровки с последующей подачей через короткий рольганг 5 на валки У окончательной калибровки ленты как по толщине, так и по щирине.

После валков окончательной калибровки лента поступает на накат 10, посыпается тальком из бункера П и режется на куски требуемой длины.

Предмет изобре-тения

Способ непрерывного изготовления асбесто-битумного изоляционного материала путем протягивания перемешанной массы через каландр, отличающийся тем, что перемешивание массы производят в два приема: вначале в лопастной обогреваемой мещалке с частью асбеста, а затем к полученной массе добавляют асбест и вторично перемещивают при помощи ряда установленных последовательно вращающихся в одну сторону с различной скоростью вальцов в сочетании с нагреваемой наклонной плоскостью, причем скорость вращения вальцов возрастает, а зазор между каждым из них и наклонной плоскостью уменьшается по ходу движения массы, сравнительно с предыдущил/: иальцо.м и зазором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения колоксилинового линолеума и установка для его осуществления | 1982 |

|

SU1054473A1 |

| Способ изготовления линолеума, линкруста, текстовинита и других покрытий | 1949 |

|

SU88604A1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171242C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ВЛАГОСТОЙКИХ МАТЕРИАЛОВ | 1949 |

|

SU81608A1 |

| Рольганг для прерывистой подачи под вырубной пресс ленты, поступающей с транспортера с равномерной скоростью | 1950 |

|

SU93090A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ КОМПЕНСАЦИОННОЙ ПОДУШКИ ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2235643C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО, КРОВЕЛЬНОГО И ТОМУ ПОДОБНОГО МАТЕРИАЛА | 1934 |

|

SU42854A1 |

| КРОВЕЛЬНЫЙ РУЛОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2313455C1 |

| МОДИФИКАТОР ДЛЯ УЛУЧШЕНИЯ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК БИТУМНЫХ СМЕСЕЙ, ПРИМЕНЯЕМЫХ В ДОРОЖНЫХ ПОКРЫТИЯХ | 1999 |

|

RU2220993C2 |

Авторы

Даты

1950-01-01—Публикация

1949-07-09—Подача