Изобретение относится к технологии огнеупорных эластичных материалов и предназначено для удовлетворения исключительно большой потребности в уплотнительных, разделительных, герметизирующих изделиях производств выплавляющих металл, разливающих его в непрерывные заготовки, отливающих слитки, фасон.

Применяемые в настоящее время мертели, глино-шамотные растворы, картонные, толевые, волоконные синтетические и природный асбест и др. не удовлетворяют многочисленных потребителей по стабильности свойств, технологичности, надежности, срокам эксплуатации, санитарно-гигиеническим показателям.

Предлагаемые состав и способ по своим техническим и экономическим показателям полностью решают проблемы уплотнения разъемов, стыков металлоразливочного оборудования и металлопроводов, сопряжения огнеупорных изделий и элементов в системах непрерывной разливки стали, отливки слитков под давлением, образования плотных металло- и шлакоустойчивых швов футеровок плавильных печей, установок вакуумирования стали, создания разгруженных от термических напряжений кладок футеровки, сваривания и разделения огнеупорных элементов и др.

Использование асбеста и волокнистых материалов в виде шнуров, вырезанных профильных прокладок имеет недостатки: из-за низких пластических свойств для заполнения шва необходимо использовать шнуры, прокладки большого сечения, отсутствует монолитность в уплотняемом шве, что потенциально опасно для местного протекания металла через уплотнение, удаление отработанных прокладок с уплотняемых поверхностей вызывает пыление и опасное для человека загрязнение атмосферы производственной среды. Картонные и толевые материалы выгорают, не участвуют в сопряжении рабочих поверхностей образующих шов, но выполняют роль термокомпенсационного материала.

Известные для аналогичного назначения материалы и изделия на основе двухкомпонентных смесей каучука и огнеупорного наполнителя характеризуются большой жесткостью и недостаточной гибкостью, что ограничивает их конструктивные возможности. Из-за низкой текучести материала не удается получать качественные изделия сложного профиля и формы. Затруднено, а в случаях малых сечений изделий не могут быть реализованы эффективные формы длинномерных изделий в виде шнуров, лент различного профиля, в т.ч. армированные.

В известных случаях эластичные огнеупорные материалы изготовляют методом открытого смешения на вальцах, что характеризуется длительным циклом получения изделия нужного калибра, включающего смешение ингредиентов, пластификации, сбора в компактный материал, листование и калибровку. Получение смеси каучука и огнеупорного наполнителя осложняются налипанием материала на рабочие элементы оборудования в условиях повышенных распорных и сдвигающих усилий и разогрева.

Использование закрытого резиносмесителя требует организации двух-, трехстадийной операций смешения, однако и в этом случае не удается избежать перегрева массы и добиться получения однородной сыпучей не разделяющейся на части смеси, что сопровождается ухудшением формовочных свойств, для получения эластичного огнеупорного материала с приемлемым уровнем свойств требуются повышенные распорные усилия.

Известен состав материала (А.С. N 697465 кл. C 04 B 35/00, 1978), представленный смесью нитрильного и хлоропренового каучуков и огнеупорного наполнителя, который обладает высокими упругими свойствами, и недостаточными пластическими свойствами. Приготовление смеси удовлетворительного качества и листового материала возможны только на валковом оборудовании с повышенным распорным усилием.

Известен состав и материал с повышенными деформационными свойствами (А. С. N 812783, кл. C 04 B 35/00, C 04 B 35/06, 1980), способствующий увеличению прочности сваривания огнеупорных элементов, который получают предварительным смешением каучуков хлоропренового, бутилкаучука и нитрильного каучуков, затем на вальцах перемешивают полученную композицию каучуков с огнеупорным наполнителем при максимальном охлаждении валков водой из-за сильного разогрева массы. В результате получают заготовку листа, которую калибруют до заданной толщины на вальцах и каландрах.

Наиболее близким по составу является шихта для изготовления эластичного огнеупорного материала (А. С. N 730659, C 04 B 35/00, C 04 B 35/04, C 04 B 33/22, 1980). Изделия получают из шихты содержащей 50-90 мас.% огнеупорного наполнителя, 6-20 мас.% каучука, 4-30 мас.% асфальтена. Трудности производства изделий связаны с длительностью смешения и образования качественной массы, собирания ее в лист, разогревания, повышенного газовыделения, высокая адгезия смеси и материала приводят к налипанию на рабочие органы смесительного и формовочного оборудования.

Известен эластичный огнеупорный материал (А. С. N 503834, кл. C 04 B 35/04, 1975), который получают путем смешения огнеупорного наполнителя с каучуком в резиносмесителе и/или смесительных вальцах, листования и формования изделий при температуре до 140oC. Однако ингредиентный состав и использованный способ не обеспечивают однородного распределения ингредиентов, масса после резиносмесителя пылит, разделяется на составные части, что затрудняет и увеличивает время переработки ее на смесительных вальцах, и требует значительных затрат времени на собирание ее в компактный пластифицированный материал и формования его на горячих прессах. Формообразование связано с необходимостью преодоления значительных распорных сил на валковом оборудовании, высокого давления при экструдировании, повышенных температур, что вызывает повышенный износ оснастки оборудования. Получаемый материал обладает высокими упругими свойствами.

Наиболее близким к заявляемому способу является способ получения эластичных безобжиговых огнеупорных изделий (А.С. N 817017, C 05 B 35/00, 1980), включающий подготовку смеси и массы путем смешения на вальцах и/или резиносмесителе в присутствии жидкого олигомера и формования изделий при температуре 30-90oC. Введение жидкого олигомера в смесь с каучуком обуславливает снижение вязкости смеси и сдвиговых давлений, облегчает условия смешения эластичной составляющей с огнеупорным наполнителем.

Недостатки этого способа - из-за высоких адгезионных свойств жидкого олигомера не удается устранить налипание образующейся массы на рабочие органы смесительного, транспортирующего и формовочного оборудования, полученная масса не обладает стабильностью и постоянством свойств. Свежеприготовленная она комкуется при транспортировке и хранении, слеживается и затвердевает из-за развивающихся процессов сшивания олигомера и полимеризации при взаимодействии огнеупорных оксидов с каучуком. Изделия приобретают эластичные и упругие свойства. Со временем происходит быстрое старение материала изделий, сопровождающееся ухудшением функциональных свойств из-за затвердевания, уменьшения деформационных свойств, пластичности, потери адгезии к соединяемым поверхностям. Усиление жесткости и ослабление пластических свойств создают трудности при укладке например, шнурового материала на плоскость соединяемых элементов с повторением сложного рисунка периметра и его сохранения из-за действия упругих сил и слабой адгезии. С другой стороны потеря упругих и пластических свойств материалом в изделии создает трудноразрешимые проблемы с выбором величины давления обжатия прокладочного материала, получением заданной толщины шва, плотности соединения для образования надежного уплотнения соединяемых элементов.

Пластификатор добавляемый в количествах 1,0-10,0 мас.% обеспечивает размягчение эластомера, облегчает распределение его вокруг зерен огнеупорного наполнителя в виде тонких оболочек. С увеличением содержания пластификатора снижаются упругие свойства и возрастают пластические свойства. Пластификатором могут выступать индустриальное масло, вазелин, синтетические жирные кислоты, их смеси и т.п.

Углеродсодержащий материал вводимый в количестве 1,5-15,0 мас.% улучшает реологические свойства, облегчает течение материала при смешении ингредиентов. С повышением содержания углеродсодержащего материала уменьшаются упругие свойства и газовыделение, увеличивается количество остаточного углерода, улучшаются эксплуатационные характеристики. Углеродсодержащий материал может быть представлен битумом, техническим углеродом, порошковой синтетической смолой, их смесями и т.п.

Антиадгезив в количестве 0,1-4,0 мас.% устраняет налипание на рабочие поверхности оборудования, уменьшает усилия истечения материала, улучшает качество поверхности изделий. Антиадгезив может быть представлен углеводородами парафинового ряда, графитной смазкой, кремнеорганическими соединениями.

Эластомер вводимый в количестве 4,0-18,0 мас.% ответственен за эластические и упругие свойства, которые возрастают с увеличением содержания эластомера. Эластомер может быть представлен нитрильным, хлоропреновым, дивинил-стирольным, изопреновым, бутадиеновым, бутиловым каучуком и др., в т.ч. их смесями.

Огнеупорный наполнитель в количестве 53,0-93,0 мас.% определяет температуру применения, прочностные и технологические характеристики. Огнеупорный наполнитель может быть представлен периклазом, корундом, периклазошпинелидом, шамотом, нитридом алюминия, нитридом кремния металлическим Al, Si, графитом и их смесями.

Многочисленные успешные промышленные испытания подтвердили эффективность эластичного огнеупорного материала.

Предлагаемое техническое решение обладает новизной, изобретательским уровнем и промышленно применимо, позволяет получать изделия с показателями физико-технических и технологических свойств превосходящими прототип.

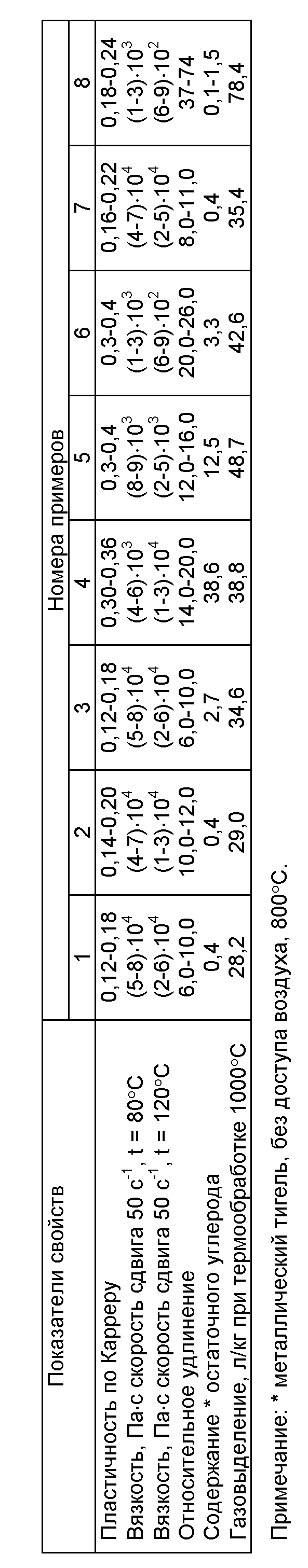

Ниже приводятся примеры реализации состава и способа получения эластичного огнеупорного материала.

Пример 1

Взятые в количестве 4,0 мас.% полиизобутилен марки П200, индустриальное масло марки И-8А 1,0 мас.%, среднетемпературный бутил 1,5 мас.%, плавленый корунд с размером зерен мельче 30 мкм 93,0 мас.%, и воск марки ЗВ-1 0,5 мас. % подают в плужной смеситель с режуще-диспергирующим устройством, в котором при температуре 70-90oC огнеупорный наполнитель закатывают в течение 11 мин до образования сыпучей однородной смеси и высоконаполненной органоминеральной массы неразделяющейся на исходные части, пластифицируют в смесительных вальцах в компактный гомогенный материал в течение 3 мин при температуре валков 40-60oC, который срезают в виде сплошной ленты и питают вальцы, прокатку для придания материалу формы листа калибром 0,5-6,0 мм ведут многократным пропусканием через вальцы при температуре 40-60oC. Свойства огнеупорных эластичных изделий приведены в таблице.

Пример 2

Взятые в количестве 7,0 мас.% полибутилен марки П200, технический вазелин 1,0 мас.%, битум среднетемпературный 1,5 мас.%, плавленый корунд с размером зерен мельче 30 мкм 87,0 мас.% порошок металлического алюминия марки АСД 3 мас.% и воск марки ЗВ-1 0,5 мас.% подают в плужной смеситель с режуще-диспергирующим устройством, в котором при температуре 70-90oC огнеупорный наполнитель закатывают в течение 10 мин до образования сыпучей однородной смеси и высоконаполненной органоминеральной массы неразделяющейся на исходные части, пластифицируют в смесительных вальцах в компактный гомогенный материал в течение 3 мин при температуре валков 40-60oC, который срезают в виде сплошной ленты и питают вальцы, прокатку для придания материалу формы листа калибром 0,5-6,0 мм ведут многократным пропусканием через валки при температуре 40-60oC. Свойства огнеупорных эластичных изделий приведены в таблице.

Пример 3

Взятые в количестве 7,0 мас.% полиизобутилен марки П200, индустриальное масло марки И-8А 6,0 мас.%, битум среднетемпературный 10,0 мас.%, плавленый корунд с размером зерен мельче 30 мкм 76,0 мас.%, графитной смазки 1,0 мас.% подают в плужной смеситель с режуще-диспергирующим устройством, в котором при температуре 60-70oC огнеупорный наполнитель закатывают в течение 9 мин до образования сыпучей однородной смеси и высоконаполненной органоминеральной массы неразделяющейся на исходные части, пластифицируют в смесительных вальцах в компактный гомогенный материал в течение 3 мин при температуре валков 30-50oC, который срезают в виде сплошной ленты готовят крошку, придание материалу форму изделий ведут на гидравлическом прессе при температуре 60-100oC с охлаждением в форме. Свойства эластичных огнеупорных изделий приведены в таблице.

Пример 4

Взятые в количестве 15,0 мас.% полиизобутилен марки П200, технический вазелин 10,0 мас.%, технический углерод 15,0 мас.%, плавленый корунд с размером зерен мельче 30 мкм 30,0 мас.%, графит тигельный марки ГТ-1 26,0 мас. %, и графитовая смазка 4,0 мас.% подают в плужной смеситель с режуще-диспергирующим устройством, в котором при температуре 40-60oC огнеупорный наполнитель закатывают в течение 9 мин до образования сыпучей однородной смеси и высоконаполненной органоминеральной массы неразделяющейся на исходные части, пластифицируют в смесительных вальцах в компактный гомогенный материал в течение 3 мин при температуре валков 30-50oC, который срезают в виде сплошной ленты и питают червячную шприц-машину для придания материалу формы бесконечного шнура диаметром 1,0-24,0 мм при температуре цилиндра 70-80oC, температуре головки 70-90oC. Свойства огнеупорных эластичных изделий приведены в таблице.

Пример 5

Взятые в количестве 8,3 мас. % полиизобутилен марки П200, 2,1 мас.%, стиролнитрильный марки СКН-3, индустриальное масло марки И-8А 1,0 мас%, среднетемпературный битум 4,7 мас.%, плавленый периклаз мельче 60 мкм, 76,6 мас. %, тигельный графит марки ГТ-1 2,6 мас.% и 0,5 мас.% графитовой смазки подают в плужной смеситель с режуще-диспергирующим устройством, в котором при температуре 60-80oC огнеупорный наполнитель закатывают в течение 12 мин до образования сыпучей однородной смеси и высоконаполненной органоминеральной массы неразделяющейся на исходные части, пластифицируют в смесительных вальцах в компактный гомогенный материал в течение 4 мин при температуре валков 50-70oC, который срезают в виде сплошной ленты и питают вальцы, прокатку для придания материалу формы листа калибром 0,5-6,0 мм ведут многократным пропусканием через валки при температуре 50-60oC. Свойства огнеупорных эластичных изделий приведены в таблице.

Пример 6.

Взятые в количестве 18,0 мас.% полиизобутилен марки П200, индустриальное масло марки И-8А 10,0 мас.% среднетемпературный битум 7,5 мас.%, смола фенолформальдегидная марки СФП 7,5 мас.%, высокоглиноземистый шамот мельче 60 мкм 53 мас.% и воск марки ЗВ-1 4,0 мас.% подают в плужной смеситель с режуще-диспергирующим устройством, в котором при температуре 30-40oC огнеупорный наполнитель закатывают в течение 9 мин до образования сыпучей однородной смеси и высоконаполненной органоминеральной массы неразделяющейся на исходные части, пластифицируют в смесительных вальцах в компактный гомогенный материал в течение 3 мин при температуре валков 30-50oC, который срезают в виде сплошной ленты и питают червячную шприц-машину для придания материалу формы бесконечного шнура диаметром 1,0-24,0 мм при температуре цилиндра 50-70oC, температуре головки 60-80oC. Свойства огнеупорных эластичных изделий приведены в таблице.

Пример 7

Взятые в количестве 4,5 мас.% нитрильный каучук, 4,5 мас.% хлоропреновый каучук, индустриальное масло марки И-8А, 5,0 мас.%, технический углерод 1,5 мас. %, плавленый корунд 84,0 мас.% и воск марки ЗВ-1 0,5 мас.% подают в плужной смеситель с режуще-диспергирующим устройством, в котором при температуре 70-90oC огнеупорный наполнитель закатывают в течение 11 мин до образования сыпучей однородной смеси и высоконаполненной органоминеральной массы неразделяющейся на исходные части, пластифицируют в смесительных вальцах в компактный гомогенный материал в течение 3 мин при температуре валков 60-80oC, который срезают в виде сплошной ленты и питают червячную шприц-машину для придания материалу формы бесконечного шнура диаметром 4,0-6,0 мм при температуре цилиндра 70-80oC, температуре головки 70-90oC. Свойства огнеупорных эластичных изделий приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО БЕЗВОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЙ | 2010 |

|

RU2422403C1 |

| ПЛАСТИЧНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2273618C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| Способ получения эластичных огнеупорных изделий | 1987 |

|

SU1571032A1 |

| Эластичный огнеупорный материал | 1982 |

|

SU1079639A1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2004 |

|

RU2245863C1 |

| Способ получения эластичныхбЕзОбжигОВыХ ОгНЕупОРНыХ издЕлий | 1979 |

|

SU817017A1 |

| Эластичный огнеупорный материал | 1978 |

|

SU785276A1 |

| Шихта для изготовления эластичного огнеупорного материала | 1978 |

|

SU730659A1 |

| Эластичный огнеупорный материал | 1982 |

|

SU1028639A1 |

Изобретение относится к технологии огнеупорных эластичных материалов, предназначенных для использования в уплотнительных, разделительных, герметизирующих изделиях производств, выплавляющих металл, разливающих его в непрерывные заготовки, отливающих слитки, фасон. Безводный эластомер с мол.м. 100 - 300 тыс. в количестве 4 - 8,0 мас.% совмещают с углеродсодержащим материалом представленным битумом и/или техническим углеродом в количестве 1,5 - 15,0 мас.%, пластификатором в виде индустриального масла, вазелина, синтетических жирных кислот в количестве 1,0 - 10,0 мас.%, антиадгезивом в виде парафиновых углеводородов, графитовой смазки, кремнеорганических соединений в количестве 0,5 - 4,0 мас.% и закатывают огнеупорный наполнитель, представленный оксидными материалами, нитридами, карбидами, графитом или их смесями, в количестве 53,0 - 93,0 мас.%, часть которого, до 5 мас.% может быть заменена металлическим порошком, который при окислении образует огнеупорные соединения, до образования однородной высоконаполненной органоминеральной огнеупорной сыпучей смеси и массы не разделяющейся на части, пластифицируют и собирают ее в компактный гомогенный материал, из которого вырабатывают эластичные огнеупорные изделия в виде листов, лент, шнуров, профилей требуемого сечения, формы и размеров. Техническим результатом заявленного изобретения является разработка состава и способа получения эластичных огнеупорных изделий с улучшенными пластическими свойствами, повышенным содержании остаточного углерода, пониженным газовыделением. 2 с. и 3 з.п. ф-лы, 1 табл.

Эластомер - 4,0 - 18,0

Углеродсодержащий материал - 1,5 - 15,0

Пластификатор - 1,0 - 10,0

Антиадгезив - 0,5 - 4,0

Огнеупорный наполнитель - 53,0 - 93,0

2. Состав эластичных огнеупорных изделий по п.1, отличающийся тем, что до 5% огнеупорного наполнителя может быть заменено металлическим порошком, который при окислении образует огнеупорное соединение.

Эластомер - 4,0 - 8,0

Углеродсодержащий материал - 1,5 - 15,0

Пластификатор - 1,0 - 10,0

Антиадгезив - 0,5 - 4,0

до образования однородной высоконаполненной органоминеральной сыпучей массы, которую пластифицируют в компактный гомогенный органоминеральный материал и осуществляют формообразование эластичных огнеупорных изделий.

| Способ получения эластичныхбЕзОбжигОВыХ ОгНЕупОРНыХ издЕлий | 1979 |

|

SU817017A1 |

| DE 3743217 А1, 30.09.1988 | |||

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ ДЛЯ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 1998 |

|

RU2151123C1 |

| Способ приготовления огнеупорной массы | 1987 |

|

SU1530619A1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| DE 3637720 Al, 11.05.1988 | |||

| DE 4226276 Al, 10.02.1994 | |||

| US 4292082 A, 29.09.1981. | |||

Авторы

Даты

2001-07-27—Публикация

2000-10-12—Подача