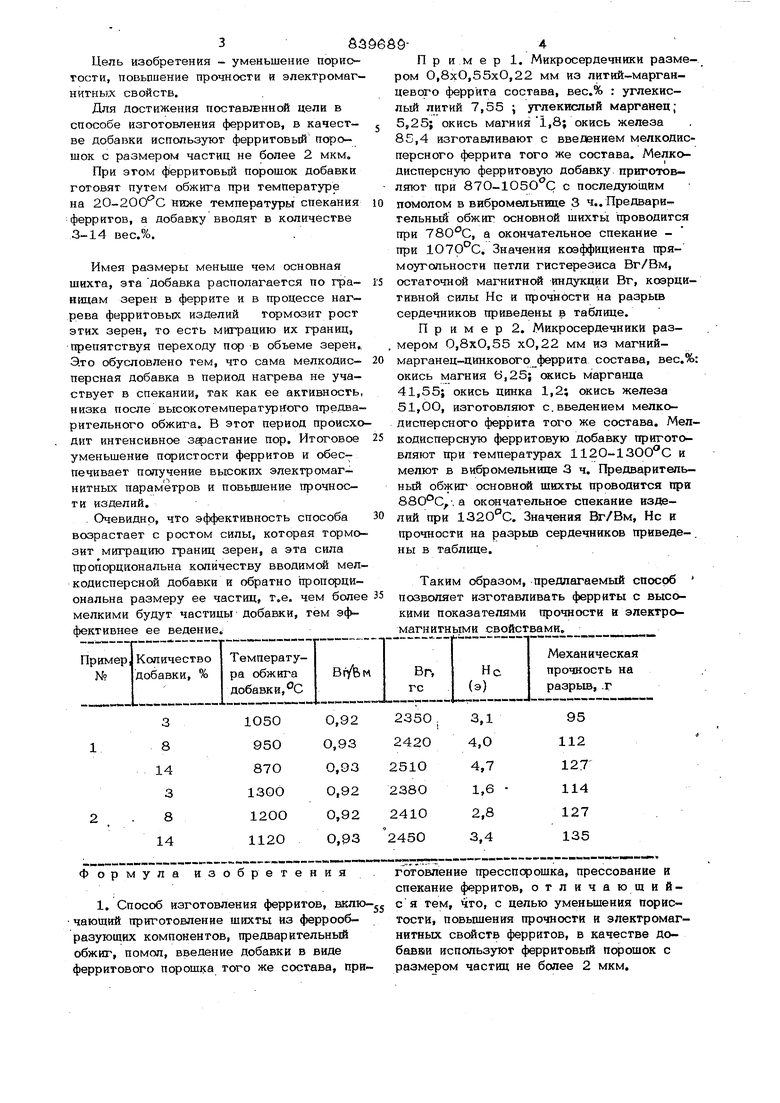

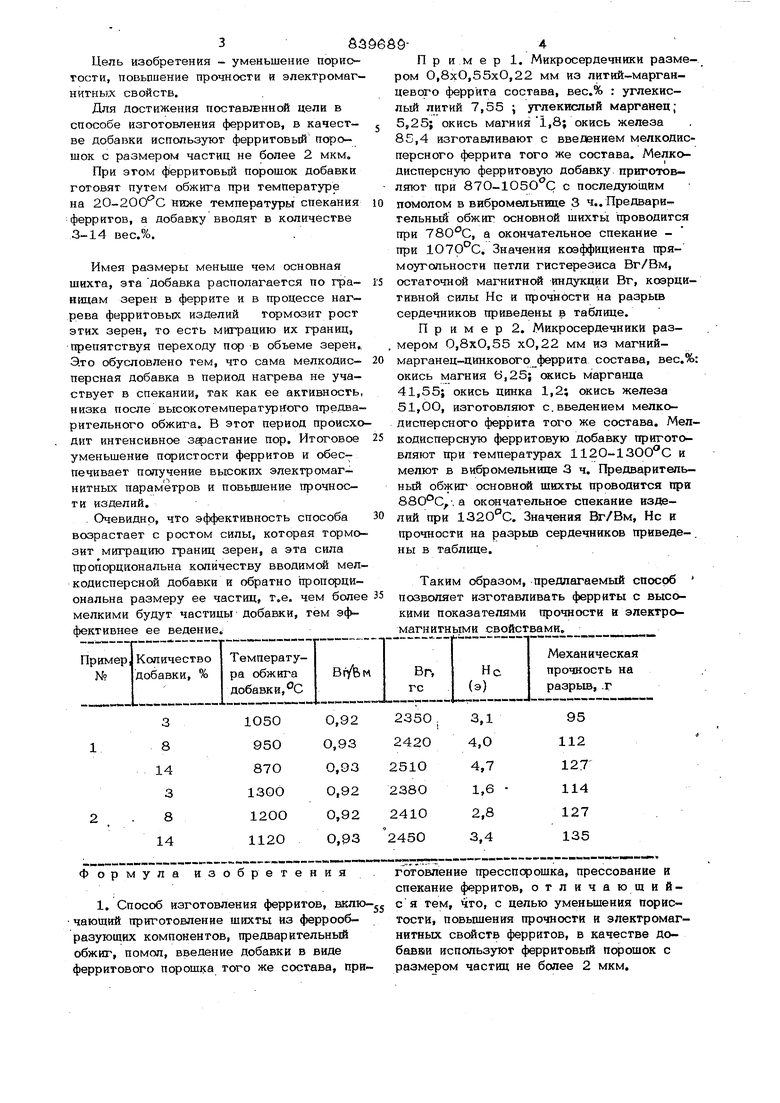

Изобретение относигся к порошковсй металлургии, в частности к технологии изготовления ферритов, яспользующихся в вычислительной технике, автоматике и телемеханике. Известен способ изготовления ферритов включающий введение в ферритовую шихту мелкодисперсных порошков палладия или платины i}. Это позволяет, не изменяя температурно-гвременных параметре обжига, в ши роких пределах изменять коэрцитивную силу феррвтового материала. Однако введение немагнитных частиц в феррит снижает ряд электромагнитных, параметров (коэффициенты орямоугопьноств и квадратности петли гистерезиса, величину остаточной магнитной индукции и т.п.), а .также значительно повышает стоимость изделий за счет использования таких металлов, как платина и палладий. Кроме того, наличие инородных частиц в феррате вызывает появление микронапряжений на границах частица - феррит, чт снижает прочность на разрыв ферриговых элементов, а, это значительно усложняет последующую сборку из них устройств. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления ферритов, включающий приготовление шихты из ферритоо азующих компсхсентов, предварительный обжиг, помол, введение добавке в виде ферритовсяго порошка того же состава, что и исходная шихта, приготовление пресспорошка, прессование и спекание ферритов. При этом добавку готовят путем обжига на 250-5ООс выше температуры обжига основной шихты, а размер частиц добавки превьш1ает, по край- ней мере в 1О раз размер частиц основной шихты f2. Однако известный способ пригоден только для получения крупнозернистых низкоко- арцитивных ферритов и не позволяет получать ферриты с низкой пористостью, обладающих высокой прочностью и более вьюокими электромагнитными параметрами. Цель изобретения - уменьшение пористости, повьпиение прочности и электромаг нитных свойств. Для достижения поставжнной цели в способе изготовления ферритов, в качестве добавки используют ферритовый порошок с размером частиц не более 2 мкм. При этом ферритовый порошок добавки готовят путем обжига при температуре на 20-200 0 ниже температуры спекания ферритов, а добавку вводят в количестве 3-14 вес.%. Имея размеры меньше чем основная шихта, эта добавка располагается по границам зерен в феррите и в процессе нагрева ферритовых изделий тормозит рост этих зерен, то есть миграцию их границ, препятствуя переходу пор в объеме зерен, Э.то обусловлено тем, что сама мелкодисперсная добавка в пер.иод нагрева не участвует в спекании, так как ее активность низка после высокотемпературного предварительного обжига. В этот период происхо дит интенсивное зарастание пор. Итоговое уменьшение пористости ферритов и обеспечивает получение высоких электромагнитных параметров и повышение прочности изделий, . Очевидно, что эффективность способа возрастает с ростом силы, которая тормо зит миграцию границ зерен, а эта сила пропорциональна количеству вводимой мел кодисперсной добавки и обратно пропорциональна размеру ее частиц, т.е. чем боле мелкими будут частицыдобавки, тем эффективнее ее ведение. П р и м е р 1. Микросердечники размером 0,8х0,55x0,22 мм из литий-марганцевого феррита состава, вес.% : углекислый литий 7,55 ; углекислый марганец; 5,25; окись магния1,8; окись железа 8Б,4 изготавливают с введением мелкодисперсного феррита того же состава. Мелкодисперсную ферритовую добавку, приготовляют при 870-1О5О С с последующим помолом в вибромеяьнице 3 ч.. Предварительный обжиг основной шихты проводится при 780С, а окончательное спекание при 107р С. Значения коэффициента прямоугольности петли гистерезиса Вг/Вм, остаточной магнитной индукции Вг, коэрцитивной силы Не и прочности на разрьш сердечников приведены в таблице. П р и м е р 2. Микросердечники размером 0,8хО,55 хО,22 мм из магниймарганец-цинкового феррита состава, вес.%: окись магния 6,25; сисись марганца 41,55; окись цинка 1,2; окись железа 51,ОО, изготовляют с. введением мелкодисперсного феррита того же состава. Мел кодисперсную ферритовую добавку приготовляют гфи температурах 1120-13ОО С и мелют в вибромельннце 3 ч. Предварительный обжиг основной шихты проводится при 880°С, , а окончательное спекание изделий при 1320°С. Значения Вг/Вм, Не и прочности на разрьш сердечников приведе-. ны в таблице. Таким образом, предлагаемый способ позволяет изготавливать ферриты с высокими показателями прочности и электромагнитными .свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления марганецсодержащих ферритов с прямоугольной петлей гистерезиса | 1980 |

|

SU1005198A1 |

| Способ изготовления литий-марганцевых ферритов | 1980 |

|

SU933248A1 |

| Способ приготовления ферритовойшиХТы | 1979 |

|

SU839690A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ ФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1656776C |

| Способ изготовления марганец-цинковых ферритов | 1986 |

|

SU1386369A1 |

| Способ изготовления ферритовых изделий | 1977 |

|

SU630033A1 |

| Способ приготовления ферритовойшиХТы | 1979 |

|

SU818747A1 |

| РАДИОПОГЛОЩАЮЩИЙ ФЕРРИТ | 2011 |

|

RU2473998C2 |

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

Формула изобретения

1, Способ изготовления ферритов, включающий приготовление шихты из феррообразующйх компонентов, предварительный обжиг, помол, введение добавки в виде ферритового порошка того же состава, приготовление пресспорошка, прессование и спекание ферритов, отличающийся тем, что, с целью уменьшения пористости, повышения прочности и электромагнитных свойств ферритов, в качестве добавви используют ферритовый порошок с размером частиц не более 2 мкм.

5 8396856

2,Способ по п. 1, отличаю-Источники (гаформацин,

щ и и с я тем, что ферритовый порошокпринятые во внимание при экспертизе добавки готовят путем обжига при температуре на 2О-2ОО С ниже температуры1. Патент Франции № 1364488, спекания ферритов с последующим помолом. 5кл. Н О1 F, 1968,

честве 3-14 вес.%.№ 595О72, кл. В 22 Р 1/ОО, 1976.

Авторы

Даты

1981-06-23—Публикация

1979-05-08—Подача