(5) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТИЙ-МАРГАНЦЕВЫХ ФЕРРИТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ферритов | 1979 |

|

SU839689A1 |

| Способ приготовления ферритовойшиХТы | 1979 |

|

SU818747A1 |

| Способ получения ферритовых изделий | 1977 |

|

SU619293A1 |

| Способ изготовления марганецсодержащих ферритов с прямоугольной петлей гистерезиса | 1980 |

|

SU1005198A1 |

| Ферритовый материал с прямоугольной петлей гистерезиса | 1982 |

|

SU1073807A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОНИЦАЕМЫХ МАРГАНЕЦ-ЦИНКОВЫХ ФЕРРИТОВ | 2007 |

|

RU2343579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТИЙ-ЦИНК-МАРГАНЦЕВОЙ ФЕРРИТОВОЙ КЕРАМИКИ | 2023 |

|

RU2817713C1 |

| Способ изготовления ферритов | 1976 |

|

SU595072A1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2615565C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2614005C1 |

1

Изобретение относится к порошковой металлургии, в частности, к способам и31 отовления ферритов, использующихся в радиотехнике, автоматике и телемеханике.

Извecteн способ изготовления литий-марганцевых ферритов, заключающийся в приготовлении исходной смеси окислов, предварительном обжиге, помоле, приготовлении пресс-порошка, прессовании изделий и их спекании р .

Недостатком известного способа является невозможность в широких , пределах регулировать размеры зерен в ферритах и, следовательно, уровень их структурночувствительных параметров, например коэрцитивную силу Н(-.

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является способ изготовления литий-марганцевых ферритов, включающий приготовление из ферритообразующих компонентов основной шихты и шихты для центров рекристаллизации, обжига-емой при температуре на 250-500 С выше , чем основная, обжиг, смешение в соотношении 1:10-1:1000, прессование и спекание L2j.

После помола (.смешения обеих шихт частицы их отличаются по размерам примерно в 10 раз за счет разницы в температурах обжига. При этом во

10 время спекания изделий большие частицы ведут себя, как центры рекристаллизации, т.е. интенсивно растут за счет более мелких частиц. Так как р,ост центров рекристаллизации

15 происходит только до их взаимного столкновения, то изменение их количества, вводимого в шихту, позволяет в широких пределах изменять размеры зерен в феррите и, следовательно,

20 регулировать уровень структурночувствительных свойств.

Преимуществом этого способа изготовления ферритов является то, что

изменение размеров зерен и связанное с этим изменение уровня структурночувствительных параметров ферритовых изделий осуществляется без введения каких-либо посторонних добавок, т.е. без изменения химического состава материала. В то же время известный способ имеет существенный недостаток, а именно возможность испарения отдельных компонентов феррита в процессе высокотемпературного обжига три масти шихты, из которой приготовляют центры рекристаллизации. В состав некоторыхферритов входят вещества с различной летучестью при высоких температурах, в частности в литий-марганцевых ферритах ионы лития гораздо более летучи, чем ионы марганца. Приготовленные при высокой температуре центры рекристаллизации, а после их введения в основную шихту и весь феррит, оказываются объединенными литием, т.е. меняется химический состав феррита, что неизбежно ухудшает его свойства, а это снижает тот положительный эффект, который достигается при использовании этого способа изготовления ферритов.

Целью изобретения является повышение электромагнитных параметров ферритов изделий,

Для достижения поставленной цели в способе изготовления литий-марган-i цевых ферритов, включающем приготовление из ферритообразующих компонентов основной шихты и шихты для центров рекристаллизации, обжигаемой при температуре на 250-500°С выше, чем основная, обжиг, смешение в соотношении 1:10-1:1000, прессование и спекание, шихту для центров рекристаллизации готовят из марганец- и же.лезосодержащих компонентов , соответствующих составу феррита марганца, а основную шихту готовят с недостатком по марганцу и железу, равным их количествам, вводимым с шихтой для центров рекристаллизации.

Так как шихту для центров рекристаллизации готовят из наименее летучих компонентов, то даже при высоких температурах ее обжига Сна 250-500 С выше температуры обжига основной шихты) изменения химического состава не происходит. А так как основную шихту готовят с недостатком по марганцу, пропорциональному количеству вводимой высокотемпературной шихты, то итоговый химический состав феррита полностью соответствует заданному. Тем самым достигается получение всех примуществ известного сопоба изготовления ферритов без одновременного ухудшения каких-либо их параметров.

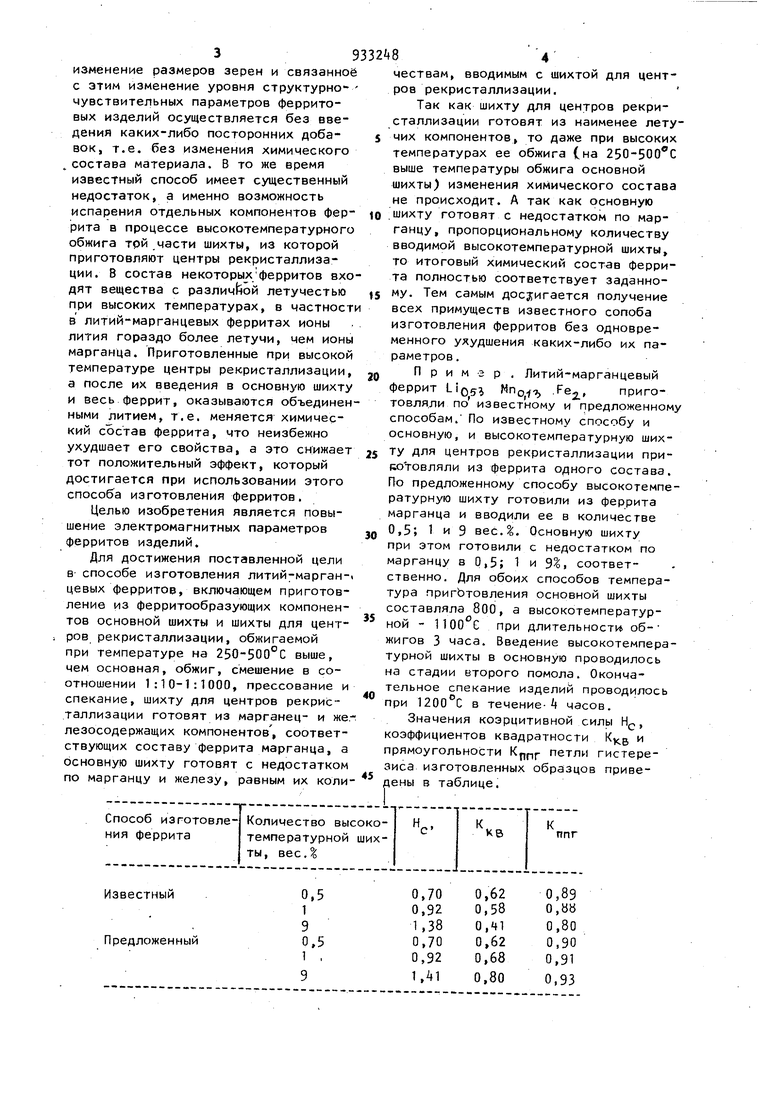

Пример, Литий-марганцевый

феррит Lio5i Мподг 2. приготовляли по известному и предложенном способам. По известному способу и основную, и высокотемпературную шихту для центров рекристаллизации приготовляли из феррита одного состава. По предложенному способу высокотемпературную шихту готовили из феррита марганца и вводили ее в количестве 0,5; 1 и 9 вес.. Основную шихту при этом готовили с недостатком по марганцу в 0,5; 1 и 9 соответственно. Для обоих способов температура пригЬтовления основной шихты составляла 800, а высокотемпературной - 1100 G при длительности обжигов 3 часа. Введение высокотемпературной шихты в основную проводилось на стадии второго помола. Окончательное спекание изделий проводилось при 1200 С в течение-4 часов.

Значения коэрцитивной силь Н,, коэффициентов квадратности и прямоугольности Kfjpf петли гистерезиса изготовленных образцов приведены в таблице. Приведенные в таблице данные под тверждают возможность получения ферритов с высоким комплексом электромагнитных параметров и с широким спектром значений коэрцитивной силы при использовании предложенного способа. Промышленная реализация его позволит существенно повысить параметры изделий из литий-марганцевых ферритов, что, учитывая большие объе мы их выпуска, обеспечит получение значительного экономического эффекта. Формула изобретения Способ.изготовления литий-марганцевых ферритов, включающий приготовление из ферритообразующих компонентов основной шихты и шихты для центров рекристаллизации, обжигаемой при температуре на 250-500 С выше, чем основная, обжиг,.смешение в со- . отношении 1:10 - 1:1000, прессование и спекание, отличающийс я тем, что, с целью повышения электромагнитных параметров ферритов, шихту для центров рекристаллизации готовят из марганец- и железосодержащих компонентов, соответствующих составу феррита марганца, а основную шихту готовят с недостатком по мар- . ганцу и железу, равным их количествам, вводимым с шихтой для центров рекристаллизации. Источники информации, принятые во внимание при экспертизе 1. Рыбкин Л.И. и др. Ферриты. Л., Энергия, 1968, с. 100-101. 2. Авторское свидетельство СССР № 595072, кл. В 22 F 1/00, 1976 (прототип .

Авторы

Даты

1982-06-07—Публикация

1980-11-19—Подача