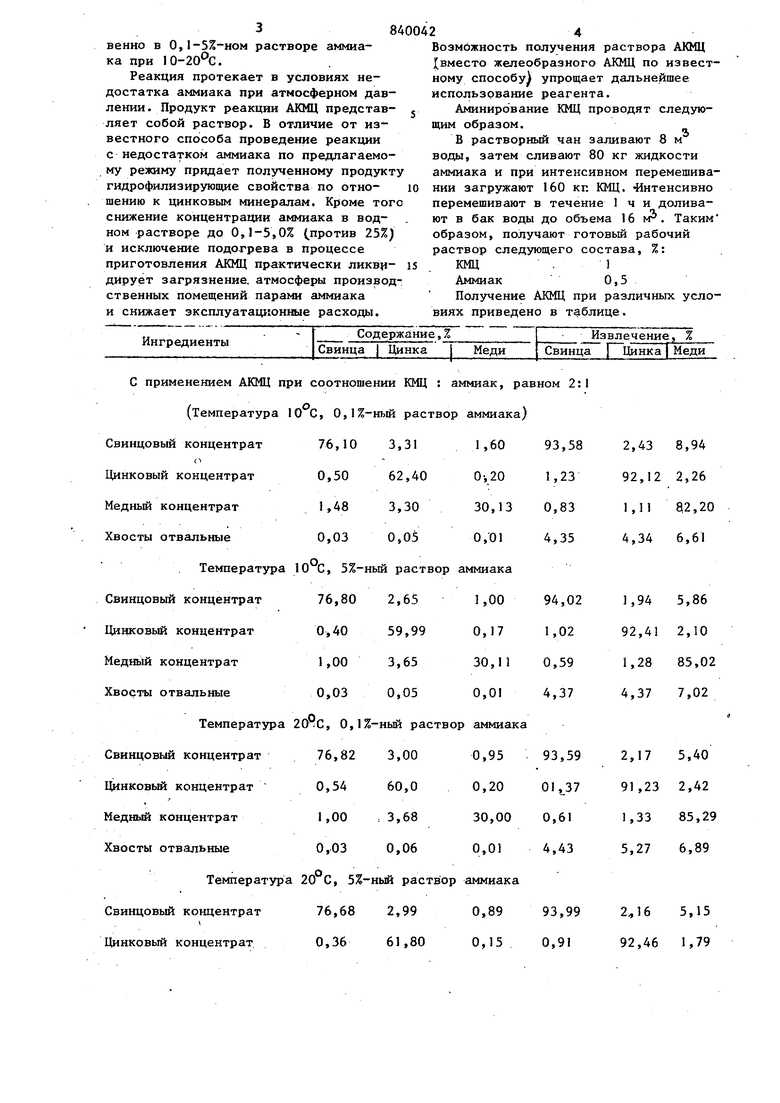

Изобретение относится к флотацион ному обогащению полезных ископаемых, в частности к флотационным реагентам используемым при флотации медь-цинксвинец-пирит содержащих сульфидных и окисленных руд. Известен способ получения реагента-депрессора пустой породы путем аминирования карбоксиметилцеллншозы (АЮЩ) при котором получение АКМЦ достигается обработкой сухой карбокс метилцеллюлозы (КМЦ) 25%-ным водным раствором аммиака при весовом соотнощении исходных компонентов КМЦ: ам миак от 1:2 до 1:2,5 и при температурном режиме 30-90 0. . Получаемый продукт АКМЦ представляет собой желеобразную массу и обладает более сильными депрессирующими cвoйQтвaми по отношению к nycro породе в сравнении с исходным продук том 1 3 Однако хотя и применение АКМЦ во флотационном обогащении медно-свин- цово-цинковых руд позволяет:получить флотационные концентраты более высокого качества за счет снижения содержания в них пустой породы, но потери цинка этот реагент не снижает. Кроме того, проььшшённое внедрение способа затруднено необходимостью интенсивного перемешивания и сложностью дальнейшего дозирования получаемой АКМЦ в виде желеобразной массы, необходимостью подогрева до 30-90 С и высокой концентрафгей в водном растворе (25%), что приводит к загрязнению атмосферы производственных помещений. Цель изобретения - достижение депрессируюпщх свойств по отношению к цинковым минералам. Поставленная цель достигается тем, что в способе получения реагента-де-прёссора флотационных процессов аминированием КМЦ водным раствором аммиака, аминирование проводят при соотношении КМЦ и аммиака 2:1-5:1 соответст384004венно в 0,1-5%-ном растворе аммиака при 10-20 С.. Реакция протекает в условиях недостатка аммиака при атмосферном давлении. Продукт реакции АКМЦ представ- , ляет собой раствор. В отличие от известного способа проведение реакции с недостатком аммиака по предлагаемому режиму придает полученному продукту гидрофилизирующие свойства по отно- ю шению к цинковым минералам. Кроме того снижение концентрации аммиака в вод- . ном растворе до 0,1-5,0% (против 25%) и исключение подогрева в процессе приготовления АКМЦ практически ликв|1- и дйрует загрязнение, атмосферы производи ственных помещений парами аммиака и снижает эксплуатационные расходы. 24 Возможность получения раствора АКМЦ вместо желеобразного АКМЦ по известному способу упрощает дальнейшее использование реагента, Аминирование КМЦ проводят следующим образом. В растворный чан заливают 8 м воды, затем сливают 80 кг жидкости аммиака и при интенсивном перемешивании загружают 160 кг. КМЦ. «Интенсивно перемешивают в течение 1 ч и доливают в бак воды до объема 16 i. Таким образом, получают готовый рабочий раствор следующего состава, %: КМЦ . 1 Аммиак0,5 Получение АКМЦ при различных условиях приведено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотационного разделения свинцово-цинковых руд и продуктов | 1991 |

|

SU1837989A3 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| Способ разделения медно-цинковых концентратов | 1982 |

|

SU1092795A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2011 |

|

RU2456357C1 |

| Способ флотации полиметаллических руд | 1991 |

|

SU1803187A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2016 |

|

RU2639347C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2015 |

|

RU2588093C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2379116C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННЫХ ПРОДУКТОВ И ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2498862C1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2280509C1 |

Температура 2оЯс, 0,1%-ный раствор аммиака

Свинцовый концентрат 76,82 3,00 0,9593,592,175,40

Цинковый концентрат 0,54 60,0 0,2001,3791,232,42

Медный концентрат 1,00 : 3,68 30,000,611,3385,29

Хвосты отвальные 0,03 0,06 0,014,435,276,89 Температура 20 С, 5%-ный раствор аммиака

Свинцовый концентрат 76,68 2,99 0,8993,,15

Цинковый концентрат 0,36 61,80 0,150,9192,461,79 & Медный концентрат Хвосты отвальные С применением АКМЦ п Температура Свинцовый концентрат Цинковьй концентрат Медный концентрат Хвосты отвальные ч Температура Свинцовый концентрат Цинковый концентрат Медный концентрат Отвальные хвосты Температура Свинцовый концентрат Цинковый концентрат Медный концентрат Хвосты отвальные Температур Свинцовый концентрат Цинковый концентрат Медный концентрат Хвосты отвальные

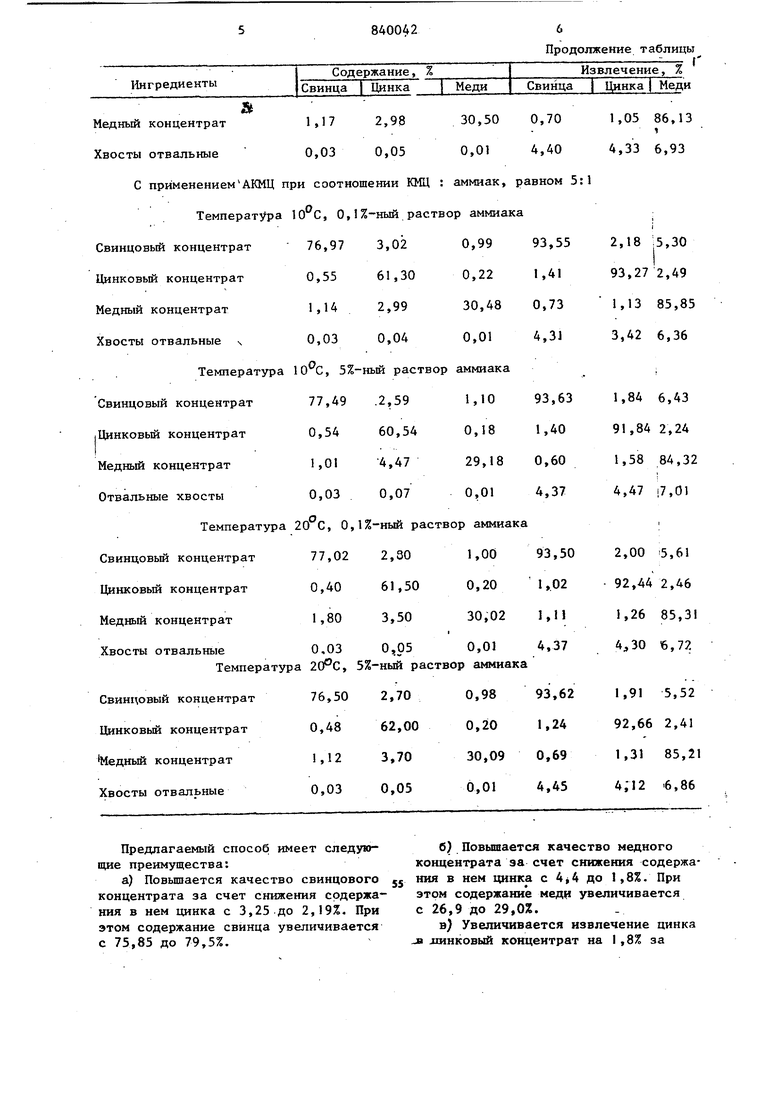

Предлагаемый способ имеет следую- б) Повышается качество медного

щие преимущества:концентрата за счет снижения содержаа) Повьшается качество свинцового jj кия в нем цинка с до 1,8%. При

концентрата за счет снижения содержа-этом содержание медн увеличивается

кия в нем цинка с 3,25 до 2,19%, Прис 26,9 до 29,0%.

этом содержание свинца увеличивается в) Увеличивается извлечение цинка

с 75,85 до 79,5%.л дшнковый концентрат на 1,8% за

Продолжение таблицы 1,17 2,98 30,50 0,701,05 86,13 0,03 0,05 0,01 4,404,33 6,93 ри соотношении КМЦ : аммиак, равном 5:1 , 0,1%-ный раствор аммиака: 76,97 3,02 0,99 93,552,18 ;5,30 0,55 61,30 0,22 1,4193,272,49 1,14 2,99 30,48 0,73 1,13 85,85 0,03 0,04 0,01 4,313,42 6,36 10 С, 5%-ньй раствор аммиака; 77,49 .2,59 1,10 93,631,84 6,43 0,54 60,54 0,18 1,4091,842,24 1,01 4,47 29,18 0,601,58 84,32 0,03 0,07 0,01 4,374,47 i7,0l 2ос, 0,1%-ный раствор аммиакаI 77,02 2,80 1,00 93,502,00 5,61 0,40 61,50 0,20 1,02-92,442,46 1,80 3,50 30,02 1,111,26 85,31 0,03 0,05 0,01 4,374,30 6,77, а 20°С, 5%-ный раствор аммиака 76,50 2,70 0,98 93,621,91 5,52 0,48 62,00 0,20 1,2492,66 2,41 1,12 3,70 30,09 0,691,31 85,21 0,03 0,05 0,01 4,454,12 6,86 84004 счет снижения потерь цинка в медный и свинцовый концентраты. г) Полученные результаты достигнуты при расходе ксантогената в 2 раза меньшем, чем при известном способе. Формула изобретения Способ получения реагента-депрес- ю сора флотационных процессов аминированием карбоксиметилцеллкшозы водным - . раствором аммиака, о.тличаю28щ и и с я тем, что, с целью достижения депрессирукяцих свойств по отношению к цинковым минералам, аминирование проводят при соотношении карбоксиметилцеллюлозы и аммиака 2:1-5:1 соответственно в 0,1-5%-ном растворе аммиака пои 10-20 0. Источники информации. принятые вр внимание при зкспертизе 1. Авторское свидетельство СССР № 237866, кл. С 08 В 11/12, 1968 (.прототип).

Авторы

Даты

1981-06-23—Публикация

1979-05-03—Подача