I

Изобретение относится к прокатiHOMy производству стальных заготовок и может быть использовано во всех прокатных цехах, где производится нагрев стальных заготовок до температуры рекристашшзационного отжига сталей, оно может быть применено при горячей штамповке стальных дета- лей и во всех случаях, где осуществляется нагрев заготовок.

Известен способ нагрева стальных заготовок в печи 1 .

Недостатком известного способа являегся то, что при нагреве образуется значительная толщина окалины.

Цель изобретения - уменьшение окалины при рекристаплизационном нагреве стальных заготовок для последуницего проката.

Указаннаяцепь достигается тем, что заготовки одновременно с нагревом в печи подвергают воздействию высоковольтных импульсов напряжением от 10 до 50 кВ.

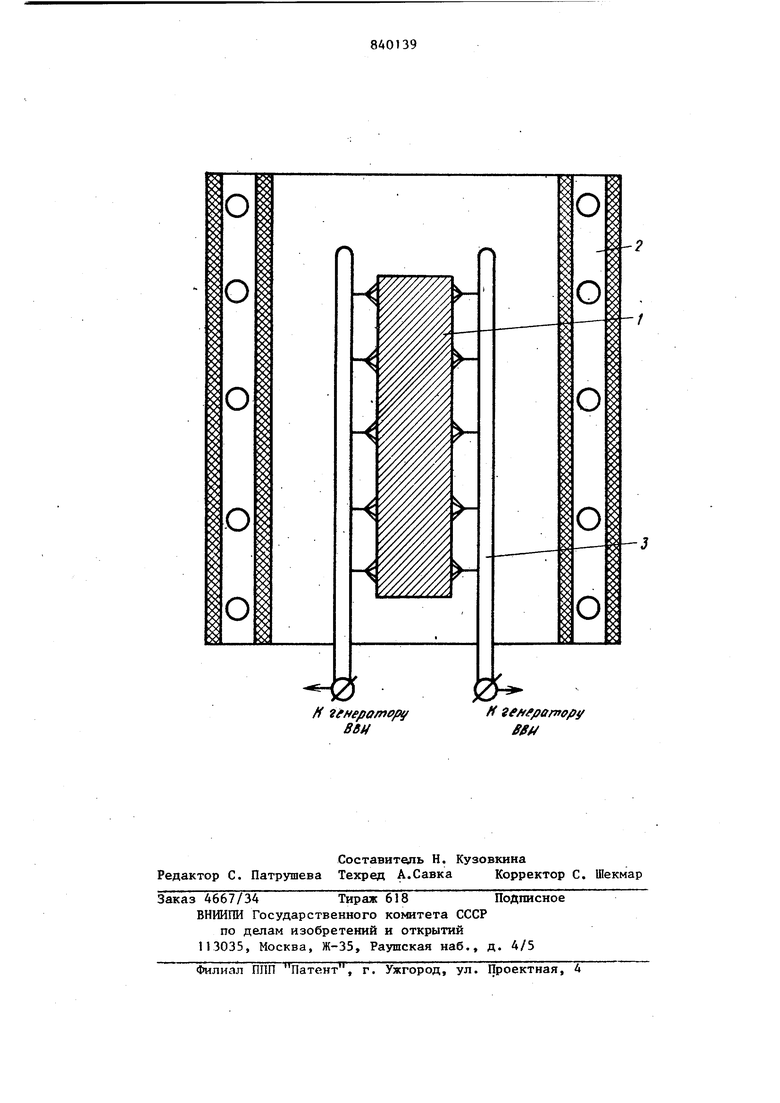

На чертеже схематически изображена установка для осуществления предлагаемого способа.

Стальную заготовку 1, например из стали 45 диаметром 35 мм, толщиной 8 мм, помещают в электропечь 2 на подставку из огнеупорного кирпича между злектродами 3. Заготовку нагревают до определенной температуры в течение определенного промежутка времени. Во всё время нагрева заготовка подвергаемся воздействию высоковольтшлм импульсом. По истечении времени генератор выключается и заготовка вынимается из печи.

Образцы подвергают рекристаллизационному отжигу до температуры 700°С.

Проведены 3 серии зкспериментов.

В первой серии исследуют влияние температуры отжига на прирост массы окалины при напряженности электрического поля 25 кВ. Время выдержки образца 90 мин. Температура отжига (меняется в пределах 150-950 с. 38 В табл.I приведена зависимость прироста массы окалины от температуры отжига. Во второй и третьей сериях исследуют влияние напряженности электрического поля в кВ/см на прирост массы окалины, на толщину слоя окалины при , время выдержки образцов 90 мин. В табл.2 приведена зависимость прироста массы и толщины слоя окалины

от напряженности электрического поля,

высоковольтными импульсами.

Таблица I 94 У контрольного образца (без обработки высоковольтными импульсами) прирост массы 0,218 г. В результате проведенных экспериментов установлено, что при нагреве стальных образцов в печи до температуры рекристаллизационного отжига с применением высоковольтных импульсов, толщина окалины и общий прирост ее массы уменьшается, по сравнению с образцами, не подвергшимися обработке

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179587C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2532539C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ | 1993 |

|

RU2042458C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И ПОЛОСА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ, ПОЛУЧАЕМАЯ В СООТВЕТСТВИИ С УПОМЯНУТЫМ СПОСОБОМ | 2015 |

|

RU2671033C1 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ ПОТЕРЯМИ В ЖЕЛЕЗЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2674502C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

Прирост массы, г, обр.ВВИ .0,009 Прирост массы, не обр. ВВИ0,038

Прирост массы, г

Толщина слоя окалины верха образца, мм

Толщина слоя окалины образца, мм

Формула изобретения

Способ нагрева стальных заготовок в печи, отличающийся тем, что, с целью снижения окалинообразования одновременно с нагревом в печи, заготовки подвергают воздей0,0216 0,0168 0,0148 0,0171 0,0181

0,11 0,03 0,068 0,12

0,15 0,06 0,1 0,15

ствию высоковольтных импульсов напряжением 10-50 кВ.

Источники информации, принятые во внимание при экспертизе

Н 2fHfpo/nof y SSfi

ff 9e/ffpomef if

Авторы

Даты

1981-06-23—Публикация

1979-05-03—Подача