(54) СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ СТАЛИ ЭЛЕКТРОТЕХНИЧЕСКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства холоднокатаной изотропной электротехнической стали | 1982 |

|

SU1087555A1 |

| Способ получения изотропной электротехнической стали | 1980 |

|

SU910805A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2007 |

|

RU2351663C1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1978 |

|

SU706142A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1979 |

|

SU855020A1 |

| Способ получения электротехнической стали | 1977 |

|

SU631548A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203331C2 |

1Ъобротсм)Т1е относится к метол71ургии, KOHKfJfTHOe к технологии ПОЛуЧО11И5 ХОЛОДнокятаной тонколистопой изотрогтой элек- трот(Х1;лчискс-й стали, Известом способ произ1 одс1ва холоднокатаной ипотропной электротех1ГИ1ескрй стали, содержащей 2,5 % кремния, О,4 % алюминия; О, ОЗ % у1лерода остальное железо, который включает холодную прокатку горячекатаной полосы, обезуглероживающий отжиг, вторую холодную прокат ку с небольшой деформацией (1О %), окон чательный скоростной отжиг при 84О С в течение 4 мин.. Наиболее близкик по технической сущности и дссттп-пемому результату является способ получения листов изотропной кремнистой стали с низкими потерями и высокой магнитной индукцией, который включает обялуглерожкваютий отжиг горячоката 1ой полосы, колодную прокатку но крайней мере в две стадии с промежутопгым отжигзм, (обжатие при окон- чпгйльной нрокйтке состявляет 4О70 %), окончательный непрерывный отжиг. Промежуточный отжиг осуществляют при 9ОО-1ООО С, а окончательный отжиг при температуре не менее ОБО С в сухом водороде или сухой смеси водорода и.азота. Этим способом изготавливается сталь, содержащая , вес. % : S4 2,5-3,5} С не более 0,O2j Мп О,11,ОО, АИ 0,3-1,5} S не более О,ОО5; О не более О,ОО2П 2. Недостатком известного способа ив- ляются невысокие магнит1а.1е свойства стали. Цель кзобретення - улучигение магнитных свойств. Данная цель достигаотся тем, что охлаждение полосы при промежуточном рекристалпизационном отжиге осутпест ляют со CKOpocTbto2Of -r r O 7 в мин , а при окончательном непрорывном двухступенчатом рекр 1сталлиппиионном отжше первую ступень проводят при температуре 72O-7Sfi С в трчрмио О,.,5 мин.

Ойдая схема получения изотропной эпвктро-гсхнической стапи, содержащей, вес. % : кремния 2,2-3,5} алюминия (3-0,6; углерода 0,01-0,05 серы 0,001-0,007 железо - остальное, соетоит на первой холодной прокатки на промежуточную толщину, обеэуглероживак щего отжига, промежуточного рвкристаллйзационного отжига при 9 5 О-105 О С в течение 4-6 ми с охлаждением со скоростью 2ОО-550 С /мин, второй холодной прокатки на конечную толщину с обжатием 2&-50 %, окончательного двухступенчатого рекристаллиаационного отжига . при температуре первой ступени 72ОТЗО с в течение .0,5-1,5 мин и при температуре второй ступени в течение 4-10 мин.

Промежутсчный рекристаплизационный отжт ари температуре 95О-1О5ОС в течение 4-6 мин с последующим охлаждением со скоростью 2ОО-55О С/мин способствует бопее полному выделению азота из твердого раствора до момента начала второй холодной прокатки и позволяет

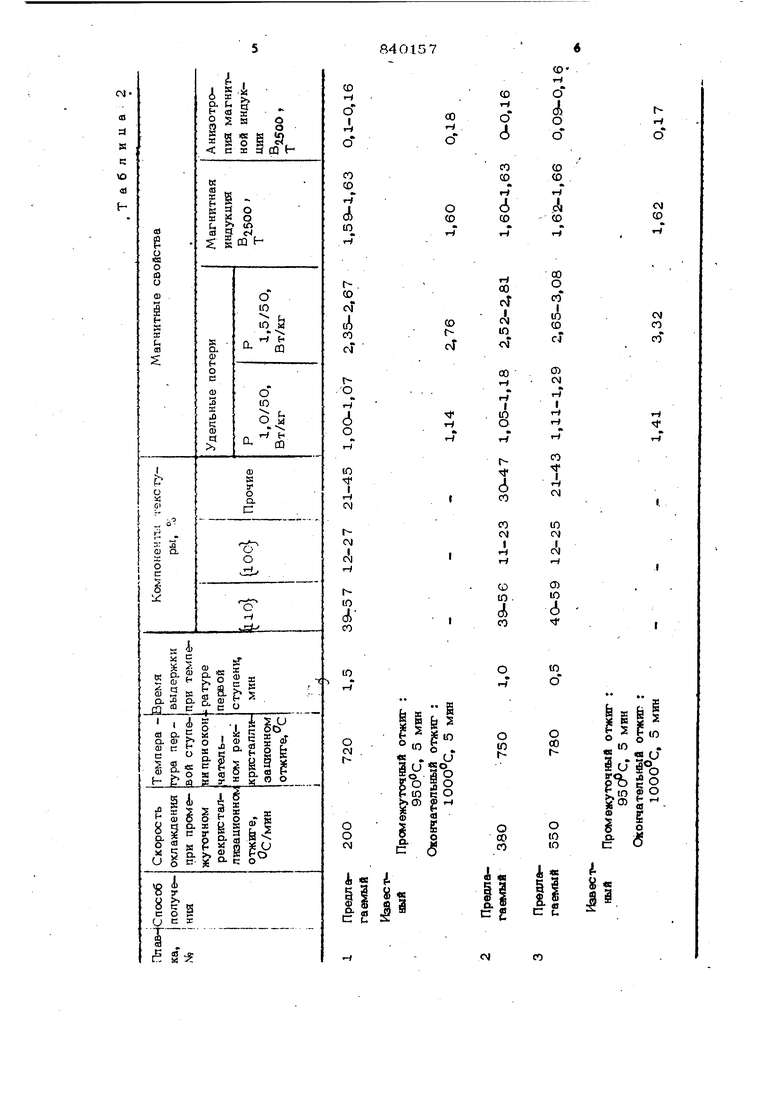

В табл. 2 приведегаэ магнитные свойс-п-росы при температуре второй стува стали, прокатанной согласно описан- 45пени 1ООО°С (8мин) и температуре перной схеме до окончательной толщинывой - 72О, 75О и (выдержки

О,5 мм и отожженной в защитной атмос-О,5, 1,0 и 1,5 при каждой темпера -

фере (25 % Hrj и 75 % NQ, ) с точкойтуре).

исключить влияние нитридов алюминия при температуре первой ступени - начала рекристаллизаиии 720-780 0 при окончательном двухступенчатом рекристаллизадионном отжиге.

Так как при нагреве до T vfnepaTypbi первой ступени процессы выделения нитриде алюминия не оказывают влияния на . .избирательный рост зерен, то развитие ориентировок y.lOj и ЮО} тек стуры рекристаллизации после холодной прокатки с обжатиями 28-50 % происходит в последовательности определяемой ориенташюнной зависимостью энергии деформации. При окончательном двухступенчатом рекристаллизационнсм отжиге выдержки при температуре пе(жой ступени 72О-780 С в течение 0,5-1,5 мин , при температуре второй ступени 95О1О2О С в течение 4-10 мия способствуют усилению ориентировок и jlOO текстуры рекристаллизации.

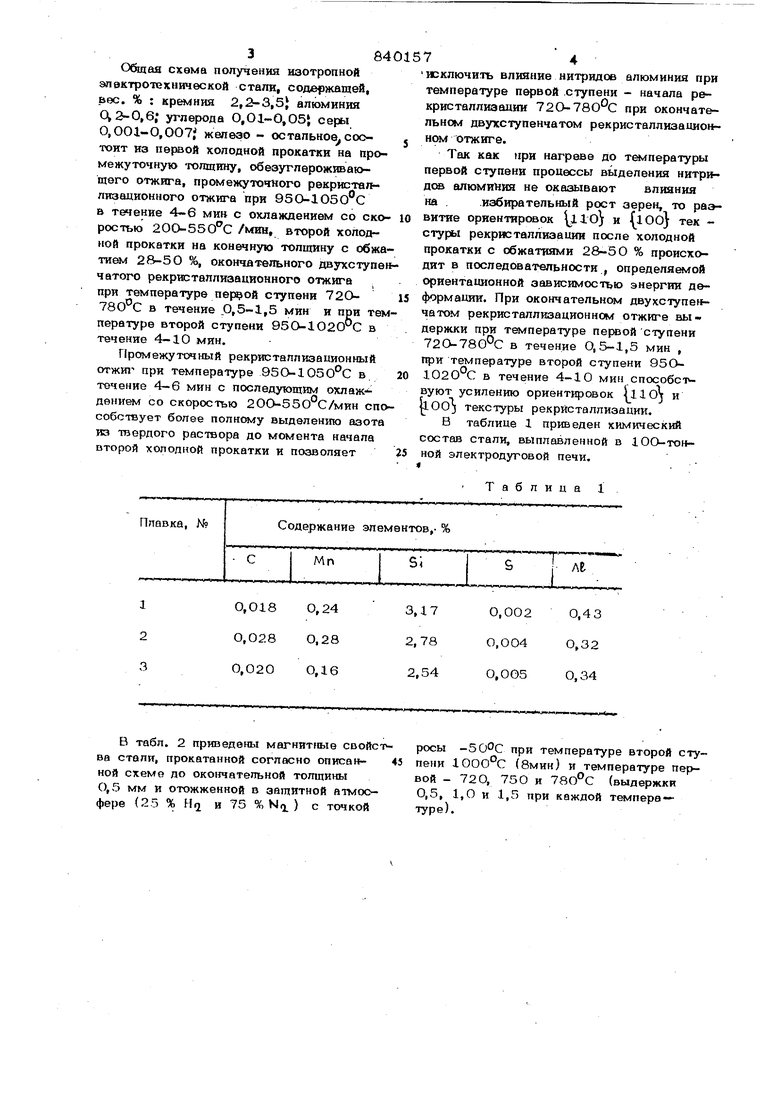

В таблице 1 приведен химический состав стали, выплавленной в 1ОО-то№ной электродуговой печи.

« .

Таблица 1

CD

r-i

о

fO

co i-T ci ч

r-T

h-.

CO счГ

cA

CO cT

rO

6

о

Ю

T-l

CM

r

H

hЮ

(ACO

о

N

ro о

CM

со

тН

О

со

ч

г

6

со

r-i

СО

с Ю 01

00

гт г-Г

гп6

со

со

см I

CD Ю

ci

со

lifei

.i.

« . и

я и so

ъ§8

. Ю к о

Й.СЙ g .-

5

м

со Сравнение магнитных свойств степи , изготовленной согласно известному и пред лягаемому способу, показывает, что магmitHefl индукиия практически одинакова и в том и в другом случае, однако зйметно у 1еньшение удельных потерь в стали, изготовленной по предлагаемому способу, которые составтшют 0,13 Вт/кг для первой плавки и 0,23 Вт/кг - для третьей. Снижается также анизотропия магнит ной индукции в стали. Формула изобретения Способ получения изотропной электротехнической стали, содержащей, вес. % : кремний 2,2-3,5} алюминий 0,2-0,6} углерод 0,01-0,05 серу О,ОО1-О,ОО7; жолезо - остальное, включающий холодную прокатку горячекатаной полосы напромежуточггую толщину, обезуглероживающий отжиг, промежуточный рекристаплизаиионный отжиг при температуре Q5O-lO50rC в т&чение 4 6 мин, вторую прокатку на конечную толщину с обжатием 28-5О %, окончательный непрерывный двухступенчатый рекристатшизаиионный отжиг при температуре второй ступени 95О-1020 С в течение 4-10 мин, отличающийся тем, что, с целью улучшения магнитных свойств, охлаждение полосы прн промежу- очном рекристаллизационном отжиге осуществляют со скоростью 2ОО-550С в минуiy, а при окончательном непрерывном двухступенчатом рекристаллизационном отжиге ( ступень проводят при температуре 72О-730 С в течение 0,5-1,5 мин. Источники информацшт, принятые во внимание при экспертизе 1.Патент Японии N 48-19О49, кл. 10J 174, 1973. 2.Патент Англии № 1514375, кл, с 7 л, 1978.

Авторы

Даты

1981-06-23—Публикация

1979-09-10—Подача