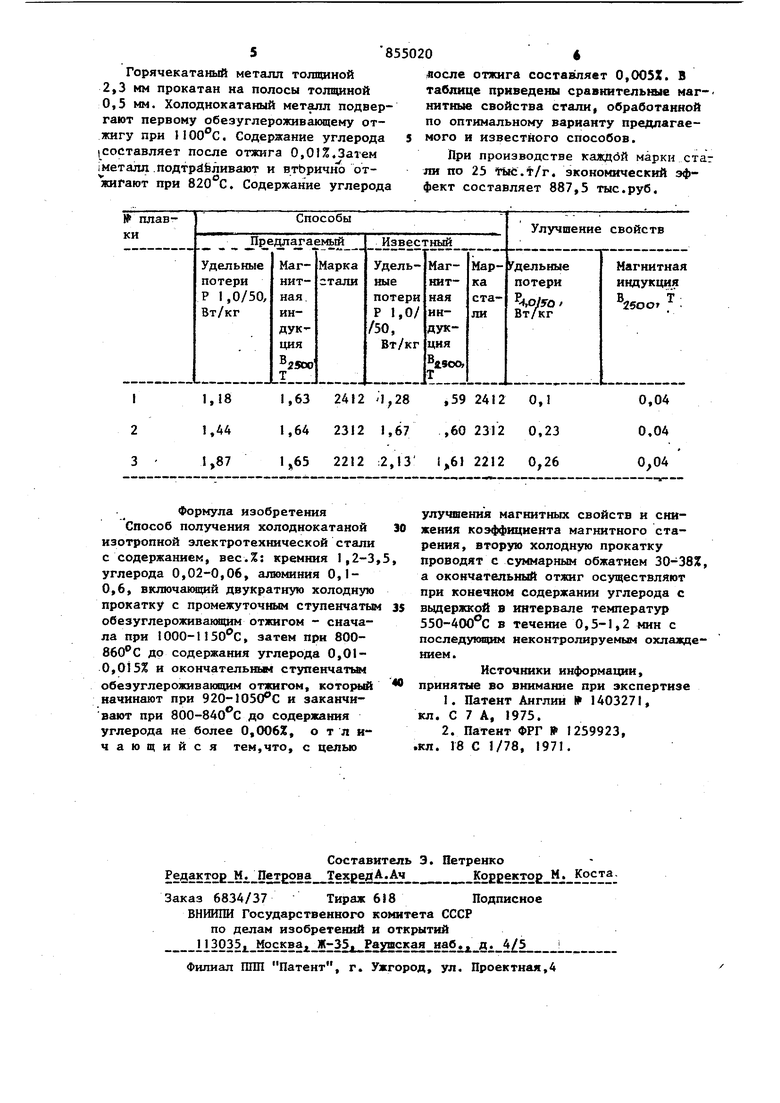

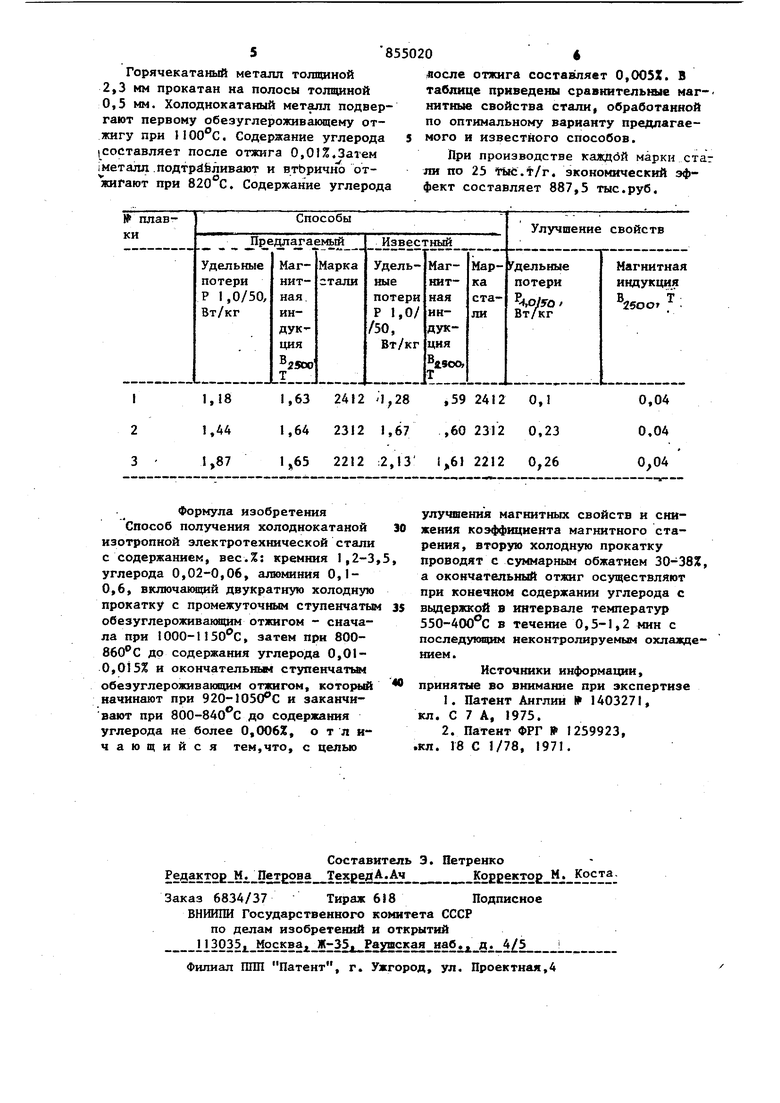

:Обжатием 30-38%, окончательному сту пенчатому обезуглероживающему отжигу, который начинают при QZO-lOSO C и заканчивают при 800-840 С при содержании углерода не более 0,006%, а охлаждение осуществляют при конечном содержании углерода со ступенью при 550-400 С в течение 0,5-1,2 Ш1Н. При промежуточном обезуглероживаю щем отжиге происходит как снижение содержания углерода, так и формирование крупнозернистой структуры стали. Вторая холодная прокатка с обжатиями 30-38% при содержании углерода в металле 0,01-0,015% способствует росту зерна оптимального размера (средний диаметр зерна 0,16-0,21 M в процессе окончательного обезуглеро вающего отжига. Снижение содержания углерода при окончательном обезуглер живакяцем отжиге до 0,006% и менее и последующее его вьщеление из с -твер дого раствора на границы зерен при выдержке в температурном интервале 550-400с в течение 0,5-1,2 мин обес :печивает улучщение магнитных свойств и снижает коэффициент магнитного ста рения. Ниже приведен химический состав стали, выплавленной в кислородном конвертере и разлитой в слитки разме ром 150x660x4200 мм,%: Si 3,08 2,47 1,4 АЛи 0,17 0,14 0,27 С 0,048 0,03 0,036 Р 0,008 0,017 0,009 S 0,004 0,005 0,005 Ае 0,47 0,38 0,39 Горячу прокатку проводят на поло толщиной 2,2 и шириной 650 мм. Холод ную прокатку проводят после травлени на толщину 0,75 и 0,8 мм. Промежуточный обезуглероживающий отжиг поло шириной 300 мм и осуществляют в лабо раторной печи непрерывного действия смеси водорода(25%) и азота(75%),увл ненной до точки росы . Обезугле роживание начинают при 1100 С в тече ние 4 мин и заканчивают при 830 С в течение 1 мин. Содержание углерода после обезуглероживания составляет 0,01-0,012%. Вторую холодную прокатку полос толщиной 0,7} О,75 и 0,8 мм на конечную толщину 0,5 мм пр водят с обжатиями 30;34 и 38% соотве ствеико. Окончательный обезуглерожи.ваюций отжиг начинают при 970 С ение 4 мин и заканчивают при течение 0,5 мин. Среда отжига месь водорода (25%)и азота(75%5; увлажт енная до точки росы . Охлаждеие, при окончательном обезуглерожиающем отжиге осуществляют с выдержой при 550; 475 и 400С в течение ,5; 0,85 и 1,2 мин. Содержание углеода в металле после окончательного безуглероживающе1о отжига не преышало 0,005%. Старение металла проодят при в течение 120ч. Коэфициент магнитного старения определяют по соотнощенио Р- -ib х 100%, ст Р где Р - удельная потеря в образцах стали до старения; R - удельные потери после старения . В результате исследования магнитных свойств показано, что увеличение степени обжатия при второй холодной прокатке от 30 до 38% удельные потери Р ЦО/50 и Р 5/ 5р уменьшаются, магнитнаяиндукция Bg - jвозрастает. Оптимальное сочетание магнитных свойств получено при обжатии 34%. При степени обжатия 38 и ниже 30% магнитные свойства ухудщаются. После прокатки со степенью обжатия 30-38%. при окончательном обезуглероживаищем отжиге проводят охлаждение стали в температурном интервале 550-400°С, что приводит к уменьшению удельных потерь Р 1/50 и Р 1,5/50, и при этом коэффициент магнитного старения изменяется не монотонно(при охлаждении в интервале от 550 до 475 С коэффициент уменьшается и от 475 до увеличивается) Оптимальное сочетание магнитных свойств - удельных потерь и коэффициента магнитного старения получено в процессе окон1ательного обезуглероживающего отжига при охлаждении с выдержкой в течениеО,85 мин при 475°С.. Вьвсод за температурный интервал 400550 С сопровождается резким увеличением удельных потерь вследствие повышения содержания углерода и незначительным улучшением коэффициента магнитного старения. Для сравнения магнитных свойств стали,полученной по известному и предлагаемому способам, обработку сталей согласно вышеуказанного химического состава проводят также и по известному способу. Горячекатаный металл толщиной 2,3 мм прокатан на полосы толщкной 0,5 мм. Холоднокатаный металл подвергают первому обезуглероживающему отжигу при ПОО°С. Содержание углерода (Составляет после отясига 0,01%.Затем iметалл .подтрёёливают и втЬрично от жигают при 820С. Содержание углерода 8 0« лосле отжига составляет 0,005Х. В таблице приведены сравнительные маг- нитные свойства стали, обработанной по оптимальному варианту предлагаемого и известного способов. При производстве каждой марки стаг ли по 25 .t/r, эконоьшческиЙ эффект составляет 887,5 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изотропной электротехнической стали | 1980 |

|

SU908855A1 |

| Способ получения изотропного холоднокатанного листа из кремнистой электротехнической стали | 1977 |

|

SU651039A1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| Способ термической обработки холодно-КАТАНОй изОТРОпНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU846583A1 |

| Способ получения изотропной электро-ТЕХНичЕСКОй СТАли | 1979 |

|

SU840157A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| Способ получения изотропной электротехнической стали | 1980 |

|

SU910805A1 |

| Способ получения изотропной электротехнической стали | 2021 |

|

RU2762195C1 |

| Способ получения электротехнической стали с плоскостной кубической текстурой | 1977 |

|

SU726189A1 |

Формула изобретения Способ получения холоднокатаной изотропной электротехнической стали с содержанием, вее.%: кремния 1,2-3 углерода 0,02-0,06, алюминия 0,10,6, включгиощий двукратную холодную прокатку с промежуточшям ступенчаты обезуглероживакнцим отжигом - сначала при I000-1150 С, затем при 800860 С до содержания углерода 0,010,015% и окончательным ступенчатьш обезуглероживающим отжигом, которьй начинают при 920-1050С и заканчиваиот при 800-840 с до содержания углерода не более 0,006%, отличающийся тем,что, с целью улучшения магнитных свойств и снижения коэффициента магнитного старения, вторую холодную прокатку проводят с суммарным обжатием 30-38%, а окончательный отжиг осуществляют при конечном содержании углерода с вьщержкой а интервале температур 550-400с в течение 0,5-1,2 мин с последующим неконтролируемым охлаждением. Источники информации, принятые во внимание при экспертизе 1.Патент Англии N 1403271, кл. С 7 А, 1975. 2.Патент ФРГ 1259923, кл. 18 С 1/78, 1971.

Авторы

Даты

1981-08-15—Публикация

1979-12-03—Подача