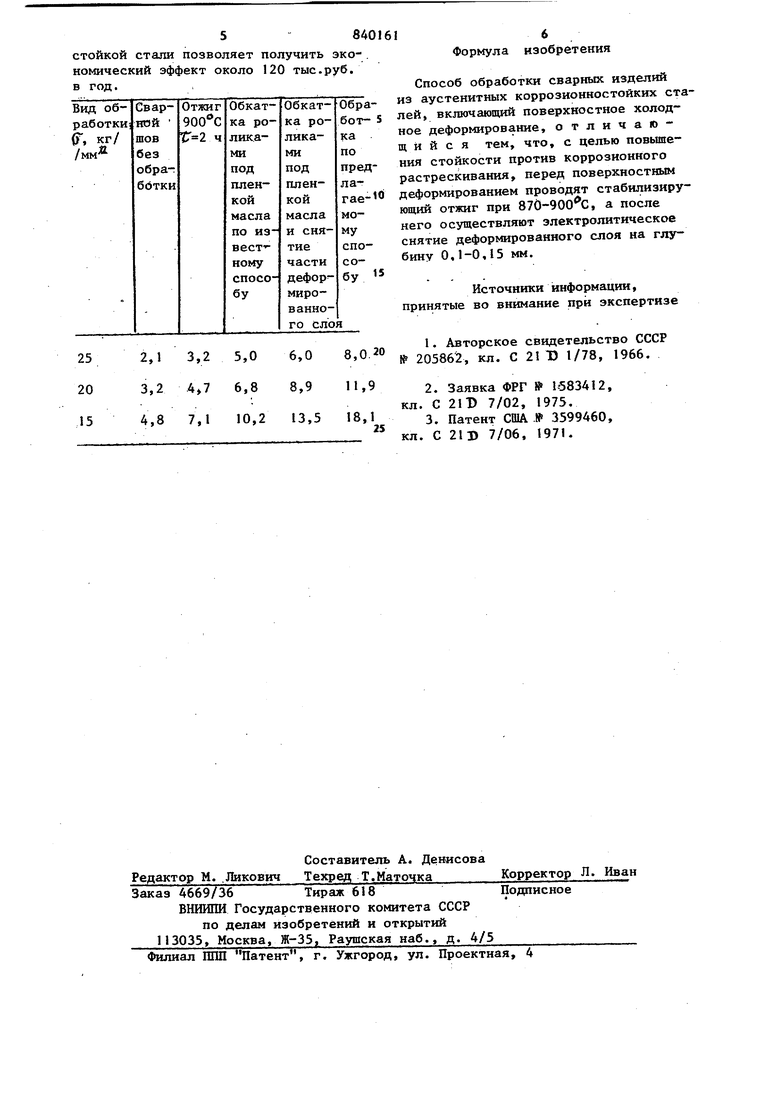

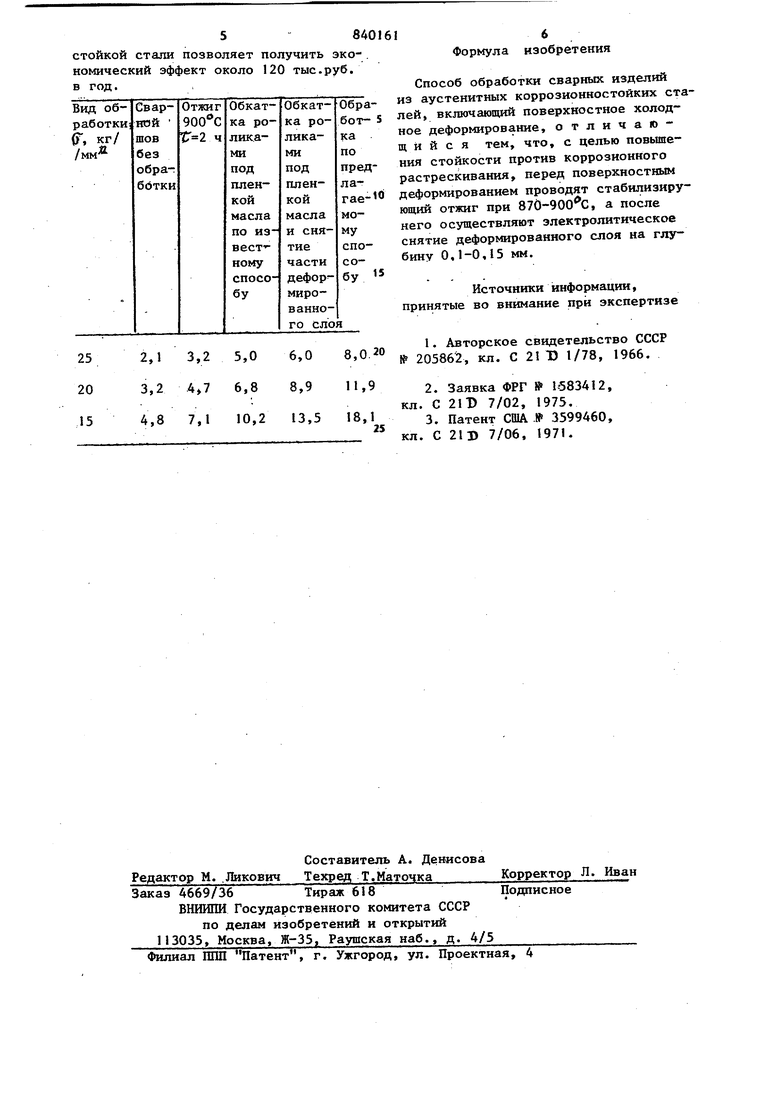

(54) СПОСОБ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ АУСТЕНИТНЫХ-КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ Однако при работе в агрессивных средах толщина оставшегося упрочненного слоя недостаточна. Известен также способ обработки, заключаницийся в поверхностном деформировании изделия под пленкой минерального масла. Этот способ обеспечивает получение деформиро ванного слоя глубиной до 0,5 мм fS. Однако способ не снимает остаточных напряжений образовавшихся в процессе изготовления сосудов и не меняет фазовый состав металла околошовной зоны. Вследствие этого эффект повьш1ения стойкости против КР недостаточно высокий. Цель изобретения - повышение стой4 кости против коррозионного растрескиг вания сварных изделий из аустенитных коррозионностойких сталей. Поставленная цель достигается тем, что перед поверхностным деформированием изделий их предварительно подвергают стабилизирующему отжигу при 870-900 0 в течение 1-3 ч, а после деформирования проводят электролитическое снятие поверхностного деформированного сгюя на глубину 0,1-0,15 мм При нагреве до и выдержке при этой температуре происходит достаточно полное снятие остаточных напрядений и изменение структурного состояния металла. Выпадающие в процессе сварки в зоне термического влияния сварного шва железохромовыё карбиды типа (Fe,Cr)5C при температуре полностью диссоциируют и за сче протекания диффузионных процессов выравнивается концентрация хрома по сечению аустенитных зерен, снимаются та же фазовые напряжения, обусловленные выделениями карбидов хрома. Освобожда кяцийся углерод взаимодействует с титаном и образует мелкодисперсные карбиды титана, располагающиеся в виде строчнызс включений внутри зерен матричного раствора. Соль становится мяг че, пластичнее и имеет однородный состав- равновесных аустенитных зерен. Уровень сжимающих напряжений при поверхностном деформировании отожженного металпа гораздо вьш1е по сравнению с неотожженным. Кроме того, предварительньй отжиг при вТД-ЭСО С в течение 2-3 ч позволяет получить при поверхностном деформировании металла достаточно гомогенную аустенитную структуру. Сочетание стабильной аустенитной структуры с высоким уровнем сжимающих напряжений на поверхности металла повышает стойкость против КР в 4 раза по сравнению со сварными сосудами без обработки. Пример. Наготовлена сварная цилиндрическая оболочка Ф 500 мм из листовой стали 12Х18Н1 ОТ толпщной 5 мм. Химический состав стали, вес.%: С 0,08, Сг 17,9, Ni 9,8, Tj 0,58, остальное - железо. Оболочка после автоматической сварки в среде аргона нагревается в электропечи до и вьщерживается в течение 2ч, затем охлаждается на воздухе. После этого оболочку обкатывают роликами под пленкой масла марки МР-4 на токарном станке с помощью специального приспособления. Толщина деформированного слоя составляет 0,48-0,50 мл. После этого оболочку обрабатывают в ванне с сернофосфорным электролитом (40% , 0 Z комнатной температуре в течение 20 мин. Плотность тока составляет 10 А/дм а съем металла - 0,008 мм/мин. В процессе электролитической обработки снимают окалину, образовавшуюся при проведении стабилизирующего отжига, и деформирован-1 ный слой металпа на глубину 0,1 мм. Из этой оболочки вырезают пластину размеров 100x35 мм со сварным швом посередине в поперечном направлении. Испытания на КР проводят ускоренным методом в 42%-ном кипящем MgClg. наложением тока анодной поляризации плотностью 0,57 мА/см. Растягивающие напряжения задаются изгибом образцов в специальном приспособлении. Результаты испытаний представлены в таблице, где стойкость против КР определяют временем до появления трещин (в часах) в зависимости от приложенных напряжений. Из полученных результатов видно, что оболочки., обработанные по предлагаемому сцособ у, имеют стойкость против КР в 1,3-1,4 раза Bbmie, чем обработанные по известному способу, и л/в 4 раза выше по сравнению с оболочками без обработки. Использование предлагаемого способа обработки сварнь1к оболочек обеспечивает по сравнению с известными более высокую стойкость к КР, увеличение межремонтного цикла аппаратов. Увеличение долговечности сварных сосудов из аустенитной коррозионностойкой стали позволяет получить экокомический эффект около 120 тыс.руб. в год. 2,1 3,2 5,0 6,0 8,0 3,2 4 6,8 4,8 7,1 10,2 13,5 18, 11 Формула изобретения Способ обработки сварных изделий из аустенитных коррозионностойких сталей, включающий поверхностное холодное деформирование, отличающийся тем, что, с целью повьшения стойкости против коррозионного растрескивания, перед поверхностным деформированием прюводят стабилизирующий отжиг при 870-900 С, а после него осуществляют электролитическое снятие деформированного слоя на глубину О,1-0,15 мм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 205862, кл. С 21 Т) 1/78, 1966. 2. Заявка ФРГ № 1583412, кл. С 21D 7/02, 1975. 3. Патент США .№ 3599460, КЛ. с 21В 7/06, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки перфорированных оболочек из аустенитной нержавеющей стали | 1981 |

|

SU968084A1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| Способ обработки сварных соединений | 1991 |

|

SU1787093A3 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2580765C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2578277C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581317C1 |

Авторы

Даты

1981-06-23—Публикация

1979-06-18—Подача