(54) СПОСОБ ОБРАБОТКИ ПЕРФОРИРОВАННБ1Х ОБО.ПОЧЕК ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ

1

Изобретение относится к машиностроенню, преимущественно химическому, и может быть использовано при изготовлении перфорированных элементов конструкций, работающих в агрессивных средах под напряжением.

При холодной штамповке отверстий в стали с нестабильным аустенитом (например 12Х18Н10Т) по контуру отверстий образуется квазимартенсит деформации, который по своему объему превышает объем исходной аустенитной матрицы, в результате чего возникают растягивающие напряжения. Кроме того, высок уровень остаточных растягивающих напряжений - около отверстий кгс/мм. Все вместе, даже при небольших виешних нагрузках, приводит перфорированные оболочки к преждевременному вы ходу из строя из-за коррозионного растрескивания (КР).

Известен способ снятия остаточных напряжений в аустенитных сталях с метастабильным аустенитом, заключающийся в закалке в воду с температур 1050-1100°С 1.

Однако в результате резкого охлаждення остаточные напряжения в перфорированных оболочках снимаются неполностью. I

Известен также способ снятия остаточных напряжений в сварных изделиях, заключающийся в том, что после закалки с 1050 1100°С изделия дополнительно подвергают отжигу в интервале температур 870- 900°С продолжительностью 2-3 ч и охлаждают до 300°С со скоростью 80-100°С/ч, а дальше охлаждают на воздухе. Указанный способ дает достаточно полное снятие остаточных напряжений в перфорированных оболочках 2.

10

Однако их стойкость против коррозионного растрескивания при работе под нагрузкой недостаточна.

Наиболее близким по технической сущности и достигаемому результату является способ обработки, заключающийся в том, что

15 изделия подвергают стабилизирующему отжигу при 870-900°С в течение 2-3 ч, затем проводят холодиое поверхностное деформирование под пленкой минерального масла на глубину 0,4-0,5 мм с последующим снятием деформированного слоя на глубину

20 0,1-0,15 мм. Этот способ обеспечивает достаточно полное снятие остаточных растягивающих напряжений и создание остаточных сжимающих напряжений на поверхности оболочек, в результате чего их стойкость против КР возрастает в 2,6-3,5 раза 3.

Однако достигнутый уровень стойкости против коррозионного растрескивания остается недостаточным.

Цель изобтения - повышение стойкости перфорированных оболочек против коррозионного растрескивания.

Поставленная цель достигается тем, что согласно способу обработки перфорированных оболочек из аустенитной нержавеющей стали, включающему отжиг при 870-900°С 2-3 ч и холодное деформирование поверхностн под пленкой минерального масла, после холодной деформации дополнительно проводят отжиг при 550-600°С 8-10 ч и холодное деформирование поверхности.

Отжиг при 870-900°С и холодное деформирование поверхности, т. е. первый цикл обработки обеспечивает полное снятие остаточиых растягивающих напряжений и создание деформированного слоя на большую глубину.

Дополнительный отжиг и холодное деформирование поверхности, т. е. второй цикл вызывает изменение субструктуры деформированного слоя металла, плотность дислокации повышается и дисклокации при этом располагаются в полигональных заблокированных стенках с размерами ячеек 1-3 мкм, по полосам скольжения и дислокациям выпадают мелкодисперсные карбиды хрома, препятствующие дальнейшему перемещению дислокаций и закрепляющие полученную полигональную субструктуру. В результате предварительной холодной деформации аустенитная матрица становится менее стабильной и из нее выделяются в большем количестве мелкодисперсные вторичные карбидные фазы, закрепляющие полигональную субструктуру. Отсутствие остаточиых растягивающих напряжений и создание значительиых остаточных напряжений сжатия, получаемых при заключительной холодиой поверхностной деформации, и создаиие полигональной субструктуры препятствуют образованню и распространению транскристаллнтных трещин и тем сильнее, чем больше глубина упрочненного слоя.

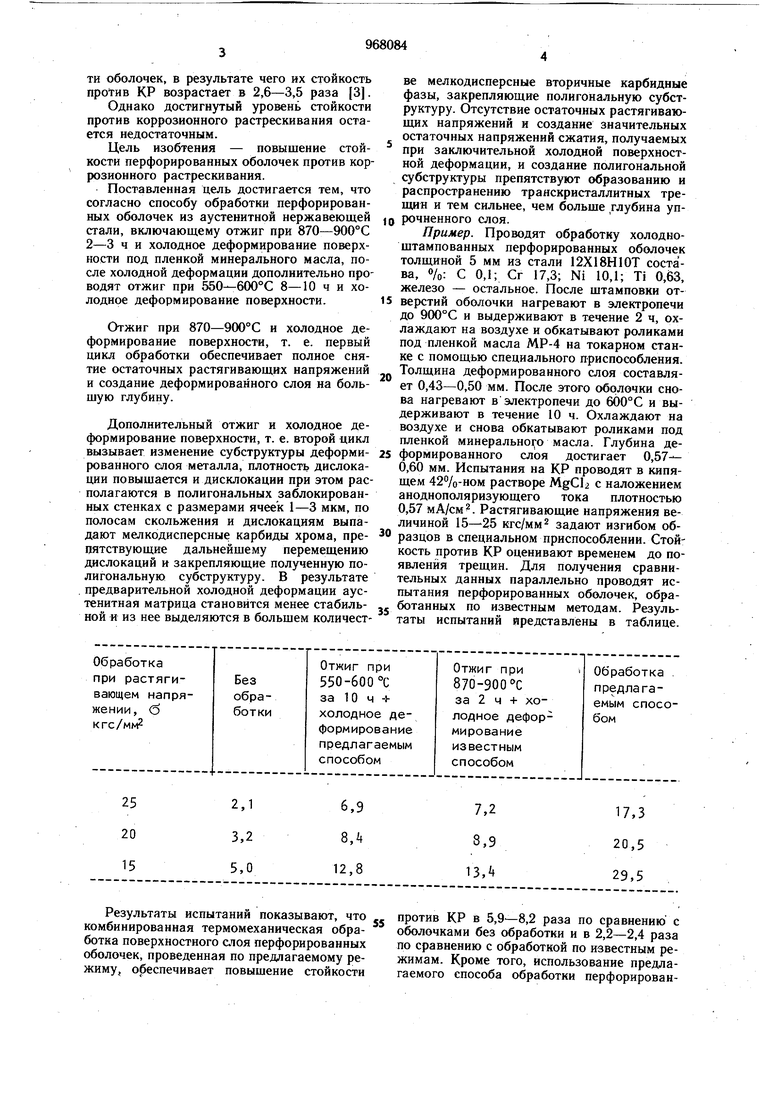

Пример. Проводят обработку холодноштампованных перфорированных оболочек толщиной 5 мм из стали 12Х18Н10Т состава, о/о: С 0,1; Сг 17,3; Ni 10,1; Ti 0,63, железо - остальное. После штамповки отверстий оболочки нагревают в электропечи до 900°С и выдерживают в течение 2 ч, охлаждают на воздухе и обкатывают роликами под плеикой масла МР-4 на токарном станке с помощью специального приспособления. Толщина деформированного слоя составляет 0,43-0,50 мм. После этого оболочкн снова нагревают в электропечи до б60°С и выдерживают в течение 10 ч. Охлаждают на воздухе и снова обкатывают ролнками под пленкой минерально1;О масла. Глубина деформированного слоя достигает 0,570,60 мм. Испытания на КР проводят в кипящем 42%-ном растворе MgCl2 с наложением аноднополяризующего тока плотностью 0,57 мА/см. Растягивающие напряжения величиной 15-25 кгс/мм задают изгибом об разцов в специальном приспособлении. Стойкость против КР оценивают временем до появления трещин. Для получения сравнительных данных параллельно проводят испытания перфорированных оболочек, обработанных по известным методам. Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварных изделий изАуСТЕНиТНыХ КОРРОзиОННОСТОйКиХ СТАлЕй | 1979 |

|

SU840161A1 |

| Способ изготовления перфорированных оболочек из нержавеющей аустенитной стали | 1977 |

|

SU729257A1 |

| Способ изготовления перфорированных оболочек из нержавеющей аустенитной стали | 1979 |

|

SU865937A2 |

| Способ обработки изделий из аустенитных нержавеющих сталей | 1979 |

|

SU885296A1 |

| Способ деформационно-термической обработки стали | 1990 |

|

SU1752790A1 |

| Способ обработки сварных изделийиз АуСТЕНиТНыХ КОРРОзиОННОСТОйКиХСТАлЕй | 1979 |

|

SU834156A1 |

| Способ изготовления проволоки и ленты из аустенитных сталей | 1983 |

|

SU1145039A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| ТРУБА ИЗ АУСТЕНИТНОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2552805C2 |

| Хлоридно-коррозионная стойкая сталь | 2023 |

|

RU2807775C1 |

Результаты испытаний показывают, что комбинированная термомеханическая обработка поверхностного слоя перфорированных оболочек, проведенная по предлагаемому режиму, обеспечивает повышение стойкости

Против КР в 5,9-8,2 раза по сравнению с оболочками без обработки и в 2,2-2,4 раза по сравнению с обработкой по известным режимам. Кроме того, использование предлагаемого способа обработки перфорированных оболочек обеспечивает по сравнению с известными увеличение надежности работы оборудования, увеличение межремонтного пробега оборудования и экономию дефицитной стали.

Использование способа обработки перфорированных оболочек позволит получить экономический эффект порядка 320 тыс. руб. в год.

Формула изобретения

Способ обработки перфорированных оболочек из аустенитной нержавеющей стали, включающей отжиг при 870- 900°С 2-3 ч и холодное деформирование поверхности под

пленкой минерального масла, отличающийся тем, что, с целью повышения стойкости против коррозионного растрескивания, после холодной деформации дополнительно проводят отжиг при 550-600°С 8-10 ч и холодное деформирование поверхности.

Источники информации, принятые во внимание при экспертизе

нержавеющих сталей. М., «Металлургия, 1976, с. 161.

Авторы

Даты

1982-10-23—Публикация

1981-03-18—Подача