Изобретение относится к способам защиты от коррозии стали на железохромовой основе со структурой мартенсита закалки и может быть использовано в металлургии, машиностроении, судостроении и других отраслях тезс..

Обеспечение максимальной коррозионной СТОЙКОСТИ стали марок 20X13, 30X13, 40X13, против локальных видов коррозии, в частности против коррозионного растрескивания, осуществляют рядом способов,важнейшим из которых является термическая обработка. Для рассматриваемых сталей мартенситного класса - это закалка

в интервале ЭЗО-ИОО и отпуск в интервале 600-700. При этом сталь оказывается несклонной к коррозионному растрескиванию в хлоридсодержащих растворах и в наводороживаю«их средах. jOflHaKo получаемые в условиях термической обработки механические характеристики стали: уровень прочности, твердость в ряде

случаев не могут обеспечить требования по прочности и твердости для реальной конструкции. В таком слу/чае используют, низкий отпуск - до ЗООЯ

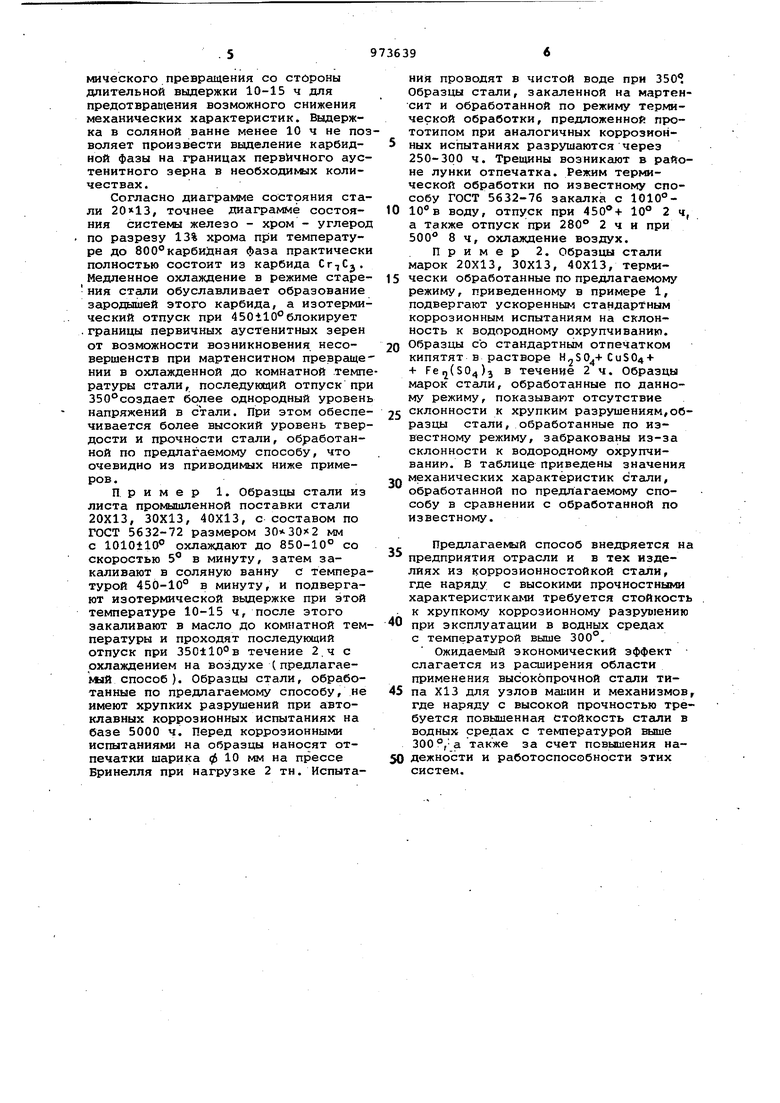

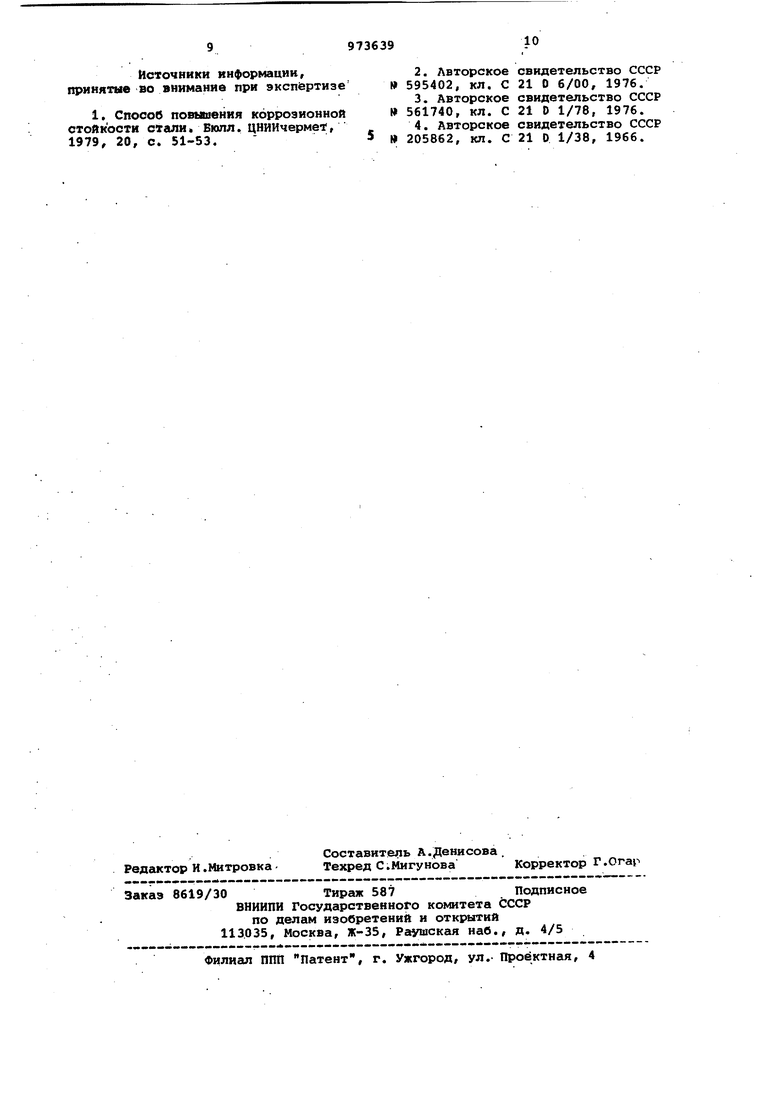

В табл. 1 представлены данные ГОСТа 5632 Стали высоколегированных и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки и технические требования {Приложение к ГОСТ 5632 стр. 30).

Отпуск выше ЗОО согласно ГОСТ 5632-72 и ГОСТ 5949-75 для рассматриваемых марок стали в условиях их

10 контакта с водными средсши не пользуется, так как когерентные выделения карбидов по границам первичного аустенитного зерна обуслав-, ливает значительную склонность к

15 хрупкому разрушению за счет водородного охрупчивания по этим границам. Однако и отпущенная при 300 сталь с мартенситной структурой оказывается склонной по механизму водород- :

20 ного охрупчивания к коррозионному растрескиванию.

Известен спрсоб повышения коррозионной стойкости при помощи высокотемпературного изотермического от25пуска. Способ предусматривает аустенизирующип отжиг, отпуск при 700° 30 мин, последующую закалку стали на, мартенсит и окончательный отпуск при 700.Указанный способ позволяет

30 получить повышенную стойкость высокоотпущенной стали к общей коррозии fl 3.

Однако для его достижения требуется дополнительное легирование стали типа XI3 ванадием в количестве 0,5 0,9 мас.%. Более того, высокоотпущенная сталь имеет высокие для высокопрочной стали механические свойства, например твердость 35 40 HRC., Сталь же, закаленная на мартенсит после указанного изотермического отпуска и затем отпущенная на максимальную твердость и прочность, остается склонной к корозионному растрескиванию по механизму водородного окрупчивания.

Известен способ термической обработки коррозионностойких сталей, включающий нагрев до температуры аустенизации и охлаждение, при этом в процессе охлаждения проводят изотермическую выдержку при 600-450С. В данном способе изотермическую выдержку при термической обработке стали проводят при температуре выделения медьсодержащей фазы, в частности для мартенситных низколегированных сталей при 600-450°.Таким образом, повышение коррозионной стойкости и сопротивляемости хрупкому разрушению осуществляют только выделениями медьсодержащей этом не преследуется цель сохранения высокого уровня прочности и твердости, в частности из-за низкого содержания углерода в. стали. Сталь, обработанная по указанному способу, обеспечивает повышенную коррозион7 ную стойкость и стойкость против хрупкого коррозионного разрушения лишь при комнатных температурах 2 .

Однако в условиях теплового старения при 450° что соответствует условиям эксплуатации энергетического оборудования, сталь, обработанная п6 этому способу, приобретает сильную склонность к хрупкому коррозионному разрушению за счет протекания в ней карбидных реакций.

Известен способ термической обработки изделий, включающий нагрев до 940-1050С, выдержку, охлаждение в 10%-йом МаС1до 810-880°С с выдержкой в течение 0,5-1 ч и охлаждение З..

Однако в данном способе сталь мартенситного класса после закалки имеет структуру мартенсита закалки,который характеризуется высокой склонностью к хрупкому разрушению, в частности к коррозионному растрескиванию.

Наиболее близким по технической сущности является способ термической обработки изделий, преимущественно их хромистых коррозионностойких сталей, включающий нагрев до 10501150, охлаждение до 870-900® с за-.

данной скоростью, выдержку 870 2-3 ч, дальше последующее охлаждение до 300°С со коростью 80 1000/4 П.

Однако способ термической обрабоки по прототипу применим, в первую очередь,к аустенитным сталям и позволяет для этих сталей связать весь углерод в карбиды титана или ниобия при выдержке 870-900.Для мартенситных сталей точка Ас, лежит нерколько ниже 870-900° и выделение карбидов хрома по границам аустенитного зерна при 870-900 невелико. В прототипе не оговаривается скорость охлаждения стали, а это для сталей мартенситного класса существенно,та как понижение скорости охлаждения взывает более глубокое превращение по схеме аустенит - перлит, что резко ухудшает механические характеристики материала. Повышение скорости охлаждения не позволяет осуществить полностью блокировку областей выделения вторичных карбидов.Согласно диагра1 мам превращения переохлажденного аустенита скорость охлаждения 80-100°/ч с температуры 870-900° еще более усугубляет превращение аустенит - перлит.

Целью Изобретения является повышение коррозионной стойкости стали со структурой мартенсита закалки путем термической обработки, обеспечивакядей стали стойкости против хрупких разрушений при контакте с водными средами в широком температурном интервале эксплуатации стали при 350°С при условии сохранения высоких механических характеристик по твердости, прочности и релаксационной стойкости.

Поставленная цель достигается тем, что согласно способу термической обработки изделий, преимущественно из хромистых коррозионностойких сталей, включающему нагрев до lOSO-llOO C, регулируемое охлажде|ние, охлаждение ведут до 850llO C со скоростью 5-1 град/мин, причем в соляной ванне до 450410 С с изотемической выдержкой 10-15 ч,а далее в масле, после чего производят отпуск при 350ilO C 2 ч с охлаждением в масле.

На стадии охлаждения от 1050 1100®до 800-850С на границах первичного аустенитного зерна происходит выделение зародыидей карбидной фазы.

Охлаждение с 800-850 до 450 475° погружением в соляную ванну создает значительное перенасыщение матрицы стали углеродом и выделение карбидов хрома на зародышах карбидной фазы.

Издержка в соляной ванне регламетируется также диаграммой изотермического превращения со стороны длительной вьщержки 10-15 ч для предотвращения возможного снижения механических характеристик. Вьодержка в соляной ванне менее 10 ч не позволяет произвести ВЕаделение карбидной фазы на границах первичного аустенитного зерна в необходимых количествах.

Согласно диаграмме состояния стали , точнее диаграмме состояния системы железо - хром - углерод по разрезу 13% хрома при температуре до 8ОО карбидная фаза практически полностью состоит из карбида Cr-,Cj. Медленное охлаждение в режиме старения стали обуславливает образование зародышей этого карбида, а изотермический отпуск при 450НО блокирует

.границы первичных аустенитных зерен от возможности возникновения несовершенств при мартенситном превраще НИИ в охлажденной до комнатной температуры стали, последующий отпуск при 350°создает более однородный уровень напряжений в стали. При этом обеспечивается более высокий уровень твердости и прочности стали, обработанной по предлагаемому способу, что очевидно из приводимых ниже примеров.

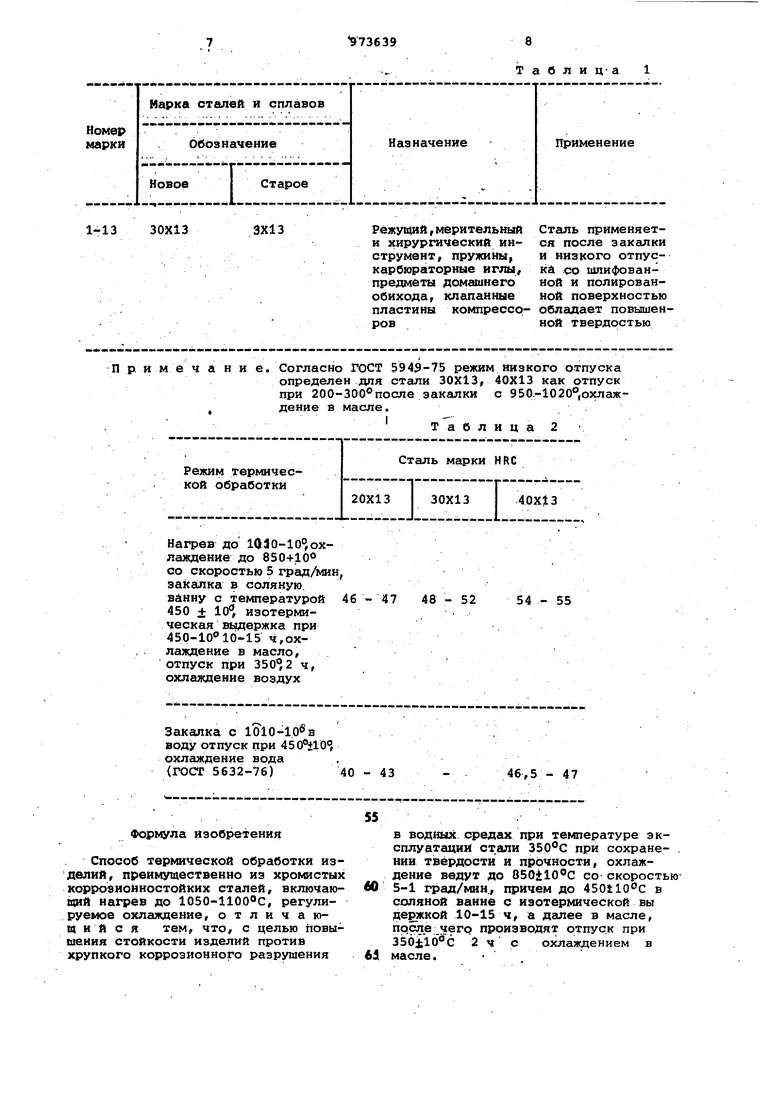

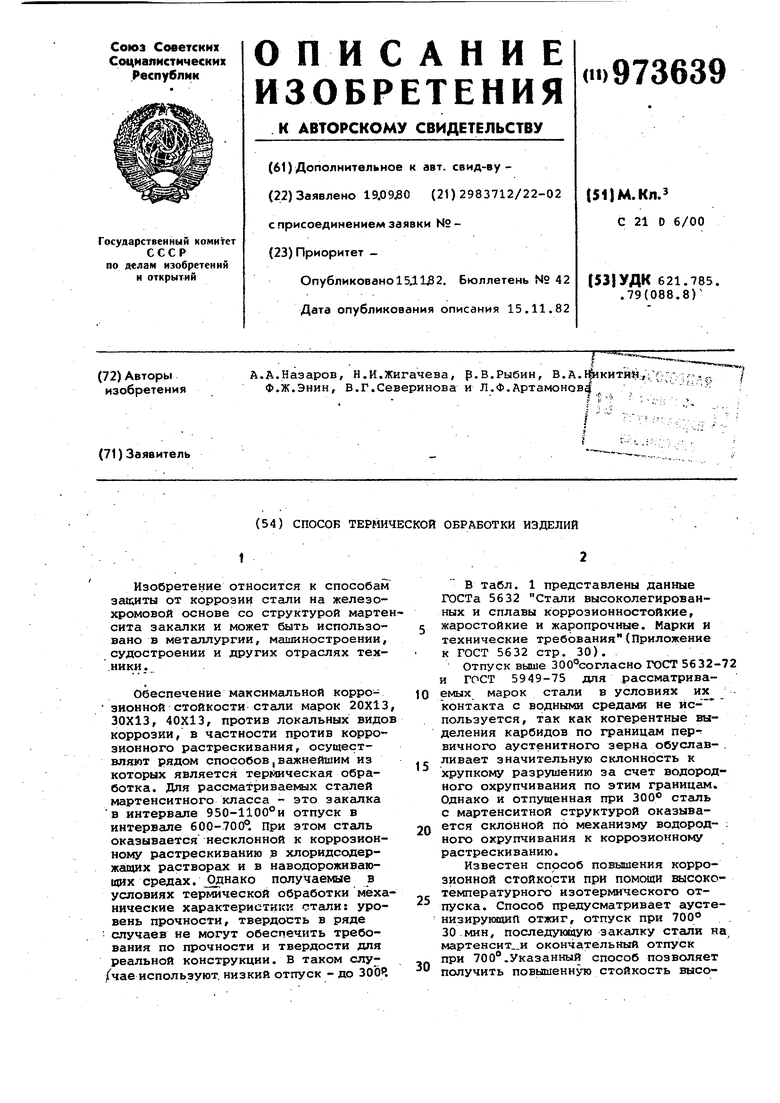

Пример 1. Образцы стали из листа промышленной поставки стали 20X13, 30X13, 40X13, с составом по ГОСТ 5632-72 размером мм с 1010+10° охлаждают до 850-10° со скоростью 5 в минуту, затем закашивают в соляную ванну с температурой 450-10° в минуту, и подвергают изотермической вьщержке при этой температуре 10-15 ч, после этого закаливают в масло до комнатной температуры и проходят последующий отпуск при 350410°в течение 2,ч с охлаждением на воздухе (предлагае «лй способ ). Образцы стали, обработанные по предлагаемому способу, не имеют хрупких разрушений при автоклавных коррозионных испытаниях на базе 5000 ч. Перед коррозионными испытаниями на образцы наносят отпечатки шарика 0 10 мм на прессе Бринелля при нагрузке 2 тн. Испытания проводят в чистой воде при Образцы стали, закаленной на мартенсит и обработанной по режиму термической обработки, предложенной прототипом при аналогичных коррозионных испытаниях разрушаются через

250-300 ч. Трещины возникают в районе лунки отпечатка. Режим термической обработки по известному способу ГОСТ 5632-76 закалка с 1010°10 в воду, отпуск при 450°4- 10° 2 ч, а также отпуск при 280° 2 ч и при 500 8 ч, охлаждение воздух.

Пример 2. Образцы стали марок 20X13, 30X13, 40X13, TepN«чески обработанные по предлагаемому режиму, приведенному в примере 1, подвергают ускоренным стандартным коррозионным испытаниям на склонность к водородному охрупчиванию.

Образцы со стандартным отпечатком кипятят в растворе Н ЗО ч-CuS04 + + Fe,j(50)3 в течение 2ч. Образцы марок стали, обработанные по данному режиму, показывают отсутствие

склонности к хрупким разрушениям,образцы стали, обработанные по известному режиму, забракованы из-за склонности к водородному охрупчиванию. В таблице приведены значения

механических характеристик стали, обработанной по предлагаемому способу в сравнении с обработанной по известному.

Предлагаемый способ внедряется на предприятия отрасли и в тех изделиях из коррозионностойкой стали, где наряду с высокими прочностными характеристиками требуется стойкость к хрупкому коррозионному разрушению при эксплуатации в водных средах

с температурой выше 300 .

Ожидаемый экономический эффект слагается из расширения области применения высокопрочной стали типа XI3 для узлов маыин и механизмов где наряду с высокой прочностью требуется повышенная стойкость стали в водных средах с температурой выше 300 °, а также за счет повышения надежности и работоспособности этих систем.

Т а 6 л и ц- а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Способ термической обработки нержавеющей стали с регулируемым мартенситным превращением | 1978 |

|

SU744042A1 |

| Мартенситная нержавеющая сталь для изготовления стержневых медицинских инструментов | 2022 |

|

RU2800269C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ термической обработки сталей аустенитно-мартенситного класса | 1979 |

|

SU926038A1 |

П р и м е ч а н и е.

Нагрев до 10 Ю-10°, охлаждение до 850+100 со скоростью 5 град/ми закалка в соляную, с температурой 450 + icPf изотермическая выдержка при 450-10 10-15 ч,охлаждение в масло, отпуск при ч, охлаждение воздух

Закалка с 1010-10 в воду отпуск при 450 +10} охлаждение вода (ГОСТ 5632-76)40

Формула изобретения

Способ термической обработки изделий, преимущественно из хромистых корроэионностойких сталей, включающий нагрев до 1050-1100°С, регулируемое охлаждение, отличающийся тем, что, с целью повышения стойкости изделий против хрупкого коррозионного разрушения

и хирургический инструмент, пружины, карбюраторные иглы, предметы домгоинего обихода, клапанные пластины компрессоров

Таблица 2

54 - 55

- 43

46,5 - 47

в водных средгос при температуре эксплуатации ст.али при сохранеНИИ твёрдости и прочности, охлаждение ведут до BSOjlO C со скорость 5-1 град/мин., причем до 450tlOC в соляной ванне с изотермической вы держкой 10-15 ч, а далее в масле, после чего производят отпус.к при 350±i6°C 2 ч с охлаждением в масле. Согласно ГОСТ 5945-75 режим низкого отпуска определен для стали 30X13, 40X13 как отпуск при 200-300°после закалки с 950.-1020°,озслаждение в масле.:

997363910

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе w 595402, кл. С 21 О 6/00, 1976.

Авторы

Даты

1982-11-15—Публикация

1980-09-19—Подача