(54) РАСТВОР ДЛЯ ПАССИВАЦИИ ЦИНКОИЛХ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для получения защитного покрытия на оцинкованной поверхности | 1980 |

|

SU956621A1 |

| Способ пассивирования оцинкованных и кадмированных поверхностей | 1982 |

|

SU1097712A1 |

| СОСТАВ ДЛЯ ХРОМАТИРОВАНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 2014 |

|

RU2564499C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2012 |

|

RU2495362C1 |

| Жидкость для химической конверсионной обработки и способ химической конверсионной обработки с ее использованием | 2022 |

|

RU2792999C1 |

| Способ обработки поверхности стальных изделий перед погружением их в расплав для нанесения покрытия | 1986 |

|

SU1330206A1 |

| Раствор для фосфатирования | 1981 |

|

SU1125293A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ КАРБОКСИЛИРОВАНИЕМ, ПРИМЕНЕНИЕ ЭТОГО СПОСОБА ДЛЯ ВРЕМЕННОЙ ЗАЩИТЫ ПРОТИВ КОРРОЗИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННОГО И КАРБОКСИЛИРОВАННОГО ЛИСТА | 2006 |

|

RU2384653C1 |

| Бесхроматная композиция на основе соединений церия и лантана для пассивации цинковых поверхностей | 2020 |

|

RU2757648C1 |

| Способ химической очистки от продуктов коррозии цинковых или оцинкованных предметов | 1960 |

|

SU139536A1 |

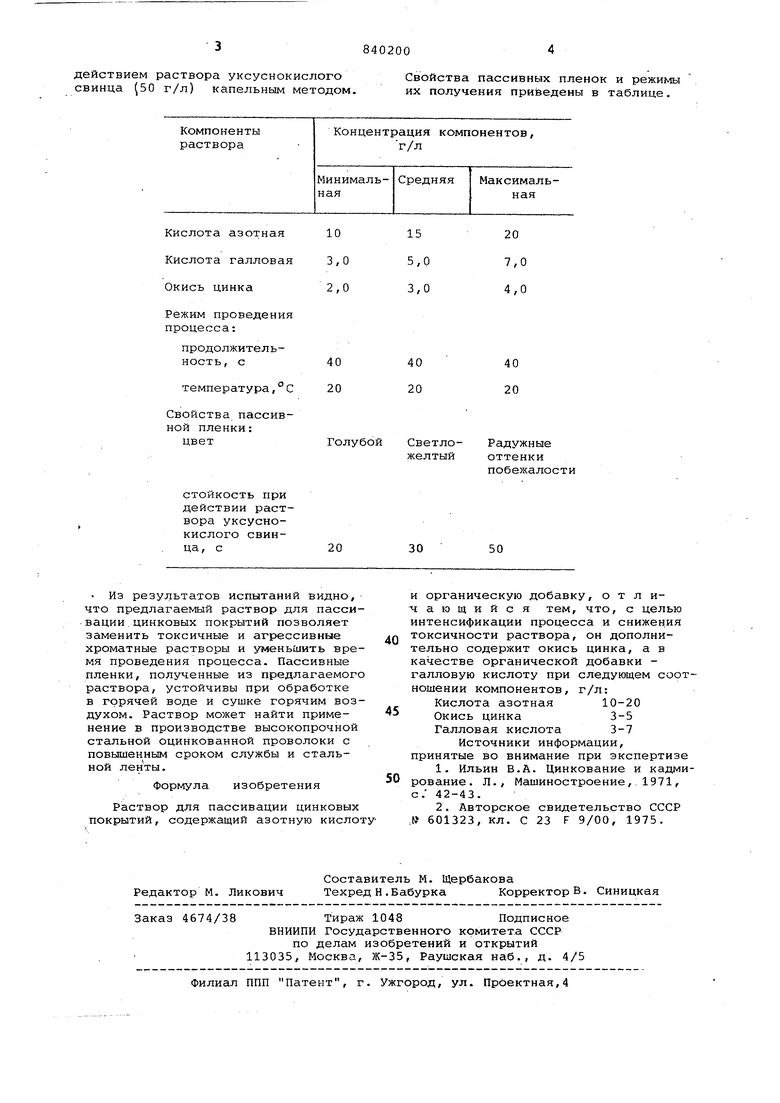

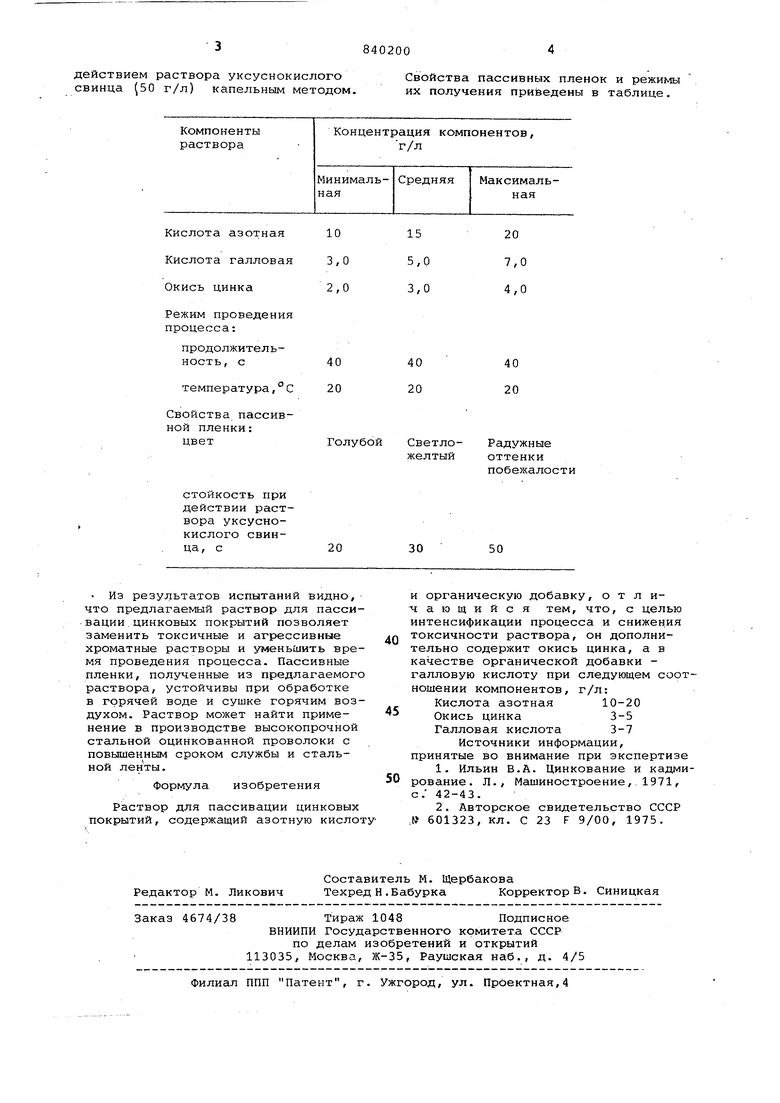

Изобретение относится к химической обработке изделий из цинка и цинковых покрытий, в частности к пассивированию поверхности цинка. Известен раствор для пассивации цинковых покрытий, содержащий аЭотную кислоту, бихромат натрия и сернокислый натрий Однако этот раствор токсичен, а пассивная пленка при нагреве до температур выше значительно снижает свои защитные и механические свойства. Наиболее близким по технической сущности и достигаемому результату является раствор, содержащий азотную кислоту и органическую добавку, например, полиакриламид. В раствор могут быть дополнительно введены хр мовый ангидрид и серная кислота 2 Из этого раствора получгиот равномер ные , блестящие покрытия. Недостатком данного раствора является его токсичность и значител ная продолжительность процесса.. Цель изобретения - интенсификаци процесса и снижение токсичности рас вора. Указанная цель достигается тем, что раствор, содержащий азотную кис ту и органическую добавку, дополнительно содержит окись цинка и, в качестве органической добавки галловую кислоту при следующем со-отношении компонентов, г/л: Кислота азотная 10-20 Окись цинка3-5 Галловая кислота 3-7 Процесс ведут при 15-25 С в течение 15-90 с. Добавка ггшловой кислоты способствует созданию на .цоверхности цинкового покрытия пассивной пленки. Окись цинка уменьша- : ет продолжительность проработки раствора. Раствор готовят растворением галловой кислоты в растворе кислоты азотной (раззеденной до нужной концентрации) , окись цинка вводят в последннио очередь. Затем его прорабатывают, погружая оцинкованные образцы в раствор до получения темно-красной окраски раствора. Пример. Образцы гальванически оцинкованной ленты размером lOxlQ мм подвергают обработке в предлагаемом растворе с различными концентрациями его компонентов. Стойкость пассивной пленки испытывают

действием раствора уксуснокислого свинца (50 г/л) капельным методом.

Свойства пассивных пленок и режимы их получения приведены в таблице.

Авторы

Даты

1981-06-23—Публикация

1979-06-07—Подача