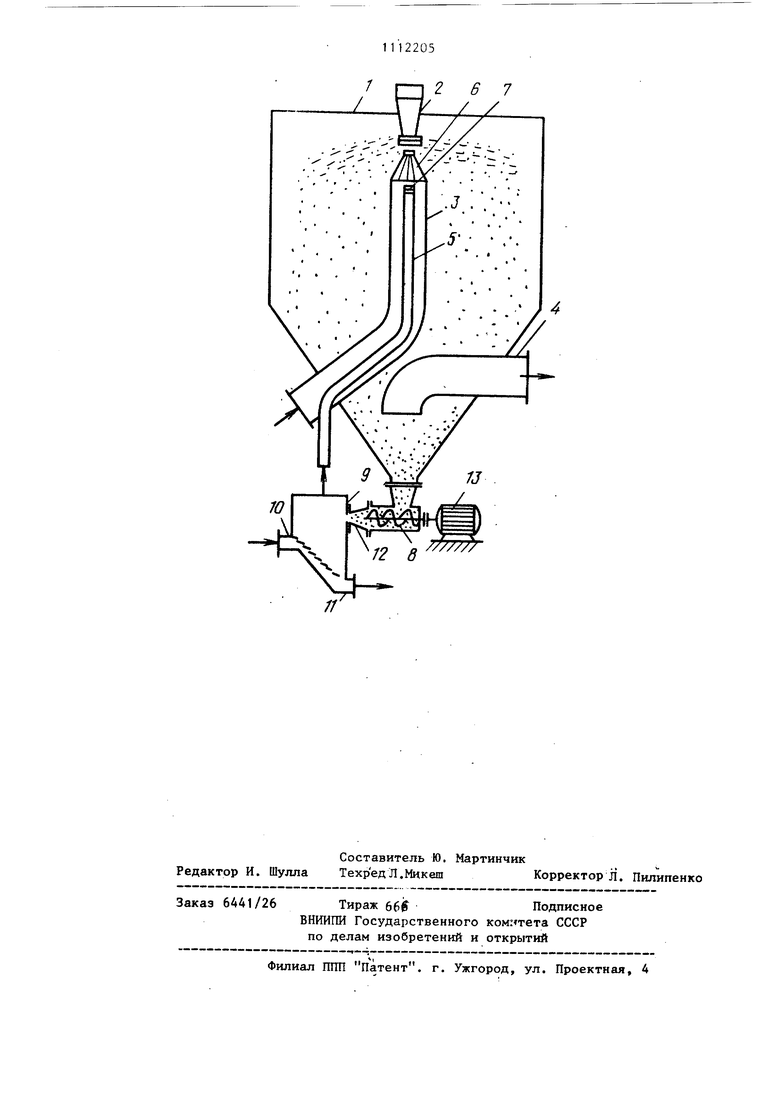

Изобретение относится к технике сушки распылением материалов органического н минерального происхождения преимущественно продуктов микробиологического синтеза, с одновременным их гранулированием и может быть использовано в микробиологической, пищевой, химической, фармацевтической и других отраслях промьшленности. Известен способ получения гранули рованных материалов путем сушки раст воров, при котором предусмотрена подача к факелу распыла подогретой дополнительным потоком теплоносителя рециркулируемой пыли высушиваемого материала. При этом происходит агломерация частиц, уменьшается налипани продукта на стенки сушилки, снижаетс унос продукта, интенсифицируется про . цесс сушки lj . Однако качество грануляции в способе невысокое. Известен способ распылительной сушки, при котором на рециркулируемы продукт многократно напыляют распыля емый материал и увлажненные чаЬтнцы высушиваются во взвешенном состоянии Качество получаемого при этом продук та существенно улучшается, так как устраняется перегрев частиц и уменьшается унос продукта 2 . Однако этот способ требует больши энергозатрат. Известен спс5соб сушки жидких продуктов, в котором предусматривается предварительный подогрев рециркуляци онной части продукта перед вводом в поток теплоносителя, что позволяет уменьшить расход последнего, а следовательно, уменьшить унос продукта с уходящими газами рГ| . Однако при осуществлении способа получаются непрочные гранулы. Известен способ получения гранулированных материалов путем напыления капель высушиваемого материала н рециркулируемые сухие частицы при из менении угла подачи сухих частиц в факел распьша с помощью укрепленных на пневмотранспортном коллекторе,раз мещенном под факелом распьша, поворотных сопл, что позволяет интенсифи цировать процесс сушки 4J. Однако указанный способ требует сложного оборудования. Известен также способ гранулированных материалов в процессе распылительной сушки с подачей теплоносителя по оси факела со скоростью, обеспечивающей циркуляцию частиц сухого материала, что повьппает эффективность процесса гранулирования 5 . Недостатками данного способа получения гранулированных материалов в процессе распылительной сушки являются полидисперсность готового продукта и недостаточная прочность гранул. Наиболее близким к изобретению по технической сущности является способ получения гранулированных материалов, по которому гранулирование продукта осуществляют в процессе распылительной сушки, путем подачи теплоносителя, частичной рециркуляции сухого продукта ВОСХОДЯ1ЦИМ потоком теплоносителя с пересечением факела распыла потоком частиц сухого продукта и его вводом в зону, расположенную под факелом, причем температуру теплоносителя выбирают равной 450-850 С б . Недостатком известного способа получения гранулированных материалов является невысокое качество процессов гранулирования и сушки, что выражается в недостаточной прочности гранул, полидисперсности готового продукта, невысоком объемном коэффициенте тепломассообмена в сушильном объеме, невозможности гранулирования и сушки термочувствительных и большинства органических материалов из-за температурной деструкции. Целью изобретения является повышение качества процессов гранулирования и сушки. Поставленная цель достигается тем, что согласно способу получения гранулированных материалов, преимущественно продуктов микробиологического синтеза, в процессе сушки путем распыления суспензии, подачи теплоносителя и рециркуляции сухого продукта восходящим потоком теплоносителя с пересечением факела распыла потоком частиц сухого продукта и его транспортирования после сушки, сухой продукт подвергают механическому уплотнению и обкатке в процессе транспортирования, после чего классифицируют по крупности и при рециркуляции частицы сухого продукта различной крупности вводят в различные зоиы фа кела распыла, причем крупные частицы подают к корню факела распыла, а мелкие - к его периферии. На чертеже схематически изображена сушилка, в которой осуществляют предлагаемый способ. Сушилка содержит корпус (сушильную камеру 1), в котором размещен распылительный механизм 2. Теплоноситель (сушильный агент) подается по газоходу 3, отработанные газы удаляются по газоходу 4. Для подачи сухого продукта к факелу распыла служит трубопровод 5. Распределение сушильного агента в сушилке осуществляется газораспределителем 6, закрутка газовзве;си сухого продукта осуществляется в винтовом завихрителе 7. На выходе из сушилки установлены шнековый транспортер 8 и классификатор 9. Через патрубок 10 в классификатор подается сжатый воздух, готовый продукт удаляется через патрубок 11, Шнековый транспортер подключен к классификатору через насадок 12 и приводится во вращение электродвигателем 13. Процесс гранулирования и сушки ма териалов в предлагаемой сушилке происходит следующим образом. В сушильной камере 1 распылительной сушилки центробежным распылительным механизмом 2 распыляется суспензия высушиваемого материала. Под образукнцийся факел распыла подается сушильный агент. При этом капли суспензии контактируют с сушильным агентом, распределяются в сушильном объеме, где высушиваются. Сухие частицы продукта оседают на днище камеры 1, по которому скатьшаются к разгрузочному отверстию, соединенному со шне,новым транспортером 8. В плотном сло продукт подается шнеком в классифика тор 9. Одновременно на вход транспор ,тара 8 подаются мелкие фракции продук та из циклонов (не показаны). Классификация продукта осуществляется сжатым воздухом, подаваемым через патрубок 10. Давление сжатого воздуха преодолевается уси1ием, развиваеья 1м шнеком транспортера 8. Таким образом, к продукту в процессе транспортирования прикладывается усилие с двух сторон: со стороны классификатора и со стороны лопасти шнека-. Транспортируемый слой продукта механически уплотняется и перемешивается при вращении шнека. Усилие уплотнения-. изменяется сменным сужающимся насадком 12, который может быть замеке.н специальньи регулируемым устройство В классификаторе 9 происходит . классификация продукта по крупности, товарная фракция (2-4 мм) выводится по патрубку 11 на выгрузку, менее Крупные частицы (0,01-2,0 мм) подаются при высокой концентрации потоком йоздуха по трубопроводу 5 к факелу распыла. На выходе газовзвеси из трубопровода 5 происходит закрутка потока в винтовом завихрителе 7, что приводит к вторичному разделению частиц по крупности, в процессе закручивания крупные частицы, как обладающие большим запасом кинетической энергии, отклоняются от прямолинейного движения в меньшей степени по сравнению с мелкими частицами. Происходит разделение частиц по крупности по вертикали. В газораспределителе 6 частицы продукта захватьшаются потоком теплоносителя, ускоряются и подаются к факелу распыла суспензии. При этом ввод крупных частиц (1,0-2,0 мм) происходит к корню факела, а мелких частиц - (0,01-1,0 мм) к его периферии. В факеле распыпа образуется трехкомпонентный поток (газ капли жидкости + твердые частицы продукта), пpoиcxoдиf столкновение капель с сухими частицами, в результате которых возникает вторичное дробление капель, срыв пограничного парового слоя, смачивание сухих частиц каплями, оседание мелких частиц на поверхность капель, слипание смоченных частиц между собой. Приэтом резко интенсифицируется тепломассоперенос в потоке И пр -исходит гранулообразование. Определяющими факторами этого пр оцесса являются возрастание концентрации су хих частиц в трехкомпонентном потоке и увеличение относительной скорости движения капель и частиц. При введении сухих веществ различной крупности/ в различные зоны факела распыла (крупных частиц - к корню факела, а мелких - к его периферии) значительно увеличивается интенсивность сушки, и гранулирования. В корне факела капли имеют наибольшую скорость и концентрацию, а следовательно, введение в эту зону крупных (более инерционных частиц продукта) увеличивает эффективность столкновений. Крупные частицы обладаю к тому же большей влагоемкостью поэтому смачивание их испаряемой жидкостью в факеле распыла должно быть более полным. Дпигаясь уг корня флкеПиТ к етч;- iie риферии, хорснио с:моч(М1иы. крупные частиц CTa:iK4iiaH.iTf я с. меГ:Кимп чжчИ нами, улапли.п.чют их смоченио iioneix ностьн), после чего рлспреде.пение в,иа Ти идет КПК ниутрь крупных частиц, так и наружу - к слою мелких частиц В {Кяульг.пе капиллщпюго всасывания испарения жидкости, кристаллизации со-пей происходит )чне)1ие гранул. Утяжеле} ие частиц в смачивания увел.ичивает разность cKopocTcT витания круцнь.1х и частиц в су1и 1льном об1-.еме и цроцессе их гэседания на дшяце сушилки, что иовьппает интенсивност) теиломассоткфеноса. Процесс грацу ообразования, сушки и перерасцред.еления влаги между гacтицами различяоГ круцн.ости продолжается в нижней части камеры и в ишековом транспортере 8. Образующиеся гранулы имеют неодинаковую нрочность поэтому тт ебуется приведение их к состоянию oru-11.aKOBOii прочности (стан дартизация ио гтрочиости) , Этот процесс осуществляется в ишекозом транс портере 8 иутем механического уилотнения слоя нродукта и обкатывания Гкгнул (частиц) в процессе транспортирования и перемешивания. Часть гра ну: при этом истирается, крупные vi гранулы сохраняют свою форму и существенно улу цлают ее - истираютг.я рыстуяы, откр1 1ваются не плотно прилипшие частицы. Обработаннь Й таким образом нродукт цоступает в классификатор 9, где разделяется на фракции. Мелкие фракции направляют на рециркуляцию в камеру 1, а крупные гранулы в виде товарной фракции выводят наружу. Дадее процесс повторяется. Повьпиению качества процесса способствует правильно выбранный темпе ратурный режим. Основмое требование к выбору температурного режима и главным образом температуры сушильного агента отсутствие температурно деструкции-материала. При гранудиро нании и cvniKe болыиинства органических веществ температхра сушильного aieHTa, пос.туцающего в распылительную с:уи1илку, выбирается не ниже 50 С, при -(ТОМ отсутствует ухудшение ка..-ства самых термочу и:твите:1ьных матет иа.пов (ферментов, аминокисдот и jp.). Большинство органич.ских веществ пои граиуттировании в процессе распылительной сушки допускает г)1птецение более в,1соких температур (ЗС- С) , Папример, ТО опыту работы 1Л1дродизных заводов при расп1-,1лцтел1-,ной сушке корMORt,ix дрожжей начало температурной /инструкции продукта отмечается при 43О-4 SO (. В качестве СУШИЛЬНОГО агента (няется также воздух пневмотр ацспортной системы, температура к уг о ро г о с о с т а н л я е т При cyiiiKe минеральных веи1,еств начало темцер.ч.турной деструкции соотВ(тствует началу удаления химически С1и1занной влаги. Так при глубокой cyiJiKe каолина - представителя широкого класса минеральнь х веществ, применяемого в многочисден 1ых отраслях ц)5омьш1леннос;ти, удаление химически связанной влаги начинается при 450 С. Для сохранения качества продукта температура рециркулирующего потока теплоносителя выбирается значительно ниже температуры основного потока, чем создается режим осцилли.рования, интенсцфицирую1Ц1п 1 процесс сушки и 1ра1 улообразования . Поэтому темцера-туры сушильного агента в предлагаемом способе целесообраз}ю выбирать в пределах 20-450 С. Применение пр(.;ддагаемого способа позволяет отказаться от установки спецпального обору;;от ания для грануирования материалов. Получение гранулированного продукта непосредственiio ц процессе сушки особенно важно в круц 1отоннажных произ13одствах, так K.iK позволяет перейти на бестарное .p-,:i.iic.Hne и транспортирование продукта гютребителям,

.J.. .;

ft I

.5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| Способ распылительной сушки | 1979 |

|

SU840630A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| Установка для сушки растворов в кипящем слое | 1981 |

|

SU1017893A1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2335715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2326303C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2017 |

|

RU2645372C1 |

СПОСОБ ПОЛУЧЕНИЯ ГРА УЛИРОВАННЫХ МАТЕРИАЛОВ, преимущественно продуктов микробиологического синтеза, в процессе сушки путем распыления суспензии, подачи теплоносителя и рециркуляции сухого продукта восходящим потоком теплоносителя с пересечением факела распьша потоком частиц сухого продукта и его транспортирования после сушки, отличающийся тем, что, с целью повышения качества процессов гранулирования и сушки, сухой продукт подвергают механическому уплотнению и обкатке в процессе транспортирования, после чего классифицируют по крупности и при рециркуляции частицы сухого продукта различной крупности БРОДЯТ в различные зоны (Ьакела распьша,причем крупные частицы подают к корню факела распьша, а мелкие - к его периферии с

Авторы

Даты

1984-09-07—Публикация

1983-05-12—Подача