(54) ЦИФРОВАЯ МАИЖНА ДЛЯ УПРАВЛЕНИЯ ПРОЩССАМИ ЭЛЕКТРОННОЛУЧЕВОЙ МИКРООБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровая машина для управления процессами электронно-лучевой микрообработки | 1974 |

|

SU608163A1 |

| Цифровая машина для управления процессами электринно-лучевой микрообработки | 1975 |

|

SU600562A1 |

| Цифровая машина для управления процессами электронноголучевой микрообработки | 1974 |

|

SU511594A1 |

| Цифровая машина для управления процессами электроннолучевой микрообработки | 1974 |

|

SU477417A1 |

| Цифровая машина для управления процессами электронно-лучевой микрообработки | 1977 |

|

SU702378A1 |

| Устройство для цифровой передачи и приема непрерывного сигнала | 1988 |

|

SU1594579A1 |

| Преобразователь угол-код | 1986 |

|

SU1336242A1 |

| Преобразователь активной мощности в цифровой код | 1987 |

|

SU1451615A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ КВАДРАТНОГО КОРНЯ ИЗ РАЗНОСТИ КВАДРАТОВ ДВУХ ВЕЛИЧИН | 1992 |

|

RU2022359C1 |

| Измерительный прибор | 1988 |

|

SU1589072A1 |

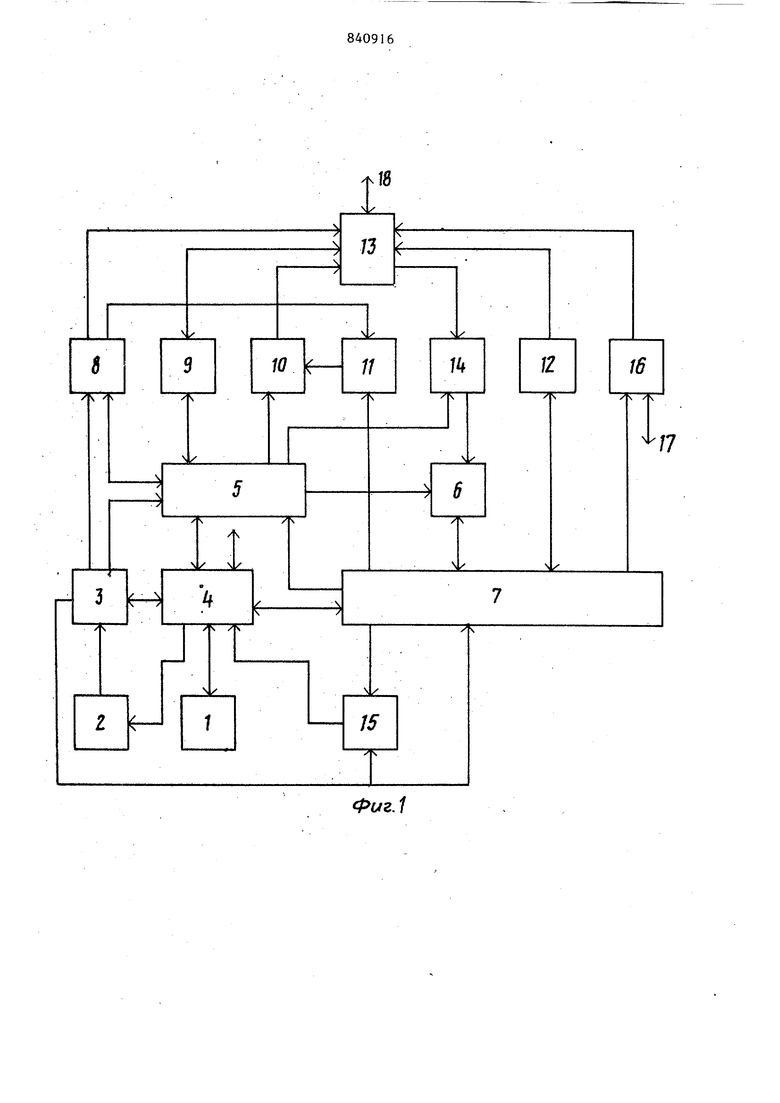

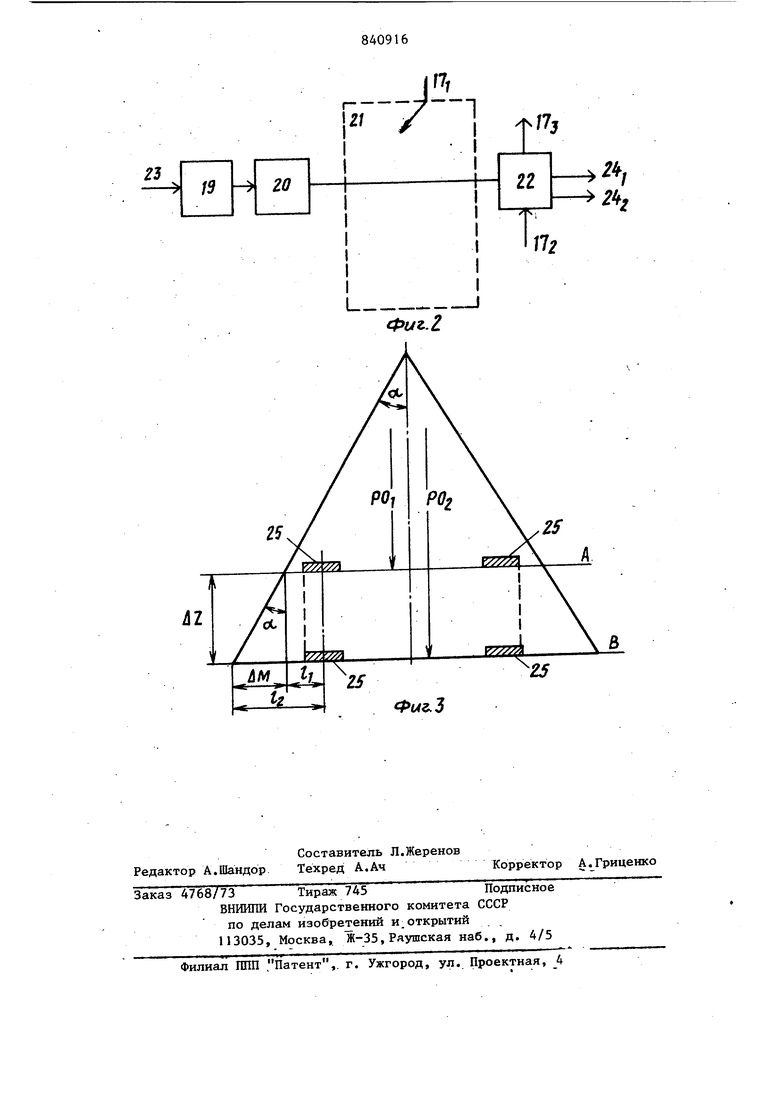

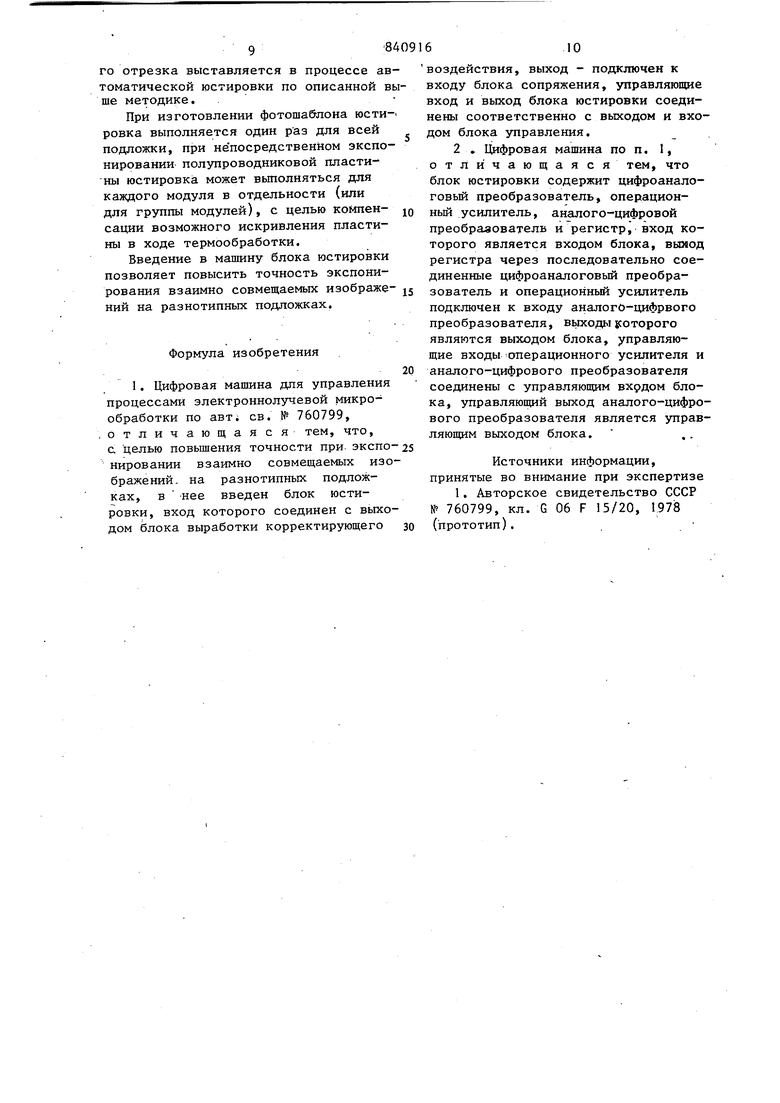

Изобретение относится к вычисл5Гтельной технике и может быть использовано для автоматизированного управления процессами производства компонентов интегральных схем на основе элионной технологии. По основному авт. св. № 760799 известна цифровая машина для управления процессами электроннолучевой микрообработки, содержащая вычислительное устройство, соединенное выходами с блоком задания технологических режимов, блоком отклонения, блоком управления приводами координатного стола, подключенными к блоку сопряжения блок управления, соединенный двусторонними связями с вычислительным устройством, блоком памяти и внешними устройствами, а также соединенный выходом с блоком ввода информации, подключенным к входу блока памяти, измерительное устройство, подключенное входом к вычислительному устройству, амплитудный селектор, соединенный входами с блоком сопряжения и вычислительным устройством, а выходом - с измерительным устройством, блок выработки корректирующего воздействия, имеющий двусторонние связи с блоком управления и измерительным устройством, соединенный также входом с блоком памяти, а выходам - с вычислительным устройством, селектор размеров, подключенный входами к блоку выработки корректирующего воздействия и блоку памяти, а выходом - к блоку управления, блок коррекции масштаба и блок управления ориентацией, соединенные входами с блоком выработки корректирующего воздействия, а входами - подключенные к блоку отклонения и блоку сопряжения соответственно р. С помощью таксой машины осуществляется управление электроннолучевой установ.кой в части комбинированного программного перемещения координа.тного стола с подложкой и пучка по подложке, а также формирование заданных поограммой технологических режимов облучения, с целью создания-на аоверхности подложки микротопологйи интегральной схемы. При экспонировании рисунка на подложке, содержащей какой-либо ранее нанесенный рисунок,, возникает задача . совмещения экспонируемого рисунка с уже имеющимся. Для обеспечения совмещ ния должны быть выполнены три уеловия:ориентация х и у - осей отклонения электронного луча должна совпадать с ориентацией х и у - осей модуля на подложке; масштаб поля отклонения доллсен соответствовать размеру отдельного моду ля; геометрический центр поля отклонения долж.ен совпадать с центром модуля. В известной машине предусмотрена возмолсность ориентации подложки, позиционирования и масштабирования полей отклонения, выполняемые по маркерным знакам, наносимым на подложку при первом экспонировании. Однако даже при правильной ориентации подлолжи ориентация осей отклонения электронного луча и осей мо дуля может не совпадать. Такая дезориентация осей имеет место в том слу чае, если при экспонировании предыдущего и последующего рисунков величина рабочего отрезка будет неодинаковой. . Рабочий отрезок - это расстояние от нижнего полюсного наконечника око чной (фокусирующей)линзы до обрабаты ваемой поверхности. Так как при изме НИИ рабочего отрезка требуется естественно изменять ток фокусирующей линзы, то вследствие взаимодействия отклоняющего и фокусирующего полей происходит поворот осей отклонения луча относительно центра поля отклон ния. Причем этот вид дезориентации о не может быть компенсирован изменени :ем ориентации всей подложки, и единственным путем обеспечения совме щаемости рисунков является сохранени постоянства величины рабочего отрезка от процесса к процессу. При использовании в качестве подложек однотип1Л1х объектов, облада- ющих достаточно высоким постоянство толпшны и плоскопараллельности (нап мер, стекол с хромовым покрытием), .задача обеспечения постоянства рабо чего отрезка не представляет особых сложностей, В этом случае подложка прижимается к плоскости рабочего столика, который фиксируется по высоте в крайнем положении, соответствующем максимальному значению рабочего отрезка. При получении взаимно совмещенных изображений на фотошаблонах и полупроводниковых пластинах экспонированием как тех, так и других электронным лучом такое крепление подложки не может быть использовано, так как толщина стекол существенно отличается от толщины полупроводниковых пластин, имеющих значительный разброс этого размера. Кроме того, поверхность последних в ходе термообработки может быть искривлена от идеальной плоскости до 10 мкм. Для обеспечения же совмещаемости не менее 0,1 мкм по всему полю отклонения величина рабочего отрезка Должна поддерживаться постоянной с точностью не хуже + 5 мкм, Б известной машине отсутствует возможность автоматического определения погрешности установки рабочего отрезка и регулирования его величины, что является недостатком, приводящим к ограничению возможности получения взаимосовмещаемых микроструктур на разнотипных объектах. В тех же случаях, когда такая потребность имеется, величину рабочего отрезка приходится выставлять вручную по наблюдаемому на экране дисплея изображения. Это приводит к снижению и без того недостаточно высокой производительности процесса сканирующей электронолитографии. Цель изобретения - повьш1ение- точности при экспонировании взаимно совмещаемых изображений на разнотипных подложках. Поставленная цель достигается тем, что в цифровую машину введен блок юстировки, вход которого соединен с выходом блока выработки корректирующего воздействия, выход - подключен к входу блока сопряжения, управляющие вход и выход блока юстировдки соединены соответственно с выходом и входом блока управления. Кроме того, в машине блок юстировки содержит цифроаналоговый преобразователь, операционный усилитель, аналого-цифровой преобразователь и регистр, вход которого является входом блока, выход регистра через по следовательно соединенные цифроана- шоговый преобразователь и операционный усилитель подключен к входу аналого-цифрового преобразователя, выходы которого являются выходом блока, управляющие входы операционного усилителя и аналого-цифрового преобразователя соединены с управляющим входом блока, управляющий выход аналого-цифрового -преобразователя является управляющим выходом блока. На фиг. 1 представлена схема машины; на фиг. 2 - пример выполнения блока юстировки; на фиг. 3 - рисунок поясняющий методику определения погрешности. Машина состоит из внешних устройс S , блока 2 ввода информации, блока 3 памяти, блока 4 управления, вычислительного устройства 5, измерительног устройства 6, блока 7 выработки корр тирующего воздействия, блока 8 задания технологических режимов, блока 9 управления приводами координатного стола, блока 10 отклонения, блока 11 коррекции масштаба, блока 12 упра ления ориентацией, блока 13 сопряжения, амапитудного селектора 14, селектора размеров 15, блока 16 юстировки, связи 17 и 18 блоков 16 и 13, регистра 19, цифроаналогового преобразователя 20, операционного усилителя 21, предназначенного для масшта бирования, анапого-цифрового преобразователя 22, входа 23 блока 16, вы ходов 24 и 24,j блока 16, маркерного знака 25. Вычислительное устройство 5 управ ляет перемещением электронного пучка вычисляя его траекторию, в соответствии с информацией, заложенной -в про грамме. Кроме того, оно управляет шаговым перемещением координатного стола по осям х и у, воздействуя на приводы .с помощью блока 9. Блок 8 задания технологических режимов формирует временные параметры воздействия пучка на регистр, а также управляет энергетическими режимами облучения, регулируя при этом масштаб поля отклонения пропорционально значению ускоряющего напряжения путем воздействия на блок 11. Блок 10 отклонения преобразует цифровые значения координат в пропорциональные отклоняющие токи. Блок 13 преобразует сигналы управления, вырабатываемые блоками машины, в регулирующие воздействия, передавая их по связи 18 в электроннолучевую установку. Амплитудный селектор 14 выделяет и формирует сигналы от маркерных знаков или какоголибо другого элемента на подложке, координаты которых фиксируются устройством 6. Блок 7 определяет измеренное значение ширины маркерных знаков и относительно их средних линий рассогл9.сование положения поля отклонения. Селектор размеров 15 иден.тифицирует маркерный знак, сопоставляя отклонение измеренного значения ширины с заданным допуском. Блок 11 корректирует погрешность масштаба поля отклонения путем регулировки размаха отклоняющего тока. Блок 12 управляет ориентацией подложки, воздействуя на привод поворота объектного столика. Блок 16 осуществляет юстировку системы, выставляя необходимое значение рабочего отрезка и корректируя таким образом масштаб поля отклонения и ориентацию осей. При изменении рабочего отрезка происходит поворот осей отклонения электронндго луча, а также меняется масштаб поля отклонения. Из рисунка на фиг. 3 видно, что между рабочим отрезком и масштабом имеется однозначная корреляция - масштаб линейно меняется с изменением рабочего отрезка. Это позволяет опг ределять погрешность установки рабочего отрезка не измерением угла поворота осей, а путем определения погрешности масштаба, что, с одной стороны, упрощает саму процедуру измерения а с другой - позволяет использовать те же самые маркерные знаки, которые примед1яются при выполнении операций позиционирования и масштабирования полей отклонения. Пуст при первом экспонировании подложка занимает положение А на (фиг. 3). Этому положению соответствуют значение рабочего отрезка РО и расстояние E-i от края поля отклоненйя до средней линии маркерного знака 25. При повторном экспонировании подожка занимает -положение В, которому соответствует значение рабочего отезка РОл. Измерение положения пучка тносительно маркерных знаков дает в этом случае расстояние З следовательно, погрешность масштаба ЛМ можно определить как разность расстоя ний. Погрешность установки подложки по высоте liZ равна отношению где d - половина полного угла отклонения электронного пучка. Количество импульсов, которое необход 1мо подать на привод вертикаль,ного перемещения стола, пропорциональ но погрешности д Z с учетом величины шага перемещения стола или шага отсчетного устройства Обычно маркерные знаки 25 наносят ся на таком фиксированном расстоянии один от другого, сопоставление которого с некоторой константой, соответ ствующей полному размаху тока отклонения, дает нулевую погрешность масштаба при определенном значении рабо чего отрезка. Этот рабочий отрезок в дальнейшем и используется при экспонировании всех рисунков. При этом от падает необходимость указывать в про грамме величину предискажения масштаба (Е-и на фиг. 3), а ДМ определяется непосредственно из результата измерения расстояния между маркерными знаками, т.е. используется та же самая микропрограмма, что при коррек ции масштаба. Цифровой код погрешности масштаба из блока 7 заносится в блок 16 юстировки, а именно - в регистр 19 (фиг. С учетом знака погрешности этот код преобразуется в аналоговую форму, например в напряжение, которое подается на вход операционного усилителя 21. Последний преобразует это напряжение с учетом деления ДМ на tg oL, который принимает некоторое дискретное количество значений в соответств с типоразмерами полей отклонения, ис пользуемых в технологическом процессе. Обычно количество типоразмеров невелико как правило, используется 3-5 значений размеров поля отклонени в зависимости от сложности интеграль ной схемы. Это позволяет достаточно просто учитывать tqd, как. масштабный коэффициент с помощью дискретного де лителя, включенного в цепь отрицательной обратной связи операционного 16.8 усилителя. Управление делителем осуествляется по связи 17 с помощью клавиатуры блока внешних устройств 1. Таким образом, на выходе операционного усилителя 21 устанавливается напряжение, пропорциональное ДZ. Это напряжение подвергается обратному преобразованию в цифровую форму с помощью аналого-цифрового преобразователя 22, причем квантование осуществляется с учетом масштабного коэффициента К - величины шага вертикального пет емещения. стола, т.е. величина кванта cfZ соответствует одному шагу перемещения стола. Преобразование осуществляется под воядействием сигналов, формируемых блоком 4 управления. При этом на выходе 17 формируется полнозарядный код величины перемещен}-1я стола для индикации оператору, а на вьгходах 24 или зависимости от знака необходимой коррекции генерируются соответствуюш 1е количества импульсов, поступающие в блок 13 и далее на привод вертикального перемещения стола. i Перед выполнением юстировки подложка должна быть правильно сориентирована, так чтобы оси отклонения луча при.поиске маркерных знаков совпадали с их осями, так как любое отклонение подложки от положения правильной ориентации приводит к уменьшению измеренной величины йМ. Поэтому предварительно выполняется угловая коррекция. Эта процеруда выполняется несколько раз с использованием каждый раз поворота стола на малый угол, при этом методом последовательного приближения достигается такая точность ориентации, которая не требовала бы дополнительных: манипуляций по корректировке поперечного положения стола при его движении от начала до конца ряда модулей на подложке. Поскольку при изменении рабочего отрезка происходит поворот осей отклонения луча, то зависимость д.М от величины рабочего отрезка приобретает нелинейный характер. Для того, чтобы избежать сложностей, связанных с этим явлением, и исключить многократность процедуры юстировки, предварительно выставляется ориентировочное значение рабочего отрезка для случаев, когда подложкой является фотошаблон и ,когда юстируется полупроводниковая пластина. Точное же значение рабочего отрезка выставляется в процессе ав томатической юстировки по описанной в ше методике. . При изготовлении фотоша&лона юсти ровка выполняется один раз для всей подложки, при непосредственном экспо нировании полупроводниковой пластины юстировка может вьтолняться для каждого модуля в отдельности (или для группы модулей), с целью компенсации возможного искривления пластины в ходе термообработки. Введение в машину блока юстировки позволяет повысить точность экспонирования взаимно совмещаемых изображе НИИ на разнотипных подложках. Формула изобретения 1. Цифровая машина для управления процессами электроннолучевой микрообработки по авт; св. № 760799, .отличающаяся тем, что, с целью повьшения точности при экспо нировании взаимно совмещаемых из бражений, на разнотипных подложках, в нее введен блок юстировки, вход которого соединен с выхо дом блока выработки корректирующего воздействия, выход - подключен к ходу блока сопряжения, управляющие вход и выход блока юстировки соединены соответственно с выходом и входом блока управления. 2 . Цифровая машина по п. 1, отличающаяся тем, что блок юстировки содержит цифроаналоговый преобразователь, операционный усилитель, аналого-цифровой преобразователь и регистр, вход которого является входом блока, выход регистра через последовательно соединенные цифроаналоговый преобразователь и операционный усилитель подключен к входу аналого-цифрвого преобразователя, вьгходы которого являются выходом блока, управляющие входы операционного усилителя и аналого-цифрового преобразователя соединены с управляющим вхрдом блока, управляющий выход аналого-цифрового преобразователя является управляющим выходом блока. ,. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 760799, кл. G 06 F 15/20, 19715 (прототип).

Фиг.1

7, 1

Т

П2

I

Фг/г.

Авторы

Даты

1981-06-23—Публикация

1978-07-19—Подача