Изобретение относится к способу получения прост-ых эфиров, в частности диметилового и диэтилового, которые находят широкое применение в химическом производстве в качестве растворителей и промежуточных продуктов в химическом синтезе. Известен способ получение простых эфиров дегидратацией спиртов при ,nepafy pe 15 О-350°С, давлении 1-30 кг/см (в качестве катализатора используют активирчванную окись алюминия) и объемной скорости 1-10 Возможно проведение процесса также в присутствии алюминия на .инертном носителе-кизельгуре 1. Однако окись алюминия в ходе гидротермического процесса дегидратации (за счет спекания) подвергается довольно быстрому старению, что приводит к заметному снижению конверсии спирта в простой эфир уже через 200 ч работы катализатора (фиг, 1). Известен способ получения простых эфиров, в которсм используется катализатор на носителе 2. Указанный недостаток присущ и катализатору на носителе, посколысу кремниевое производное играет роль. инертной подложки, служащей лишь носителем активной составляющей .катализатора . На поверхности такого катализатора также имеет место наличие OH-rpsTtn, способствующих спеканию. Цель изобретения - улучшение технологии процесса. Поставленная цель достигается способом получения простых эфиров дегидратацией; спиртов Р температуре 280-350°С и объемной скорости 1 10 см- в присутствии катализатора, в качестве которого используют окись алюминия, поверхность которой модифицирована слоем двуокиси кремния в количестве 8-18% от веса катализатора. Процесс дегидратации осуществляют в присутствии инертных газов (NgjCO) в твердом или ожиженном слое катализатора при атмосфернсм давлении, Используемый в данном процессе ка тализатор .(окись алюминия) с нанесе ными на его поверхность частичками двуокиси кремния, является более прочны, ч&л обычная активированная окись алюминия, и обеспечивает прозе- дение процесса, по крайней мере, в течение 500 ч без заметного сжижения конверсии. Модифицирование поверхности окиси алюминия двуокисью кремния достигают .посредством обработки поверхности окиси еипюмииия такиьти соединениями как (CaH50)4Si; (CH-0), 51014: (C Hj-VSiCl ; (СНз) (СгН), (CH,0)SiH,SiH5; Н S i/COOCHj/В результате такой обработки обра,зуется поверхностный слой двуокиси кремния за счет реакции ОЧ-групп окиси алюминия и, кремний содержаще го/ соединения. Данные ИК-спектроекопии показьшают, что спектральные полосы при 3795 и 3737 см-, соответствующие различньм ОЧ группам, на поверхност окиси алюминия исчезают, в то время как наблюдается полоса при 3745 см которая характерна для ОН-групп, .связанных с окисью , . для Si -ОН. Пример. Получение катализатора осуществляют следующим образом.

Свойства окиси алюминия типа А

Т а б л и

Ц а

Показатель 100 г окиси алюминия, сп.)иства которой указаны в табя. I, помещают в автоклав е автоподогревг)м вместе с 40 г ()Si. Лвтоклав откачивают и продувают азотом несколько раз, чтобы удалить все следы кислорода, после чего заполняют его азотом под давлением 5 кг/см Я г втоклав нагревают до и выдерживают при этой температуре в течение 4 ч. По окончании автоклав охлаждают, давление снижают и извлеченную окись алюминия подвергают дальнейшей термообработке в азоте в течение 2 ч при 200 С, а затем прокаливают на воздухе при 500°С в течение 4 ч, В полученном таким образом катализаторе содержание двуокиси кремния составляет . Указанный катализатор используют в реакции дегидратации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического бензина | 1974 |

|

SU632296A3 |

| Способ получения третичныхОлЕфиНОВ | 1975 |

|

SU799641A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ НИЗКОМОЛЕКУЛЯРНЫХ СПИРТОВ В ВЫСОКООКТАНОВЫЙ БЕНЗИН И ПРОПАН-БУТАНОВУЮ ФРАКЦИЮ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ НИЗКОМОЛЕКУЛЯРНЫХ СПИРТОВ В ВЫСОКООКТАНОВЫЙ БЕНЗИН И ПРОПАН-БУТАНОВУЮ ФРАКЦИЮ | 2007 |

|

RU2330719C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ЛЕТУЧИХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2170135C2 |

| Способ получения пропилена | 1989 |

|

SU1836311A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВОДОРОДОМ ГАЗОВОГО ПОТОКА | 2004 |

|

RU2386583C2 |

| Катализатор для конверсии окиси углерода | 1981 |

|

SU1165453A1 |

| СПОСОБ СТРУКТУРНОЙ ИЗОМЕРИЗАЦИИ C-C ЛИНЕЙНОГО ОЛЕФИНА ДО МЕТИЛРАЗВЕТВЛЕННОГО ИЗООЛЕФИНА | 1992 |

|

RU2127717C1 |

| Способ получения стирола | 1984 |

|

SU1433408A3 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ В ЦИКЛЕ, СОДЕРЖАЩЕМ ГАЗОВУЮ ТУРБИНУ | 1996 |

|

RU2175724C2 |

Насыпной удельный вес-, г/см

Площадь поверхности, м /г

Оощий объем пор, см /г Пример 2., С1.)авноние каталитических свойстн предлагаемого и известного катализаторов. Одну часть тех1-;ическойj-окиси алюминия типа в виде париков диаметром 3-4 мм, свойства которой ука заны в табл. 1, активируют в токе азота при 450 С и далее используют. в процессе дегидратации для сравнения с предлагаемым катализатором. Вторую часть обрабатывают ( по примеру 1, так что содержани двуокиси кремния в окиси алюминия составляет 10,2%.

Объемная скорость,г/г- ч

Конверсия метанола, мол.%

0,51

301

0,88

1

83Трубчатый реактор со стационарным слоем поочередно заполняют 1 г окиси алюминия,обработанной (С-Н OhSi или 1 г необработанной окиси алюминия. Реактор нагревают до в токе азота, подаваемым со скоростью 400.мл/ч при атмосферном давлении, а затем обрабатывают метанолом, подава /1ьм со скоростью 1г/г-ч. Продукты, выходящие из реактора (азот, диметиловый эфир (ДМЭ) , .вода) анализируют с псм-ощью ГЖХ, При этом побочные продукты отсутствуют. Результаты анализа приведены в табл. 2.. Таблица 2

Из данных таблицы видно, что образотка ( на меняет каталити-j ческйх свойств окиси алюминия типа А в отсутствии давления водяного пара

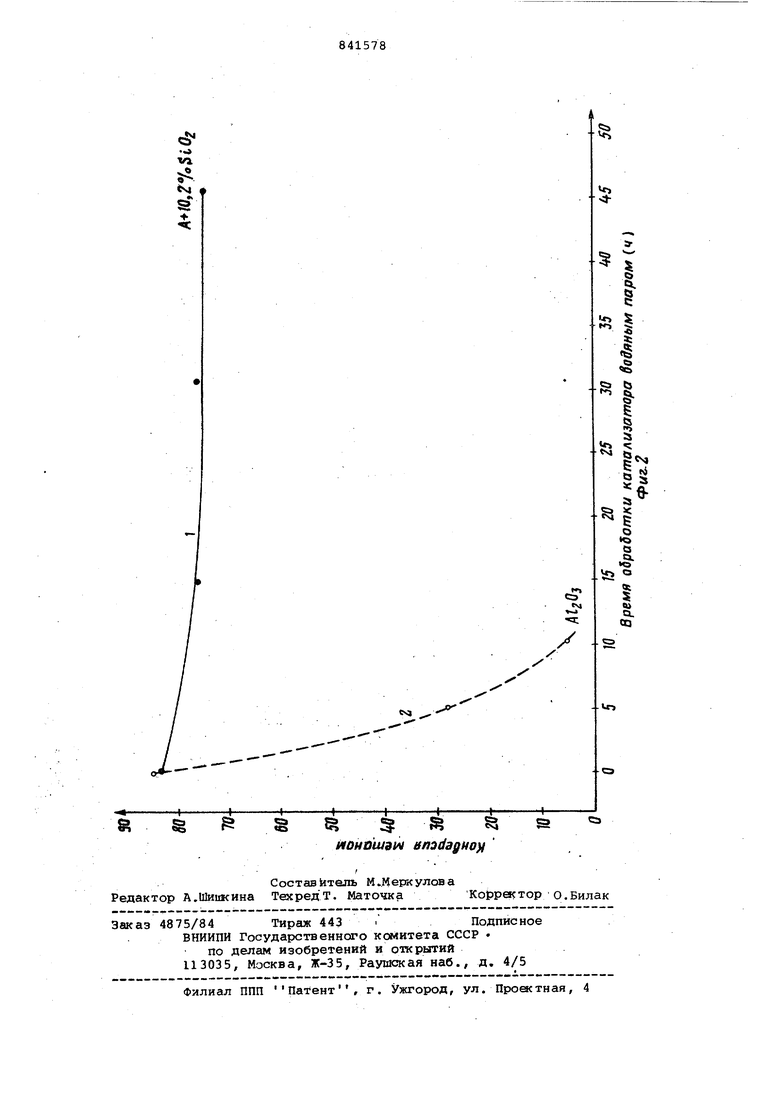

Пример 3. Сравнение устойчивости к старению известного и предлагаемого катализаторов.

Известно, что при дегидратации спиртов до простых эфиров имеет место повышение парциального давления водяного пара, который постепенно со временем снижает активность окиси алюминия.

алюминия типа А и окись аЛюминия типа А +10,2% двуокиси кремния

Конверсия , мол.%

Спад активности катализатора сопровождается спеканием окиси алюминия площадь поверхности которой за 10ч падает до 108 ,

Напротив, окись алюминия типа А, содержащая 10,2% двуокиси кремния, после обработки при 300 С и давлении водяного пара 15 атм, лишь незначительно снижает каталитическую активность (после 46 ч конверсия метанола стабилизируется на 75%).

Кроме того, площадь поверхности катализатора уменьшается в гораздо меньшей степени (после 46 ч она составляет 232 ).

Таким образом-, модифицирование поверхности окиси алюминия двуокисью позволяет сохранить дегидратационные свойства окиси алюминия , неизменннми даже после длительного пребывания в атмосфере водяного пара I-.

подвергают процессу быстрого старения за счет обработки их паром при температуре и давлении водяного пара 15 атм.

Время от времени воду удаляют и с катализатор сушат при и атмосфернсм давлении в токе азота, подаваемом со скоростью,400 мл/ч, а затем подают метанол.

Каталитическая активность катализаторов (известного и предлагаемого) в процессе старения (фиг, 2) последних при температуре и давлении водяного пара 15 атм представлена в табл. 3.

ТаблицаЗ

77;77 75

23,5

при , в то врется как в тех же условиях окись алюминия, необработанная соединениями кретлния, быстро теряет свою активность.

Пример 4 Окись алюминия типа А и сжись алюминия типа А, содержащая 10,2% двуокиси кремния, подвергают старению в присутствииводяного пара в более мягких условиях, а именно при и давлении водяного пара 5,5 атм и азота 2 атм в течение 512 ч.

Периодически отбирают пробы катаизатора с тем, чтобы проследить во ремени изменения их каталитической активности.

Каталитическая активность катализаторов (известного и предлагаемого) при давлении водяного пара 5,5 агм 1И давлении азота 2 атм представлена 55 в табл. 4..

Таблица 4

Объемная скорость,

Г/Гп ч

время обработки, ч

Конверсия СНОСОК, мол.%

Из таблицы видно, что снижение активности катализатора происходит медленнее, чем в примере 2, когда давление пара 15 атм, после 210 ч спад активности гораздо значительнее для скиси алюминия типа А.

Однако с увеличениэл времени обработки до 5l2 ч окись алкмйния типа А все еще продолжает разлагаться, тогда как окись алюминия, Содержащая

Температура,с Давление, атм Объмная скорость, Время обработки, ч Конверсия, мол.%

Продолжение табл. 4

36;115;210;512

36;115;210;512

79;78;78;78

.79;79;72 б1

10,2% двуокиси , не изменяет

своей активности.

Пример 5, Одну часть технической у-окис и алюминия типа В, свойства которой приведены в табл. 5, используют для дегидратации, другую

20 часть обрабатывают ()431 по примеру 1 , так что содержание двуокиси крэлния в катализаторе составляет 8,1%.

280

1

0,8

0;5;10;3б;52;1б8

75;74;73;73;72;71 .Т а б л и ц а 5 ...в « «- Т о . . Свойства окиси алюминия типа В Показатель Насыпной удельный вес, г/см0,95 Площадь поверхности, м /г210 Общий объем пор, см /г40 Обработанную и необработаннуюазота, после чего добавляют ме{C EgQ Si. скись алюминия подвергают AQ танол. старению в присутствии водяного папа т, « при давлении 15 ато.« . ° .В табл. 6 представлена каталитиВоду периодически удаляют и катагвремени старения при давлении водяного лизатор высушивают при 280С в токе 45 пара 15 атм в процессе получения ДЮ. Таблицаб КатализаторОкись алюминия Окись алюминия типа тип В +8,1% двуокиси ческая активность двух образцов окиси алюминия типа В в зависимости от 1сремния Площадь поверхности окиси алюми- ния типа В после 168 ч при 280°С при дашлении. воды 30 атм уменьшается до 90 , тогда как утой же окиси алюминия, содержащей 8,1 % двуокиси кремния, при тех же условиях, исходная площадь.поверхности, составляющая 210 , уменьшается лишь до 195 . Процесс силицирования позволяет достичь практически неизменных свойс сжиси алюминия типа В при дегидратации даже.после длительной обработки ее при 280°С в атмосфере пара, т.е. при условиях, в которых та же самая окись алюминия, предварительно не обработанная производными кремния, бьастро разлагается. Пример 6, Получение диэтилового эфира. о В трубчатый реактор с фиксированн слоем катализатора по примеру 2 вводят 1 г активированной окиси алюмини содержащей 10,2% двускиси кре-1ния, которую нагревают до 270С в токе аз та, подаваемого со скоростью 400 MJj/ под атмосферньм давлением в течение 2ч, а затем загружают этанол с объе ной скоростью 1 г/г ч. Выходящий из реактора поток анализируют с помощью ГЖХ, Побочные продукты отсутствуют.

9,45

9,75

10,05

9,75

9,45

9,60

9,60

83,8

4 83,6

40 84,1

3 84,0

42 84,3

4 84,4

39 83,9

2 83,7

48 84,0

.

4 84,0

45 83,0

3 83,6

50 82,9

2 82,9

46 1соиве1хзия этанола составляет 90%.После 210 ч работы катализатора конверс|ия не меняется.Примеры 7-13. Получение катализатора осуществляют по следующей методике. В автсяслав помещают 150 г шариковой окиси алюминия (тип А), который продувают азотом для удаления кислорода. Затем вводят соответствеино одно из следукпфое соединений, г: (СН,0)д.81С1д, 87,0; 94,5; (С2,Н) SICU 90; (CH-)4SI (С,Н.)э51Н 49,6; (CHjOTsiH SlHg 25,5; (COOCHj) Температуру постепенно повышают до 200С, которую поддерживают в течение 10ч. Избыточное давление сбрасывают и при той же температуре пропускают в течение 4 ч азот для вытеснения продуктов реакции. Затем полученный продукт охлаждают и обжигают при температуре . Полученный таким образом катализатор используют для получения диметйлового эфира с -подвижные слоем катализатора при атмосферном давлении. Условия процесса и полученные результаты приведены в табл. 7. Т а б л и ц а 7

Пример 14. Готовят два слоя псевдоожиженного катализатора, которые состоят соответственно из окиси алкячиния типа А и той же самой окиси , но. обработанной () Si, в результате чего содержение в ней SiO составляет 8,18 Вес. %

.С указанными катализаторами процесс Ведут в трубчатых реакторах с наружные электрическим нагревом, имеющих диаметр 5 см и высоту 80 см.

Пористая диафрагма из запеченного металла, размещенная в нижней Части реактора, позволяет рассеивать поток подаваемого исходного реагента таким образом, чтобы катализатор поддержи9ать в поевдоожиженнем состоянии. Этот слой содержит 200 см катализатора.

Пористая диафрагма размещена и в верхней части реактора для того, чтобы удерживать, самые мелкие части-цы. Катализатор метанол, который предварительно выпаривают при атмо150120 90 75 60 45 30 30

Данные, приведенные в таблице-, показывают что Силицированный ката-, дизатор А+10% SiO после работы .фактически не показывает изменение анализа по крупности, тогда как катализатор из необработанной окиси алюминия типа А деградирует и показывает более ВЕЖзокий процент мелких частиц,

10% (катализатор типа Л t 10i SiO ) .

Гранулеметрическии анализ для .катализаторов типа А и А+10% 510„ представлен в табл. 8.

Как видно из таблицы изменение активности не происходит.

Таблиц

8

. сферном давлении, подают с линейной j, скоростью 8 CMVc, а слой катализатора имеет температуру . Конверсия метанола сначала составляет 85% для обоих катализаторов. Однако по истечении 200 ч работы конверсия необработанной окиси алюминия падает до 77%, в то время как на катализаторе А+10% SiO. конверсия остается на таи же уровне.

После указанного периода работы вновь определяют гранулометрический 30 анализ катализаторов (загрузка CHjOH линейная скорость подачи метанола см/с ; температура 300°С, давление 1 кг/см) , данные которого приведены в табл. 9.

ТаблицаЭ

1,30

8,12

13,05

33,26

10,40

12,50

18,20

3,1.7

Пример 15. По примеру 1 проводят реакцию 10 г окиси алюминия с 7 г (02.45-0)481 а автсжлаве. Обработанную тзисим способом окись алюминия анализируют и определяют в ней содержание двусжиси кремния, которое рав«о 17,2 вес.%,1,г этой окиси а,пкминия (содержашей 17,2% двуокиси к-р&л13,52 133,35 10,30 13,83 17,81 1,60 ния) нагревают до в токе азота (скорость потока 400 мл/ч) при атмосферном давлении, после чего.вврдят :метанол со скоростью 10 г/г-ч. Поток) продуктов реакции, в число которых входит азот, диметиловый эфир, непрореагировавший метанол и вода,, анализируют с помощью ГЖЧ, не обнаруживая при этсм никаких побочных продуктов. Степень превращения метанола состашляет 80%, Пример 16. По примеру 1 проводят реакцию 10 г окиси алкминия с 2 г () Si, Обработанная таким способом окись алюминия содержит 5,1% двуокиси-кремния, 1 г этой окиси алюминия нагревают до в.токе азота при скорости потока 400 мл/ч после чего вводят метанол со скоростью 10 г/г.ч. Поток продуктов реак ции, состоящих из азота, диметилового эфира , непрореагировавшего метано ла и воды, анализируют с помощью ГЖХ При этом никаких побочных продуктов ив at tso tftMH fabomu мталиинмцв (ч fitt-l 55 не обнарузшвдют. Степень превращения метанола составляет 76 мол.%. Формула изобретения Способ получения простык эфиров дегидратацией алифатических спиртов при температуре 280-350С и объемной скорости 1-10 см в присутствии катгшиэатора, содержащего окислы алюминия и кремния, о т л и ч а ющ и и с я тем, что, с целью улучшения технологии процесса, в качестве катализатора используют окись алюминия, поверхность которой модифицирована слоем двуокиси кремния в количестве 8-18% от веса катализатора. Источники информации, Принятые во внимание при экспертизе 1, Патент ФРГ 844740, кл. 120, 5/09, опублик, 29.05.52 (прототип) 2. Выложенная заявка ФРГ №2451850 кл. С 04 В 41/00, опублик. 1972. ..7Г/, iJTplntfftfHUHf (рглясий i/.iSecmweMy ciiocoSy 500 550

vx

«м

:

i«i

I «

1

I N

1

о о CS

VQ о

I

Сэ «м

1

а.

03

«

iNa

Авторы

Даты

1981-06-23—Публикация

1975-11-20—Подача