(54) СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА | 2007 |

|

RU2351580C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА | 2009 |

|

RU2422424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТБУТИЛОВЫЙ И МЕТИЛТРЕТАМИЛОВЫЙ ЭФИРЫ | 2003 |

|

RU2236396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА | 2018 |

|

RU2691076C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КОМПАУНДИРОВАНИЯ БЕНЗИНА | 1994 |

|

RU2070217C1 |

| Способ получения трет.-алкиловых эфиров | 1975 |

|

SU858557A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2448939C1 |

| СПОСОБ ПОЛУЧЕНИЯ С-С-АЛКИЛ-ТРЕТ-С-С-АЛКИЛОВЫХ ПРОСТЫХ ЭФИРОВ | 1994 |

|

RU2070190C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАТАЛИТИЧЕСКИХ СВОЙСТВ КАТИОНИТНЫХ КАТАЛИЗАТОРОВ СИНТЕЗА МЕТИЛТРЕТБУТИЛОВОГО ЭФИРА | 1999 |

|

RU2161302C2 |

| Способ получения изоолефинов с @ -с @ | 1975 |

|

SU906360A3 |

Изобретение относится к способу получения чистых третичных олефинов из соответствующих третичных простых эфиров. При проведении реакции низкомолекулярного спирта со смесью олефинов можно получить только простые треталкильные эфиры, поскольку вторичные олефины реагируют очень медленно, а первичные олефины совершенно инертны. Третичные олефины являются хороши исходным материалам для получения по лимеров и химикалий и поэтому важно вьщелять их в чистом виде. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения третичных олефинов путем разложения третичных алкиловы эфиров при повышенных температуре и давлении в присутствии окиси алюминия . Согласно известному способу моно олефины получают разложением прос.тых эфиров формулы R-O-R , где R алкил или циклоалкил, содержащий тр тичный атом углерода в и -положении а R -С -С -алкил. Разложение проводят при 180-ЗОООс в присутствии водяного пара и катализатора окиси алюминия с удельной поверхностью не менее 25 . Молярное отношение водяного пара к простому эфиру от 10:1 до 1:1. в качестве катализатора используют 0-окись алюминия, содерзхащую до 10 вес.% термостойких анионных групп, таких как SOJI и не содержащую щелочных и щелочноземельных элементов l . Однако, в результате дегидратации первичных спиртов происходит образование диалкилэфиров. Третичные эфиры могут подвергаться димеризации и тримеризации. Такие реакции происходят тем легче, чем выше рабочая температура. Кроме того, образование диалкилэфиров требует дополнительной установки для отделения их от третичных олефинов. Цель изобретения - упрощение технологии процесса, заключающееся в подавлении указанных реакций. Поставленная цель достигается описываемым способом получения третичных олефинов путем разложения третичных алкиловых эфиров при 160-230 С

давлении 6 кг/см- в присутствий катаизатора окиси алюминия, модифицироанной соединением, выбранным из руппы, содержащей 5|(ОС/2Н5) , S i С1 , i () , Clf, S i (), , Si(OCH)

Отличительными признаками являют- 5 я использование окиси алюминия, модиицированной соединением, выбранным з группы, содержащей Si( iCl, Clij S i , CljS i (CjHgO) , i (OCHj,) и проведение процесса при : «Q 1бО-230СС и давлении 6 кг/см -.

Данный способ осуществляется следующим образом.

Количество кремнийорганических групп, связанных с поверхностью окиси алюминия, колеблется от 1 до 20 вес.%. Наиболее предпочтительно 3-8 -вес..

Разложение третичных простых эфиров происходит хорошо при атмосферном давлении, однако, лучше идет 20 процесс при слегка повышенном, что позволяет использовать охлажденную воду для конденсации полученных продуктов.

Способ проводят при часовой объем- 25 ной скорости жидкости (ЧОСЖ), выражаемой отношением объема жидкости к объему катализатора, отнесенных к часу, и достигающей величины от 0,5 до 30 (желательно от 1 до 5). Кон- «ft версия третичного эфира в третичный олефин и первичный спирт является, фактически, количественной. Димеры или тримеры третичных олефинов или третичные спирты не образуются. ,

Данный способ иллюстрируется еледующими примерами.

Пример, в соответствии со способом, описанном в патенте США 2 была приготовлена гранулированная сферическая гамма - ,.40

В минеральное масло, несмешиваемое с водой и поддерживаемое при температуре 9ОС, загружают по каплям смесь ацетата аммония, хлоргидроокиси алюминия и соответствуюш его аген- 45 та желатинизации. На дне колонны собираются шарики, которые соответствующим образом обрабатывают NHa и промывают водой до их кристаллизации в виде альфа-моногидрата. Высушенные, §0 с последующим прокаливанием, шарики переходят в гамма - ,.

100 г приготовленной таким образом гамма - А1г|.0г, загружают в 200 см ()4 Si (этилортосиликат) и держат г в контакте с этой жидкостью в течение одного часа при . После этого твердые частицы отделяют от избыточной жидкости и помещают в кварцевую пробирку, которую помещают в небольшую электрическую печь. В печь вводят 60 поток NQ и массу медленно нагревают до точки кипения тетраэтилсиликата (160-18б С) При этом непрореагировавший силикат полностью отгоняют. Термическую обработку продолжают до дос- 65

тижения температуры в бОО-С. При этой температуре подачу М, прерывают и вместо него вводят воздух.

Полученный продукт представляет собой гамма-А Irj Oij, }:оторая содержит 6,1% SiOi в форме групп SiOH, связанных с поверхностью гамма - ( силоксановыми мостиками А1 - i - ОН Химические характеристики модифицированной таким образом А Ц Oj,: площадь поверхности 220 , суммарная пористость 0,92 см/г, объемная плотность 0,48 г/см.

П р и м е р 2. Гранулированную в виде шариков , получают в соответствии со следующей методикой. На вращающуюся пластину, установленную под наклоном 4Ь относительно горизонтальной плоскости, помещают размельченную в порошок гамма и в процессе вращения пластины порошок опрыскивают 0,1%-ным раствором гидрированной метилцеллкшозы. При этом образуются шарики, размер которых зависит от времени нахо кдения их на пластине и от количества находящегося на ней порошка.

По достижении желаемых размеров шариков, окись алюминия сушат в течение 24 ч при 120с и затем прокаливают на воздухе при SOO-c.

Образец полученной гамма - подвергается той же обработке, что и в примере 1 при нагреве в потоке N до .

На этой стадии поток пара вводят в пробу до достижения полного гидролиза групп - , связанных с кремнием, который, в свою очередь, связан с окисью алюминия через кислородный мостик. Если в потоке не обнаруживается никаких следов , темическую обработку возобновляют в потоке воздуха при до .

В этом случае также получают гамма - ,, которая содержит ь, SiOij в форме rpynn SfOH, связанных с поверхностью гамма - AlgOj,.

Химические и физические характеристики полученной таким образом, гамма - площадь поверхности 2о5 м /г, суммарная пористость 0,88 , объемная плотность 0,51 г/см.

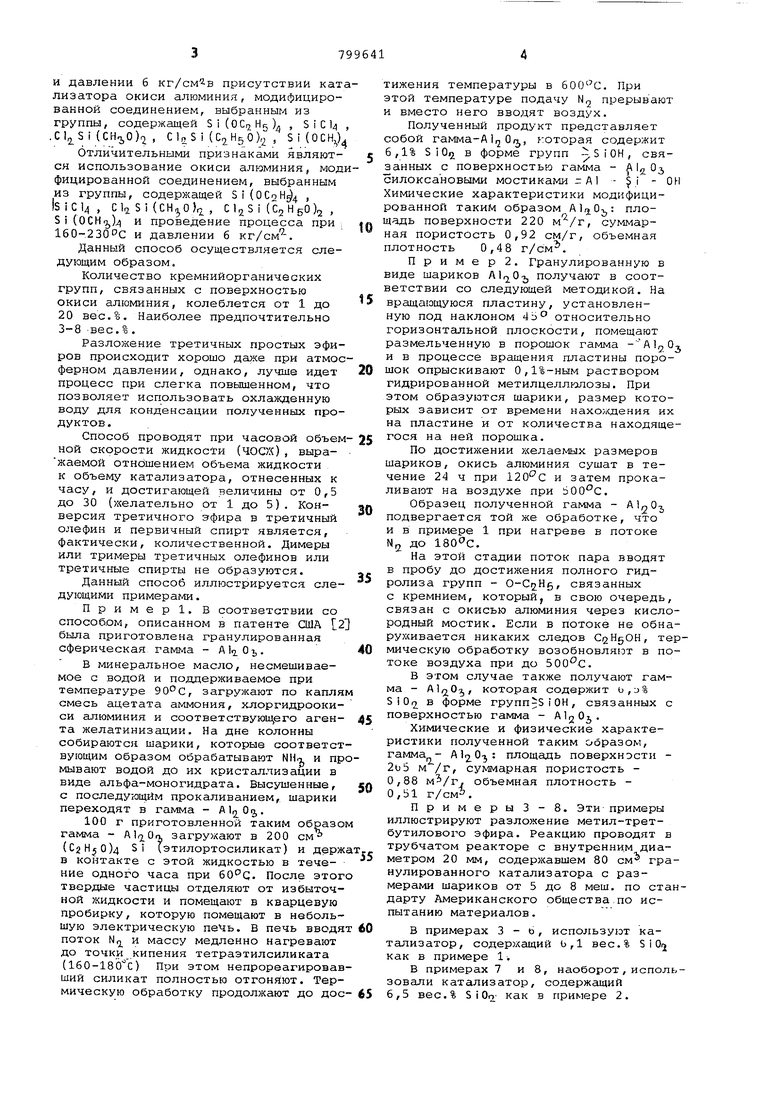

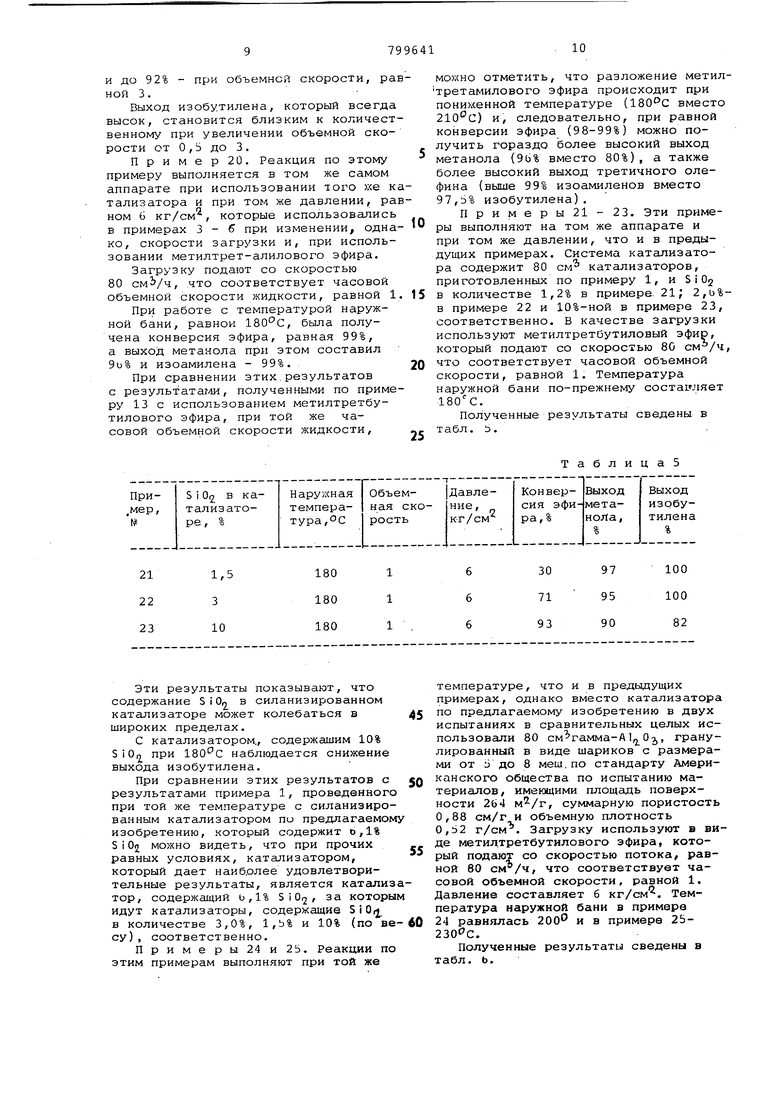

ПримерыЗ-8. Эти примеры иллюстрируют разложение метил-третбутилового эфира. Реакцию проводят в трубчатом реакторе с внутренним диаметром 20 мм, содержавшем 80 см гранулированного катализатора с размерами шариков от 5 до 8 меш. по стадарту Американского общества по испытанию материалов.

В примерах 3 - 6, используют катализатор, содержащий 0,1 вес.% S i Oij как в примере 1.

В примерах 7 и 8, наоборот, исползовали катализатор, содержащий 6,5 вес.% S i как в примере 2. Загрузку, вводимую в реактор посредством дозировочного насоса,нагр вают при определенной температуре пу тем пропускания через, предварительно нагретую, трубку с внутренним диа метром 4 мм и длиной один метр. Температура подогревателя и реактора регулировалась термостатом, содержащим кремнийорганическое масло. По ходу от реактора располагают клапан регулирования давления, установленный на b кг/см и систему сбора продукта, охлаждаемую сухим льдом При сравнении примера 3 с примеро 7 и примера 4 с примером 8 можно видеть, что катализатор, приготовленный по примеру 1, и катализатор, приготовленный по примеру 2, дают при . использовании -по существу те же самые результаты. Примеры9 - 13. Эти примеры касаются реакции разложения метилтретбутилового эфира, которая проводится при использовании той же самой аппаратуры, что и в предыдущих примерах, с использованием катализатора

9

.10 11 12 13

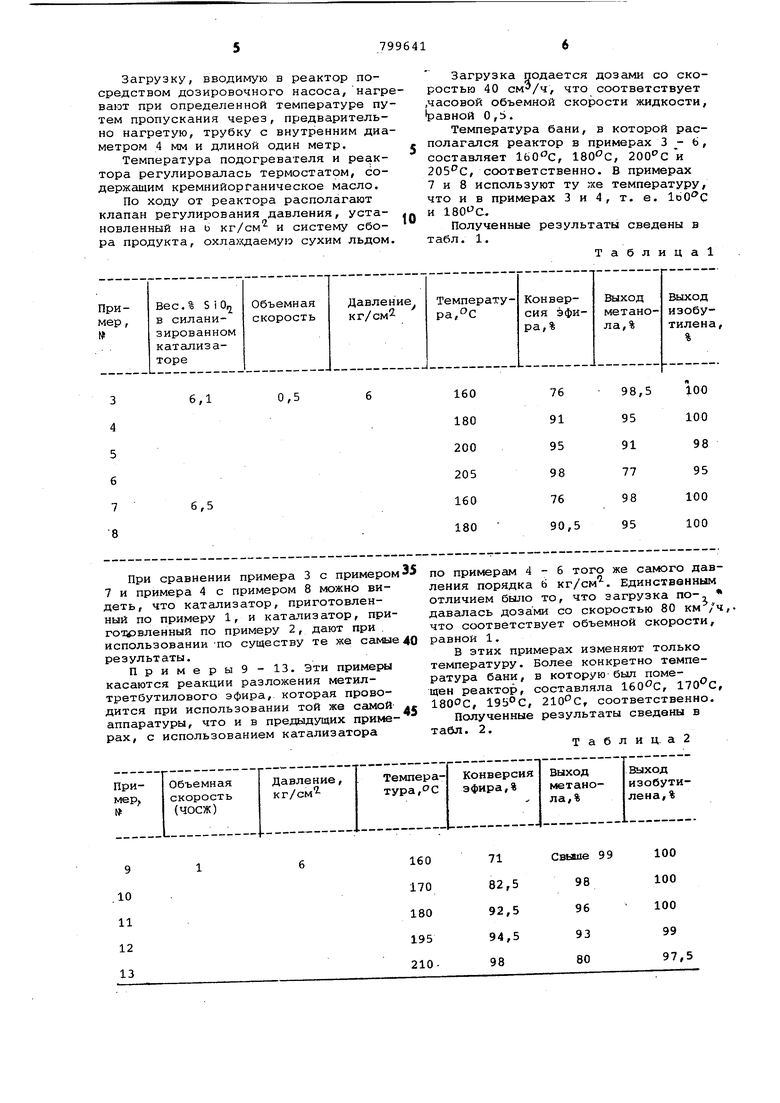

160 170 180 195 210. Загрузка подается дозами со скоростью 40 , что соответствует .часовой объемной скорости жидкости равной 0,S. Температура бани, в которой располагался реактор в примерах 3 - b, составляет , , и , соответственно, в примерах 7 и 8 используют ту же температуру, что и в принюрах 3 и 4, т. е. и . Полученные результаты сведены в табл. 1. Таблица по примерам 4-6 того же самого давления порядка ь кг/см. Единственным отличием было то, что загрузка по-, давалась дозами со скоростью 80 км/ч,что соответствует объемной скорости, равной 1. В этих примерах изменяют только температуру. Более конкретно температура бани, в которую был помещен реактор, составляла , , 1800с, 19Ь°С, 210С, соответственно, Полученные результаты сведены в табл. 2. Таблиц. а2 Как можно видеть из результатов примеров 3 и 9, при работа на объемных скоростях, равных 0,5 и 1, соответственно, и наружной температуре , достигаются внутренние кон версии эфира в пределах 70-7Ь%. при фактически количественных выходах Метанола и изобутилена. При работе в этих условиях в про.мышленных установках непрореагировав ший гексен, после отделения метанола и изобутилена, можно рециркулировать в реактор разло5хения при почт полном исключении образования побочных продуктов и, в частности, прос-, того диметилового эфира. При температуре в переделах от 1оО до конверсия метилтретбутилово го эфира увеличивается без образования больших количеств простого диметилового эфира. При этом выход

Примеры 17 -19. Этими примерами иллюстрируют реакцию разложения метилтретбутилового эфира, которую проводят в том же семом аппарате при том зхе давлении, равном b КГ/СМ- с использованием того же катализатора, что и в примерах 3-6 с той только разницей, что загрузку подают со скоростью 240 см /ч, что

При сравнении примеров 5, 12, 13 и 18, в которых была получена одинаковая конверсия эфира в пределах 94 - 95%, можно заметить, что при часовой объемной скорости жидкости, равной 2 и, 3, улучшается относитель ный выход метанола, который от 91% возрастает до 93% и до 96%.

соответствует часовой скорости жидкости, равной 3.

t В этих примерах изменяют только температуру бани, в которую был помещен реактор. Температура бани составляет , 220С и соответственно.

Полученные результаты сведены в табл. 4.

Таблица4

Аналогичную картину можно видеть при сравнении примеров 6, 13, 1ь и 19, в которых была получена одинаковая конверсия эфира, составившая 98%. Фактический выход метанола повышается до 77-80% при часовой объемной скорости жидкости, равной 0,Ь и 1, до 80% при объемной скорости, равной 2, изобутилена остается фактически количественным также и при этих температурах. Примеры 14 - 1ь. Эти примеры касаются реакции разложения метилтретбутилового эфира, которую проводят в том же самом аппарате, что при том же давлении, равном 6 кг/см с использованием того же катализатора, который использовали в примерах 3-6. Единственное отличие состоит в том, что скорость загрузки составляла 160 см/ч, -, что соответствует часовой объемной скорости жидкости, равной 2. В этих изменяют только температуру бани, в которую помещен реактор. Эта температура составляет, соответственно , 20Ьс, 22gc. Полученные результаты сведены в табл. 3. ТаблицаЗ

и до 92% - при объемной скорости, рав ной 3.

Выход изобутилена, который всегда высок, становится близким к количественному при увеличении объемной скорости от 0,5 до 3.

П р и м е р 20. Реакция по этому примеру выполняется в том же самом аппарате при использовании того же ка тализатора и при том же давлении рав ном G кг/см, которые использовались в примерах 3 - б при изменении, однако, скорости загрузки и, при использовании метилтрет-алилового эфира.

Загрузку подают со скоростью 80 , что соответствует часовой объемной скорости жидкости, равной 1.

При работе с температурой наружной бани, равной , была получена конверсия эфира, равная 99%, а выход метанола при этом составил 9о% и изоамилена - 99%. ,

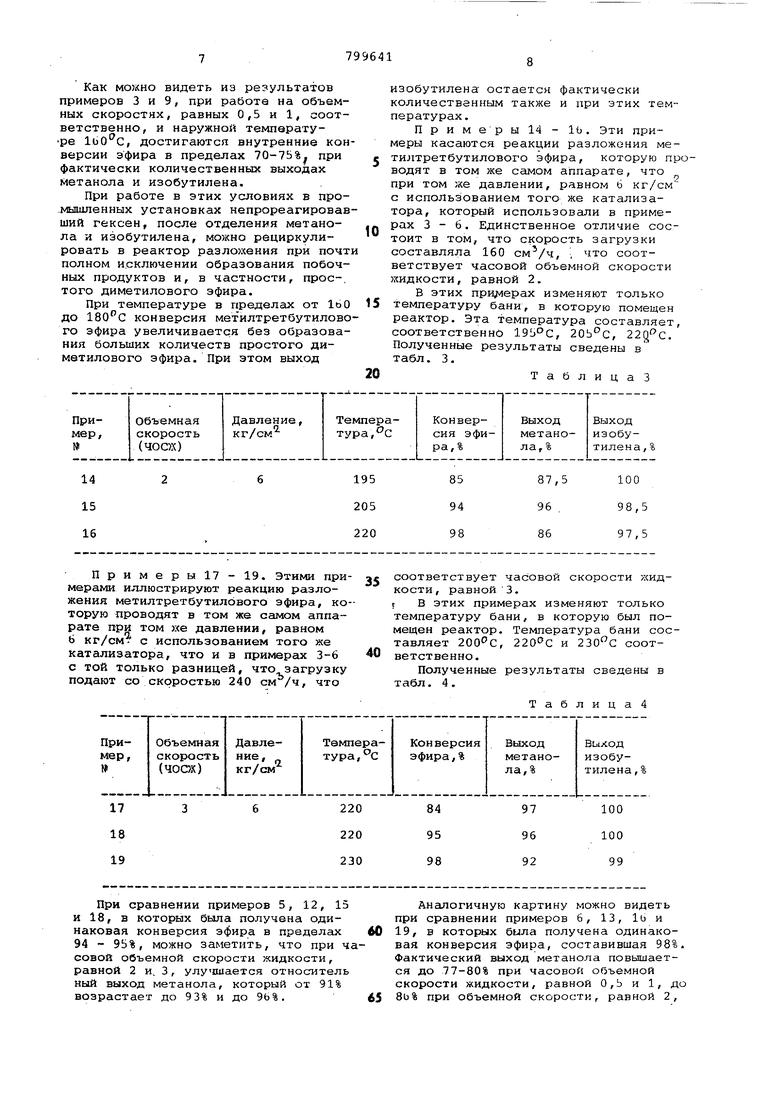

При сравнении этих.результатов с реэульт атагли, полученными по примеру 13 с использованием метилтретбутилового эфира, при той же часовой объемной скорости жидкости. Эти результаты показывают, что содержание S i 0 в силанизированном катализаторе может колебаться в широких пределах. С катализатором., содержашим 10% SiO при 180-с наблюдается снижение выхода изобутилена. При сравнении этих результатов с результатами примера 1, проведенног при той же температуре с силанизиро ванным катализатором по предлагаемом изобретению, который содержит о,1% SiOj можно видеть, что при прочих равных условиях, катализатором, который дает наиболее удовлетворительные результаты, является катализ тор, содержащий ь,1% SiО , за которы идут катализаторы, содержащие S i Orj в количестве 3,0%, 1,Ь% и 10% (по ве су), соответственно. При меры 24 и 25. Реакции по этим примерам выполняют при той же

можно отметить, что разложение метилтретамилового эфира происходит при понихшнной температуре (180°С вместо 210с) и, следовательно, при равной конверсии эфира (98-99%) можно получить гораздо более высокий выход метанола (9ь% вместо 80%), а также более высокий выход третичного олефина (выше 99% изоамиленов вместо 97,5% изобутилена).

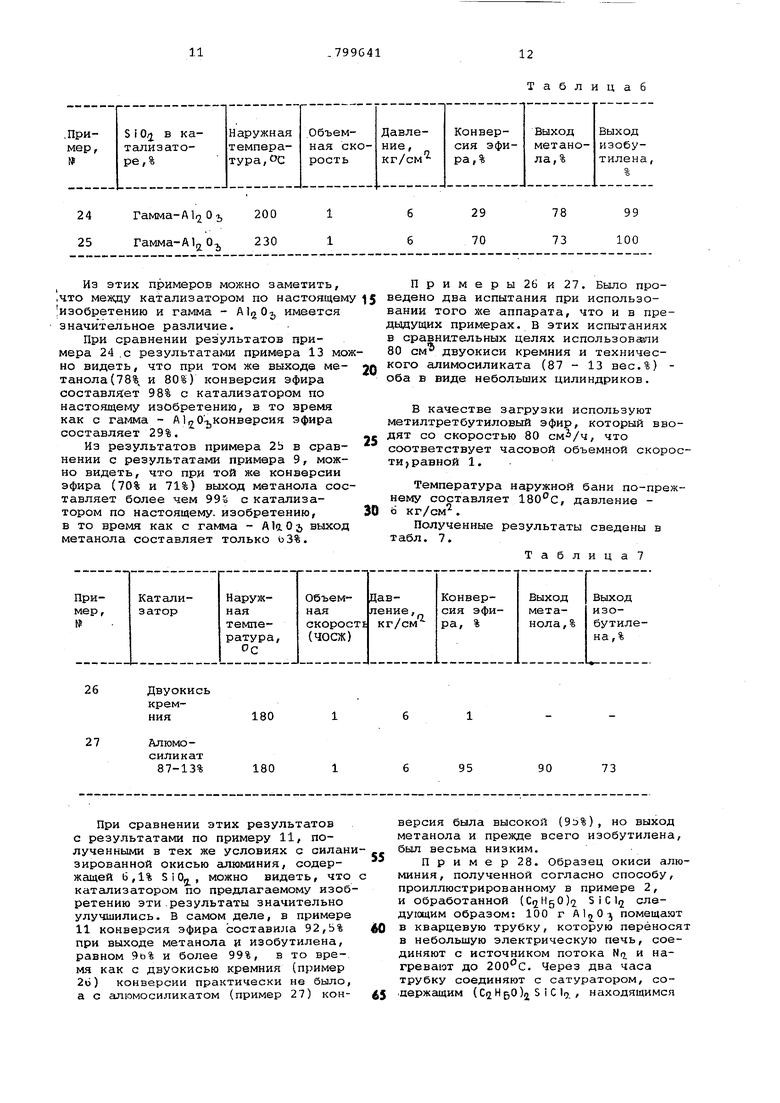

Примеры 21 -23. Эти приме0ры выполняют на том же аппарате и при том же давлении, что и в предыдущих примерах. Система катализатора содержит 80 см катализаторов, приготовленных по примеру 1, и Si02

5 в количестве 1,2% в примере. 21; 2,ь%в примере 22 и 10%-ной в примере 23, соответственно. В качестве загрузки используют метилтретбутиловый эфир, который подают со скоростью 80 , что соответствует часовой объемной

0 скорости, равной 1. Температура наружной бани по-прежнему составляет 180С.

Полученные результаты сведены в табл. 5.

5

ТаблицаЗ температуре, что и в предьвдущих примерах, однако вместо катализатора по предлагаемому изобретению в двух испытаниях в сравнительных целых использовали 80 см гамма-А ,, гранулированный в виде шариков с размерами от 5 до 8 меш,по стандарту Американского общества по испытанию материалов, имеющими площадь поверхности 2()4 , суммарную пористость 0,88 см/г и объемную плотность 0,52 г/см. Загрузку используют в виде метидтретбутилового эфира, который подают со скоростью потока, равной 80 cttr/ч, что соответствует часовой объемной скорости, равной 1. Давление составляет 6 кг/см. Температура наружной бани в примере 24 равнялась и в примере 25230С. Полученные результаты сведены в табл. ь. Из этих примеров можно заметить, ,что между катализатором по настоящем изобретению и гамма - Al,jOj имеется значительное различие. При сравнении результатов примера 24.с результатами примера 13 мо но видеть, что при том же выходе метанола(78%, и 80%) конверсия эфира составляет 98% с катализатором по нacтoяtщe изобретению, в то время как с гаглма А1,01,конверсия эфира составляет 29%. Из результатов примера 2Ь в сравнении с результатами примера 9, можно видеть, что при той же конверсии эфира (70% и 71%) выход метанола сос тавляет более чем 995 с катализатором по настоящему, изобретению, в то время как с гамма - AlaOj выход метанола составляет только ьЗ%.

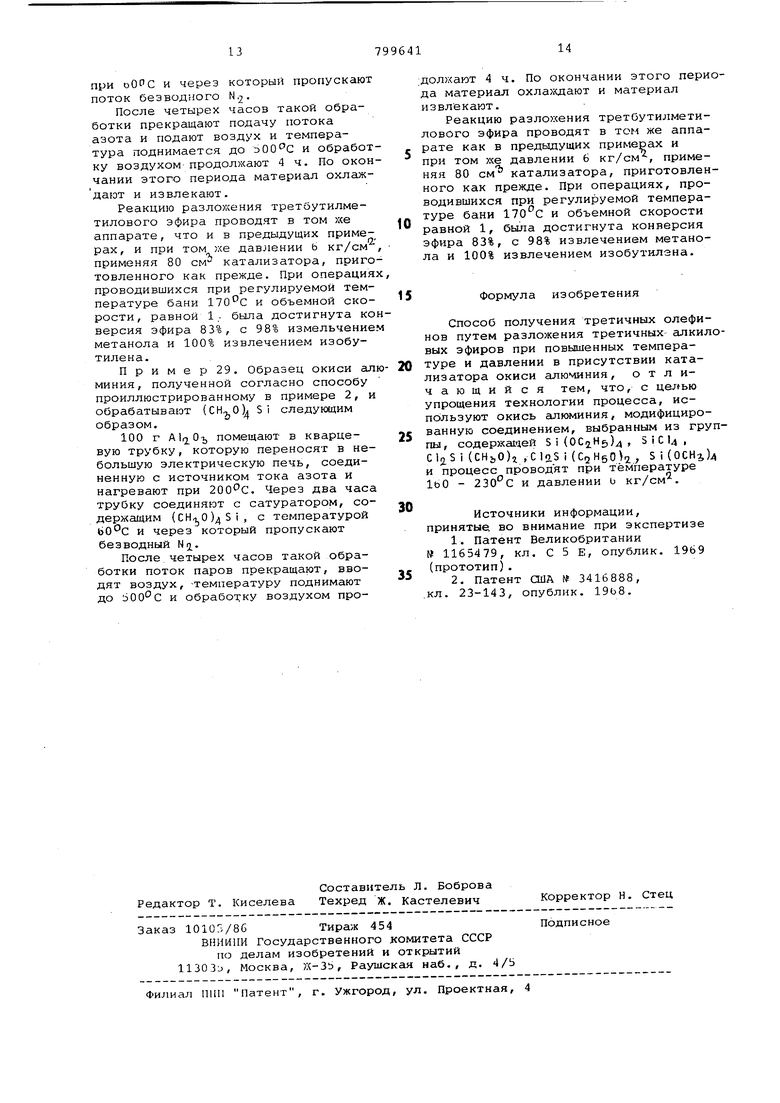

При сравнении этих результатов с результатами по примеру 11, полученными в тех же условиях с силанизированной окисью алюминия, содержащей 6,1% SlOfj,, можно видеть, что с катализатором по предлагаемому изобретению эти.результаты значительно улучшились. В самом деле, в примере 11 конверсия эфира составила 92,5% при выходе метанола и изобутилена, равном 9ь% и более 99%, в то время как с двуокисью кремния (пример 2о) конверсии практически не было, а с алюмосиликатом (пример 27) конТаблицаб

версия была высокой (), но выход метанола и прежде всего изобутилена, был весьма низким.

Пример 28. Образец окиси алюминия, полученной согласно способу, проиллюстрированному в примере 2, и обработанной (( S i С l следующим образом: 100 г помещают в кварцевую трубку, которую переносят в небольшую электрическую печь, соединяют с источником потока Nr и нагревают до 200с. Через два часа трубку соединяют с сатуратором, содержащим ( CQ Н 50 )2 S i С Irj , находящимся Примеры 26 и 27. Было проведено два испытания при использовании того же аппарата, что и в предыдущих примерах. В этих испытаниях в сравинтельных целях использовали 80 см двуокиси кремния и технического алимосиликата (87 - 13 вес.%) оба в виде небольших цилиндриков. В качестве загрузки используют метилтретбутиловый эфир, который вводят со скоростью 80 , что соответствует часовой объемной скорости равной 1. Температура наружной бани по-прежнему составляет 180с, давление 6 кг/см . Полученные результаты сведены в табл. 7. Таблица7

при oOPC и через который пропускают поток беэводяого N После четырех часов такой обработки прекращают подачу потока азота и подают воздух и температура поднимается до и обработку воздухом продолжают 4 ч. По окончании этого периода материал охлаждают и извлекают.

Реакцию разложения третбутилметилового эфира проводят в том )хе аппарате, что и в предыдущих примеpax, и при том давлении b кг/см применяя 80 см катализатора, приготовленного как прежде. При операциях проводившихся при регулируемой температуре бани и объемной скорости, равной 1. бьала достигнута конверсия эфира 83%, с 98% измельчением метанола и 100% извлечением изобутилена.

П р и м е р 29. Образец окиси ешюминия, полученной согласно способу проиллюстрированному в примере 2, и обрабатывают {СН,0)ч Si следующим образом.

100 г , помещают в кварцевую трубку, которую переносят в небольшую электрическую печь, соединенную с источником тока азота и нагревают при 200с. Через два часа трубку соединяют с сатуратором, содержащим )д5, с температурой и через который пропускают безводный Ntj..

После четырех часов такой обработки поток паров прекращают, вводят воздух, -температуру поднимают до 500С и обработку воздухом продолжают 4ч. По окончании этого периода материал охлаждают и материал извлекают.

Реакцию разло хения третбутилметилового эфира проводят в том же аппарате как в предыдущих примерах и при том же давлении 6 кг/см, применяя 80 см катализатора/ приготовленного как прежде. При операциях, проводившихся при регулируемой температуре бани и объемной скорости

0 равной 1, 6HJia достигнута конверсия эфира 83%, с 98% извлечением метанола и 100% извлечением изобутилэна.

Формула изобретения

Способ получения третичных олефинов путем разложения третичных алкиловых эфиров при повышенных температуре и давлении в присутствии катализатора окиси , отличающийся тем, что, с целью упрощения технологии процесса, используют окись алюминия, модифицированную соединением, выбранным из группы, содержавшей S i (OCiHg) , S i С Ц , C12.S i (СНз,0)г ,CloS i (), S i (OCHa,) и процесс проводят при температуре IbO - 230с и давлении ь кг/см.

Источники информации, принятые, во внимание при экспертизе

№ 1165479, кл. С 5 Е, опублик. 1969 (прототип).

Авторы

Даты

1981-01-23—Публикация

1975-08-01—Подача