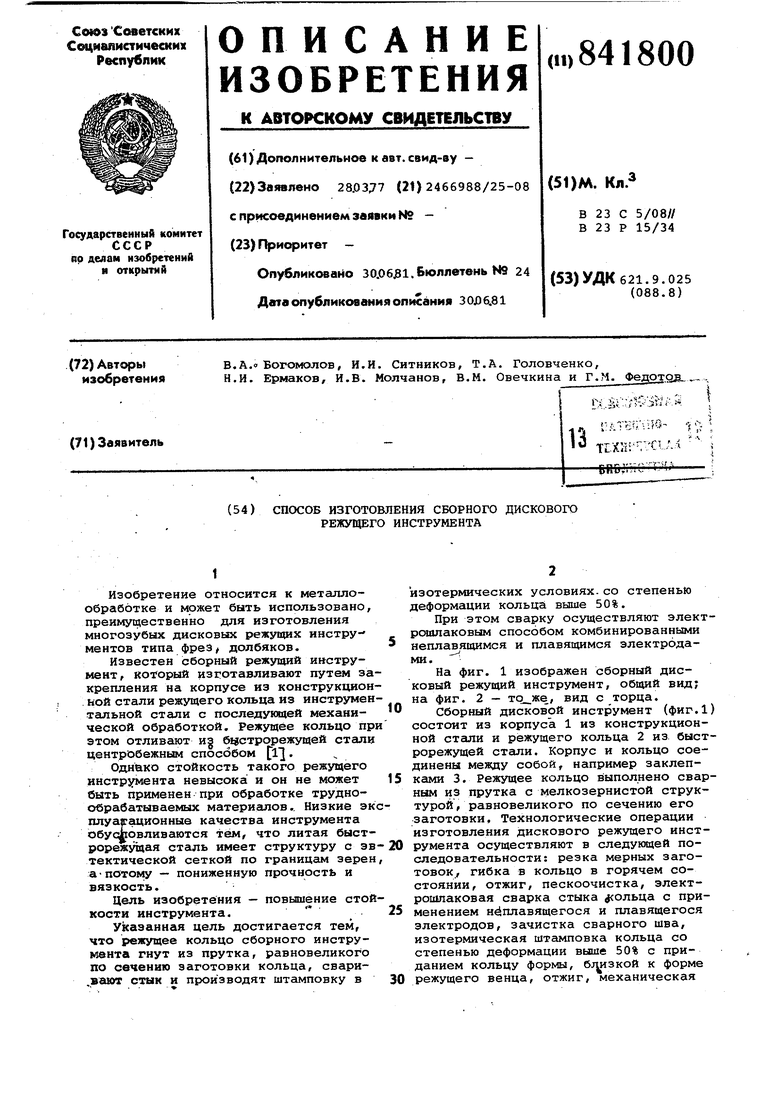

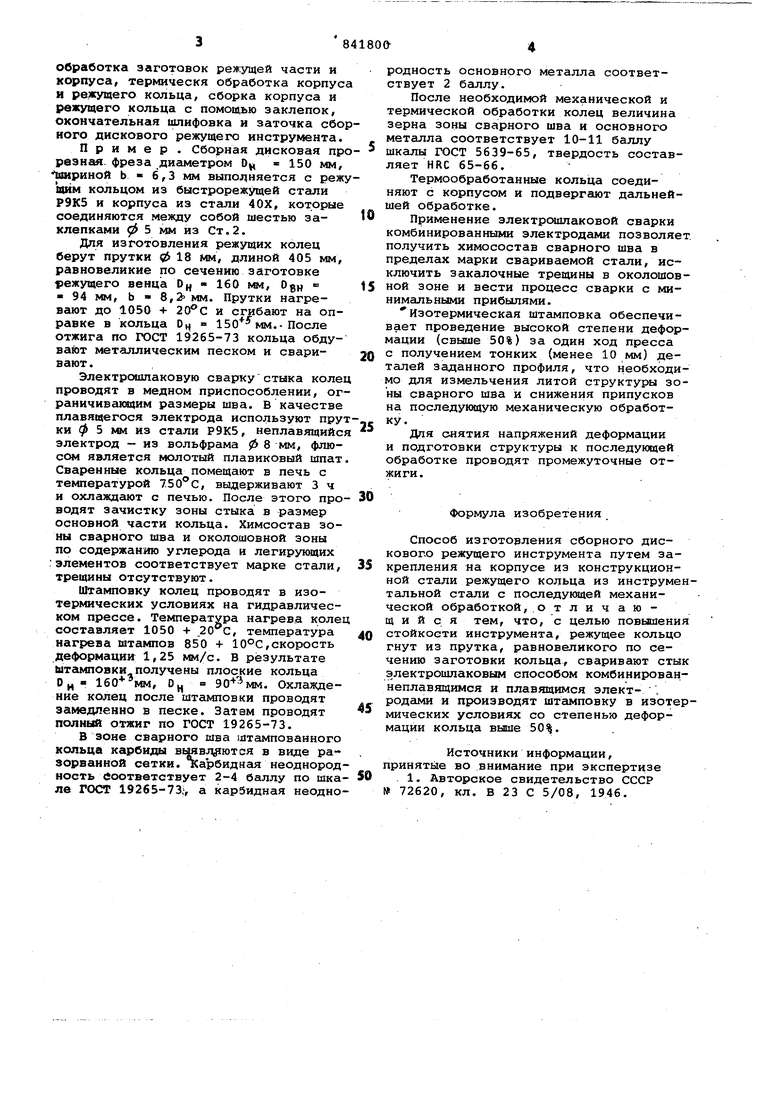

Изобретение относится к металлообработке и может быть использовано преимущественно для изготовления многозубых дисковых режущих инстру- ментов типа фрез долбяков. Известен сборный режущий инструмент, ко-горый из1 отавливают путем за крепления на корпусе из конструкцион ной стали режущего кольца из инструмен тальной стали с последукяцей механической обработкой. Режущее кольцо пр этом отливают и§ быстрорежущей стали центробежным способом . Однако стойкость такого режущего инструмента невысока и он не может быть применен при обработке труднообрабатываемых материалов.. Низкие эк плуарационные качества инструмента обусловливаются тем, что литая быст рорежущая сталь имеет структуру с зв тектической сеткой по границам зере а-потому - пониженную прочность и вязкость. Цель изобретения - повышение сто кости инструмента. Указанная цель достигается тем, что режущее кольцо сборного инструкзента гнут из прутка, равновеликог о по сечению заготовки кольца, свари.вают стык и производят штамповку в изотермических условиях.со степенью деформации кольца выше 50%. При этом сварку осуществляют электрошлаковым способом комбинированными неплавящимся и плавящимся электродами. На фиг. 1 изображен сборный дисковый режущий инструмент, общий вид; на фиг. 2 - , вид с торца. Сборный дисковой инструмент (фиг.1) состоит из корпуса 1 из конструкционной стали и режущего кольца 2 из быстрорежущей стали. Корпус и кольцо соединены между собой, например заклепкалш 3. Режущее кольцо выполнено сварным из прутка с мелкозернистой структурой , равновеликого по сечению его заготовки. Технологические операции изготовления дискового режущего инструмента осуществляют в следующей последовательности: резка мерных заготовок, гибка в кольцо в горячем состоянии, отжиг, пескоочистка, электрошлаковая сварка стыка ольца с применением нёплавящегося и плавящегося электродов, зачистка сварного шва, изотермическая штамповка кольца со степенью деформации выше 50% с приданием кольцу формы, близкой к форме режущего венца, отжиг, механическая Обработка заготовок режущей части и корпуса, термически обработка корпус и режущего кольца, сборка корпуса и режущего кольца с помощью заклепок, окончательная шлифовка и заточка сбор ного дискового режущего инструмента. Пример. Сборная дисковая про резная, фреза дигметром Оц ° 150 мм, шириной Ь - 6,3 мм выпол няется с режу щим кольцом из быстрорежущей стали Р9К5 и корпуса из стали 40Х, которые соединяются между собой шестью заклепками ф 5 кол из Ст.2. Для изготовления режущих колец берут прутки 0 18 мм, длиной 405 мм, равновеликие по сечению заготовке режущего венца DI 160 кел, 94 мм, b 8,2 мм. Прутки нагревают до 1050 + и сгибают на оправке в кольца Оц .-После отжига по ГОСТ 19265-73 кольца обдувают металлическим песком и сваривают. Электрсяолаковую сварку стыка коле проводят в медном приспособлении, ог раничиваккцим размеры шва. В качестве плавящегося электрода используют пру ки 0 5 KD4 из стали Р9К5, неплавящийс электрод - из вольфрама 0 8 мм, флюсом является молотый плавиковый шпат Сваренные кольца помещают в печь с температурой , выдерживают 3ч и охлаждают с печью. После этого про водят зачистку зоны стыка в размер основной части кольца. Химсостав зоны сварного шва и околошовной зоны по содержанию углерода и легирукнцих элементов соответствует марке стали, трещины отсутствуют. Штамповку колец проводят в изотермических условиях на гидравлическом прессе. Температура нагрева коле составляет 1050 + .20 С, температура нагрева штампов 850 + ,скорость деформации 1,25 мм/с. В результате штамповки получены кольца О , 160 мм, Оц . Охлаждение колец после штамповки проводят замедленно в песке. Затем проводят полный отжиг по ГОСТ 19265-73. В зоне сварного шва штампованного кольца карбиды выяво ются в виде разорванной сетки, карбидная неоднород ность Соответствует 2-4 баллу по шка ле ГОСТ 19265-73;, а карбидная неодно родность основного металла соответствует 2 баллу. После необходимой механической и термической обработки колец величина зерна зоны сварного шва и основного металла соответствует 10-11 баллу шкалы ГОСТ 5639-65, твердость составляет HRC 65-66. Термообработанные кольца соединяют с корпусом и подвергают дальнейшей обработке. Применение электрсшлаковой сварки комбинированными электродами позволяет получить химосостав сварного шва в пределах марки свариваемой стали, исключить закалочные трещины в околошовной зоне и вести процесс сварки с минимальными прибылями. Изотермическая штамповка обеспечивает проведение высокой степени деформации (свыше 50%) за один ход пресса с получением тонких (менее 10 мм) деталей заданного профиля, что необходимо для измельчения литой структуры зоны сварного шва и снижения припусков на последующую механическую обработку. Для снятия напряжений деформации и подготовки структуры к последующей обработке проводят промежуточные отжиги. Формула изобретения Способ изготовления сборного дисковог.о режущего инструмента путем закрепления на корпусе из конструкционной стали режущего кольца из инструментальной стали с последуквдей механической обработкой,.отличающийся тем, что, с целью повьвяения стойкости инструмента, режущее кольцо гнут из прутка, равновеликого по сечению заготовки кольца, сваривают стык электрошлаковым способом комбинированнеплавящимся и плавящимся элект- . родами и производят штамповку в изотермических условиях со степенью деформации кольца выше 50. Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР № 72620, кл. В 23 С 5/08, 1946.

Pu.l

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущего инструмента | 1989 |

|

SU1715497A1 |

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2005 |

|

RU2287593C1 |

| Способ изготовления режущего инструмента | 1979 |

|

SU834162A1 |

| Способ изготовления режущего инструмента | 1978 |

|

SU722647A1 |

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2002 |

|

RU2219255C1 |

| ДИСКОВАЯ ФРЕЗА | 1991 |

|

RU2022726C1 |

| Способ изготовления заготовки для режущего инструмента | 1981 |

|

SU1009678A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК ИНСТРУМЕНТА ТИПА ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2023526C1 |

| Способ термической обработки сварного режущего инструмента | 1982 |

|

SU1122716A1 |

| Способ изготовления концевого режущего инструмента | 1990 |

|

SU1738467A1 |

Авторы

Даты

1981-06-30—Публикация

1977-03-28—Подача