Изобретение относится к изготовлению инструмента с рабочей частью из порошковой быстрорежущей стали и мо жет быть использовано для изготовления режущего инструмента на машиностроительных и специализированных заводах.

Известен способ изготовления сварного режущего инструмента, включающий ковку быстрорежущей стали и соединение ее со сталью крепежной части посредством сварки трением или плавлением и последующую термическую обработку,,

Недостатки данного способа ботки - повышенная твердость стали и опасность возникновения нафталинистого излома при последующей закалке и, вследствие этого, невысокая стойг кость инструмента о

Известен способ изготовления режущего инструмента, включающий ковку литых быстрорежущих сталей с температуры 1100-1150°С и нагрев под закалку откованных заготовок сразу же после ковки без промежуточного отжига, закалку и трехкратный отпуск при 560°С по 1 ч , порезку заготовок на пластинки для отрезных резцов и приваривание пластинок к державке инструмента, термическую обработку крепежной части инструмента на необходимую твердость.

сд

.Ј

го 1

Недостатком указанного способа является необходимость нагрева под закалку откованных пластин, что снижает эффект горячей пластической деформа- :ции вследствие развития процессов рекристаллизации и полигонизации и уменьшает стойкость инструмента При этом дополнительная термическая обработка пластин и последующая термичес- кая обработка крепежной части вызывает удорожание обработки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготов- пения режущего инструмента, включающий сварку режущей части с хвостовиком и пластическое формообразование сварной заготовки, в котором с целью повышения стойкости и снижения трудоемкости изготовления режущего инструмента после сварки производят изотермическую выдержку в температурном интервале Нн - ...Мн + 300°С.

Недостатком известного способа является то, что пластическое формообразование проводят после сварки режущей части с хвостовиком. Так как де- фюрмируемость углеродистой и быстрорежущей сталей различна, то в процессе формообразования на стыке возможно появление трещин и несплошностей, что при приложении рабочей нагрузки на инструмент приводит к возникновению напряжений, .способствующих распространению трещин по телу инструмента, а следовательно, снижению стойкости. Кроме того, наличие изотермической выдержки в интервале температур удо- рожает процесс.

Цель „изобретения - повышение стойкости инструмента и снижение себестоимости обработки.

Поставленная цель достигается тем, что согласно способу изготовления ре- жущего инструмента, включающему пластическое формообразование рабочей части инструмента ковкой, закалке подвергают рабочую часть непосредственно после ее формообразования с температуры ковки, затем проводят механическую обработку, между рабочей и крепёжной частями размещают металлическую прослойку, соединение рабочей и крепежной частей осуществляют расплавлением при 950-1150°С промежуточной металлической прослойки, а отпуск проводят после соединения рабочей и крепежной частей с градиентом

температур по высоте режущей частиГв соответствии с выражением

dt

dt

-dx k 3F

t

a-t -

- длительность отпус0

5

5 0

0

5

0

t ка, мин,

температура отпуска на поверхности рабочей части, С; a,b, k - постоянные для различных марок сталей и размеров инструмента ,

х - расстояние от режущей кромки к крепежной части инструмента, мм.

Благодаря этому повышается стойкость и снижается себестоимость обработки.

Способ изготовления режущего инструмента, преимущественно резцов, с рабочей частью из порошковой быстрорежущей стали осуществляется следующим образом.

Упрочнение закалкой после пластического формообразования порошковой быстрорежущей стали проводят с температуры ковочного нагрева 1100-1200°С после многократной вытяжки заготовки с охлаждением в масле через 1-2 с после окончания ковки. Такое упрочнение приводит к повышению плотности структурных несовершенств, в частности дислокаций, формирует мелкозернистую структуру с ультрадисперсной карбидной фазой. При этом карбидная неоднородность очень незначительна. Термоупрочненную рабочую часть соединяют с крепежной частью пайкой путем использования в качестве припоя тонкой насквозь борированной низкоуглеродистой стальной пластины с температурой плавления 950-4150°С. Верхняя граница температуры плавления припоя не должна превышать температуру начала быстрого роста зерна порошковой быстрорежущей стали. Для закаленной непосредственно после быстрорежущей стали максимальная температура ковки не должна быть выше 1150 С. Кроме того, нагрев выше 1150°С уменьшает эффект упрочнения закалкой непосредственно после формообразования. Нижняя граница температуры плавления припоя не должна быть ниже 950 С ввиду того, что более низкая температура плавления не обеспечивает достаточную скорость протекания диффузионных процессов в процессе напайки и не обеспечивает быстрого и надежного соединения рабочей части с крепежной частью инструмента. Малая толщина промежуточной прослойки приводит к быстрому ее расплавлению и обеспечивает высокую скорость напайки. При этом малая глубина провали в газовой печи до 1150 С, выдерживали при этой температуре Зб мин, а затем ковали на паровоздушном молоте Ml 34 с массой падающих частей 3 т со степенью деформации 55%, с междеформационной паузой 0,5 с. Время ковки составило 60 с. Через 2 с после окончания ковки пластины охлаждали в

грева рабочей части в процессе напай-«0 масле И-12А (фиг.Т). Твердость пласки не устраняет эффект упрочнения закалкой непосредственно после формообразования.

Встречная термодиффузия элементов через границы рабочей части - жидкий припой и жидкий припой - крепежная часть обеспечивает быстрое и надежное соединение рабочей части инструмента с крепежной частью.

тин после закалки непосредственно после формообразования составляла HRC 64-66, карбидная неоднородность

-была незначительна (1 балл по ГОСТ 19265-78). Структура характеризовалась мелкозернистым строением (12 номер по ГОСТ 5639-82) и равномерно рас пределенной мелкодисперсной карбидной фазой с размером карбидов 0,3-0,5 мкм

Отпуск проводят после соединения рабочей и крепежной частей с градиентом температур по высоте режущей .части в соответствии с выражением

dt ,dt ST. k dF

где

Ј

a-t -g- - длительность отпуска

; МИН/ . . -. .

t - температура отпуска на поверхности рабочей часта,°С| a,b,k - постоянные для различных марок сталей и размеров инстру мента

х - расстояние от режущей кромки к крепежной части инструмен- TSL Ј мм}

который обеспечивает получение требуемых служебных свойств рабочей части инструмента, одновременно с этим температура отпуска крепежной части инструмента обеспечивает сохранение требуемых механических свойств ее. ;

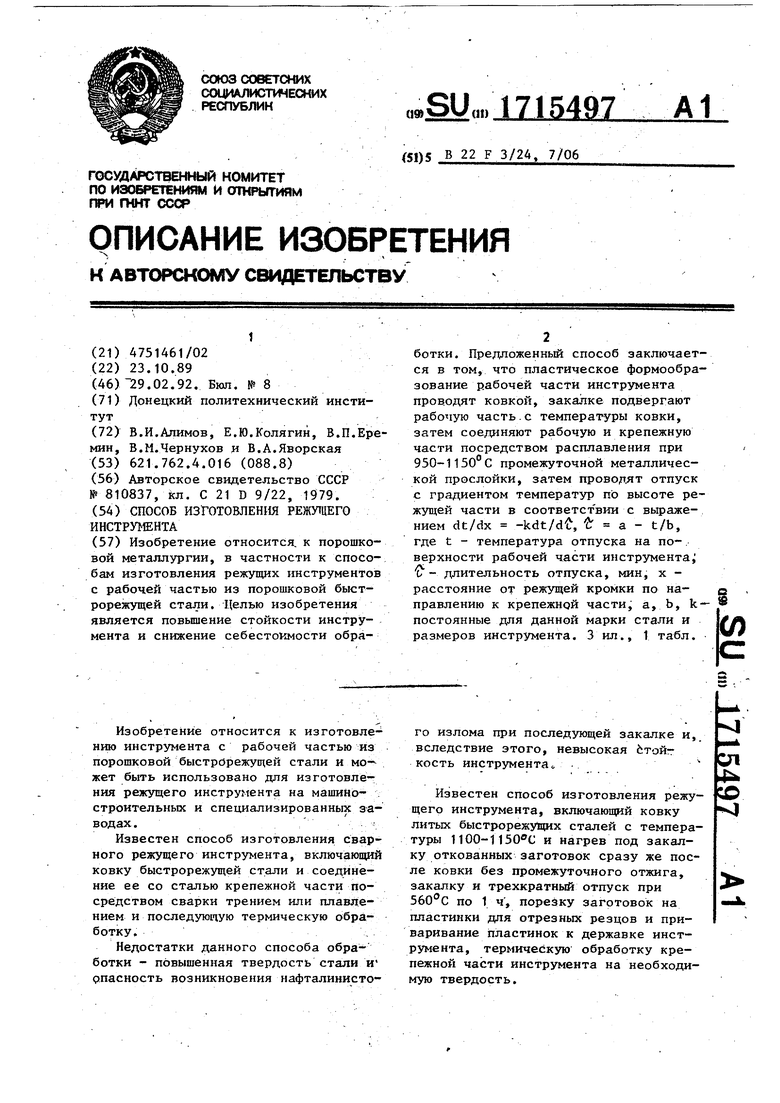

При м е р. Для практической реализации данного способа изготовления режущего инструмента брали заготовку 1 (фиг.1) диам. 75 мм и высотой 5®мм из порошковой быстрорежущей стали РТ2МЗК5Ф2-МП следующего химического

вали в газовой печи до 1150 С, выдерживали при этой температуре Зб мин, а затем ковали на паровоздушном молоте Ml 34 с массой падающих частей 3 т со степенью деформации 55%, с междеформационной паузой 0,5 с. Время ковки составило 60 с. Через 2 с после окончания ковки пластины охлаждали в

масле И-12А (фиг.Т). Твердость плас

тин после закалки непосредственно после формообразования составляла HRC 64-66, карбидная неоднородность

была незначительна (1 балл по ГОСТ 19265-78). Структура характеризовалась мелкозернистым строением (12 номер по ГОСТ 5639-82) и равномерно распределенной мелкодисперсной карбидной фазой с размером карбидов 0,3-0,5 мкм.

После этого из пластин 2 изготавливали рабочую часть режущего инструмента, в частности для отрезных резцов, которую соединяли с крепежной частью инструмента, изготовленной из конструкционной, стали 40Х путем пайки ТВЧ с использованием в качестве припоя насквозь борированной ниэкоуглеро- дистой стальной пластины 3 толщиной 0,3 мм с температурой плавления 1100°С. В качестве флюса применялась бура (фиг.2).

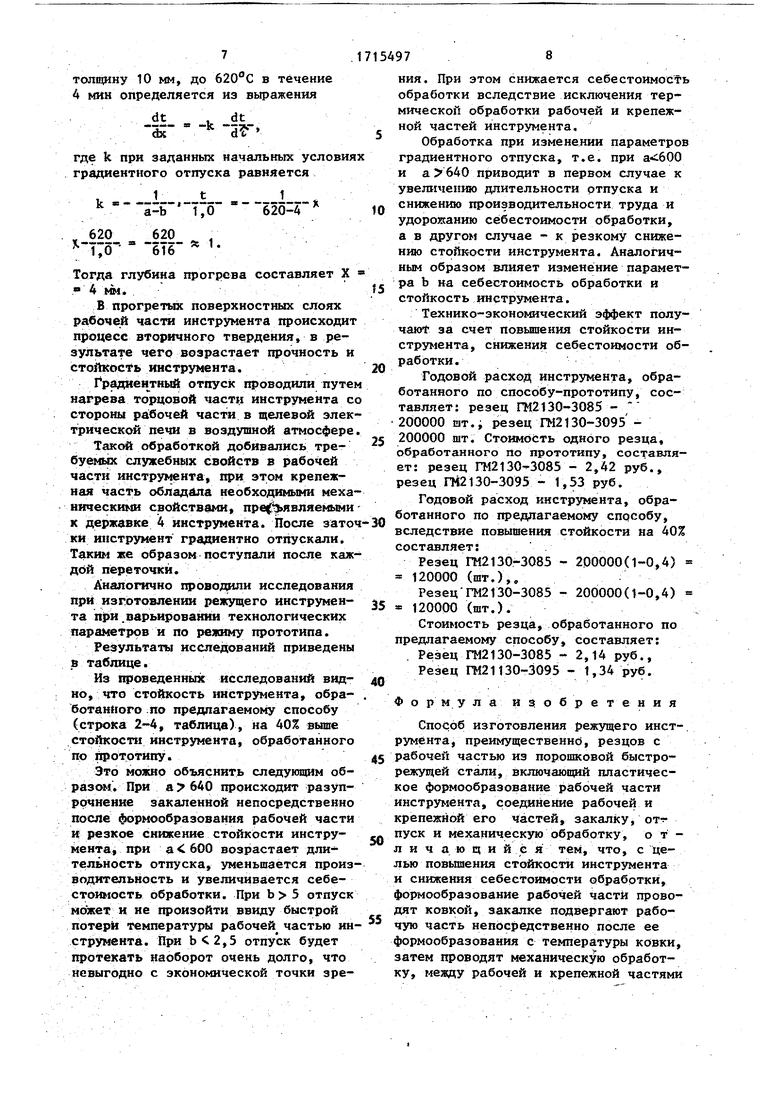

После напайки проводили градиентный отпуск (фиг.З). Выбор параметров отпуска проводили следующим образом. Температура отпуска для конкретного времени отпуска определялдсь эмпирически. Для порошковой быстрорежущей стали Р12М31 5Ф2-МП .при температуре отпуска 620°С время выдержки составляет 5 мин.

Постоянная а представляет собой интервал допустимых температур отпуска, при которых кратковременный пуск порошковых быстрорежущих сталей обеспечивает требуемые свойства работ чей части.

Постоянная b характеризует темп понижения температуры в стали по тол

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| Быстрорежущая сталь | 1977 |

|

SU737493A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ термической обработки инструмента из порошковых быстрорежущих сталей | 1985 |

|

SU1315493A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ изготовления заготовок режущего инструмента из слитков | 1983 |

|

SU1142209A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ИНСТРУМЕНТА | 2014 |

|

RU2547978C1 |

| СПОСОБ КРЕПЛЕНИЯ РЕЖУЩЕЙ ПЛАСТИНЫ К ДЕРЖАВКЕ РЕЗЦА | 2004 |

|

RU2274517C2 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

Изобретение относится, к порошковой металлургии, в частности к способам изготовления режущих инструментов с рабочей частью из порошковой быстрорежущей стали. Целью изобретения является повышение стойкости инструмента и снижение себестоимости обработки. Предложенный способ заключается в том, что пластическое формообразование рабочей части инструмента проводят ковкой, закалке подвергают рабочую часть.с температуры ковки, затем соединяют рабочую и крепежную части посредством расплавления при 950-1150°С промежуточной металлической прослойки, затем проводят отпуск с градиентом температур по высоте режущей части в соответствии с выражением dt/dx -kdt/dЈ, Ј а - t/b, где t - температура отпуска на по-. верхности рабочей части инструментаj Ј - длительность отпуска, мин, х - расстояние от режущей кромки по направлению к крепежной части, a, b, k - постоянные для данной марки стали и размеров инструмента. 3 ил., 1 табл. (Л С

состава j %: С 1,05; Мп 0,29, Si Д,85; 50 пластины и, определенная эмпириS 0,031; Сг 5,25$ N1 .0,55; Мо 4,00; V 3,10; W 14,30; Со 5,1. Твердость f заготовок составляла НВ 248-255 и они.имели структуру сорбитообраэного: перлита с равномерно распределенной мелкодисперсной карбидной фазой с размером частиц до 1 мкм. Карбидная неоднородность соответствовала 1 баллу по ГОСТ 19265-78. Заготовки нагре55

чески, она для порошковых быстрорежущих сталей изменяется от 2,5 до 5.

Для порошковой быстрорежущей стали Р12МЗК5Ф2-МП а 620, Ь 4.

Градиентный отпуск проводили при

в течение 4 мин. Отпуск был двухкратным. При заданных параметрах градиентного отпуска глубина прогрева рабочей части инструмента, имеющей

600°С

пластины и, определенная эмпири

чески, она для порошковых быстрорежущих сталей изменяется от 2,5 до 5.

Для порошковой быстрорежущей стали Р12МЗК5Ф2-МП а 620, Ь 4.

Градиентный отпуск проводили при

в течение 4 мин. Отпуск был двухкратным. При заданных параметрах градиентного отпуска глубина прогрева рабочей части инструмента, имеющей

600°С

толщину 10 мм, до 620°С в течение 4 мин определяется из выражения

dt dx

, dt

-k зг

где k при заданных начальных условиях градиентного отпуска равняется

15

Тогда глубина прогрева составляет X . 4 мм.

В прогретых поверхностных слоях рабочей части инструмента происходит процесс вторичного твердения, в результате чего возрастает прочность и стойкость инструмента.

Градиентный отпуск проводили путем нагрева торцовой части инструмента со стороны рабочей части в щелевой электрической печи в воздушной атмосфере.

Такой обработкой добивались требуемых служебных свойств в рабочей части инструмента, при этом крепежная часть обладала необходимыми механическими свойствами, предъявляемыми w ботанного по предлагаемому способу, к державке 4 инструмента. После заточ-30

20

25

Обработка при изменении параметр градиентного отпуска, т.е. при а«с60 и а 640 приводит в первом случае увеличению длительности отпуска и снижению производительности труда и удорожанию себестоимости обработки, а в другом случае - к резкому сниже нию стойкости инструмента. Аналогич ным образом влияет изменение параме ра b на себестоимость обработки и стойкость инструмента.

Технико-экономический эффект пол чают за счет повышения стойкости ин струмента, снижения себестоимости о работки.

Годовой расход инструмента, обра ботанного по способу-прототипу, сос тавляет: резец ГМ2130-3085 - 200000 шт.; резец ГМ2130-3095 - 200000 шт. Стоимость одного резца, обработанного по прототипу, составл ет: резец ГМ2130-3085 - 2,42 руб., резец ГМ2130-3095 - 1,53 руб.

Годовой расход инструмента, обра

вследствие повышения стойкости на 4 составляет:

кИ инструмент градиентно отпускали. Таким же образом поступали после каждой переточки.

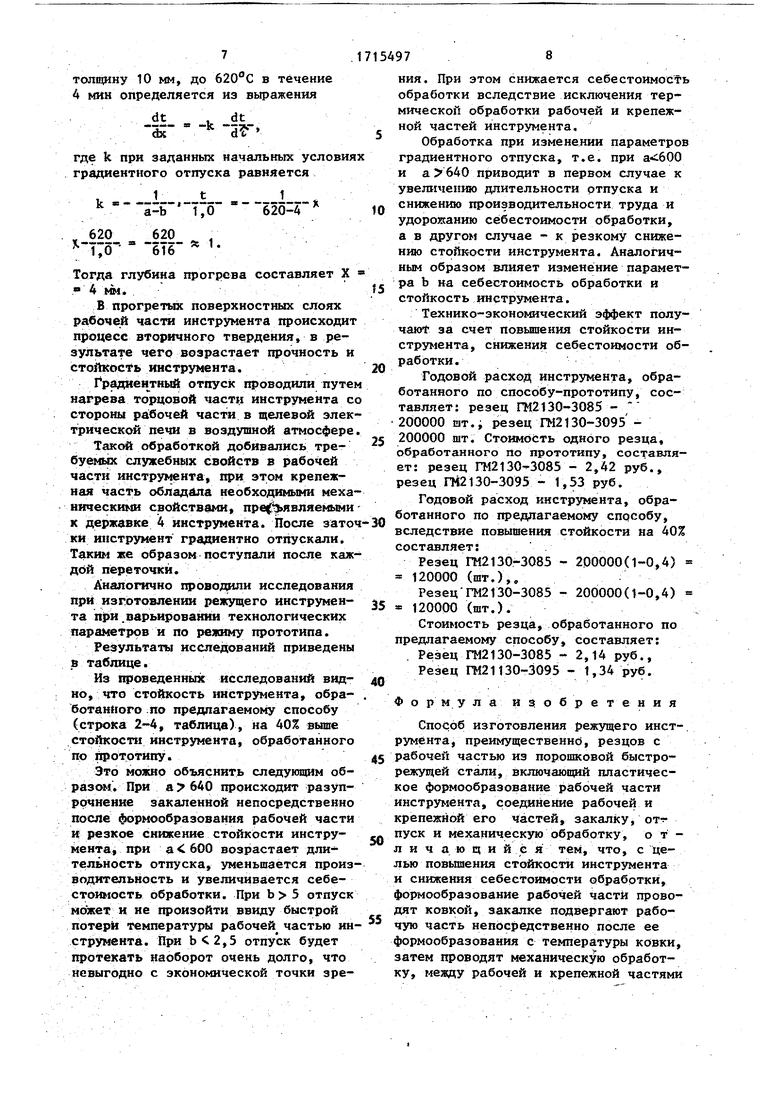

Аналогично проводили исследования при изготовлении режущего инструмента при.варьировании технологических параметров и по режиму прототипа.

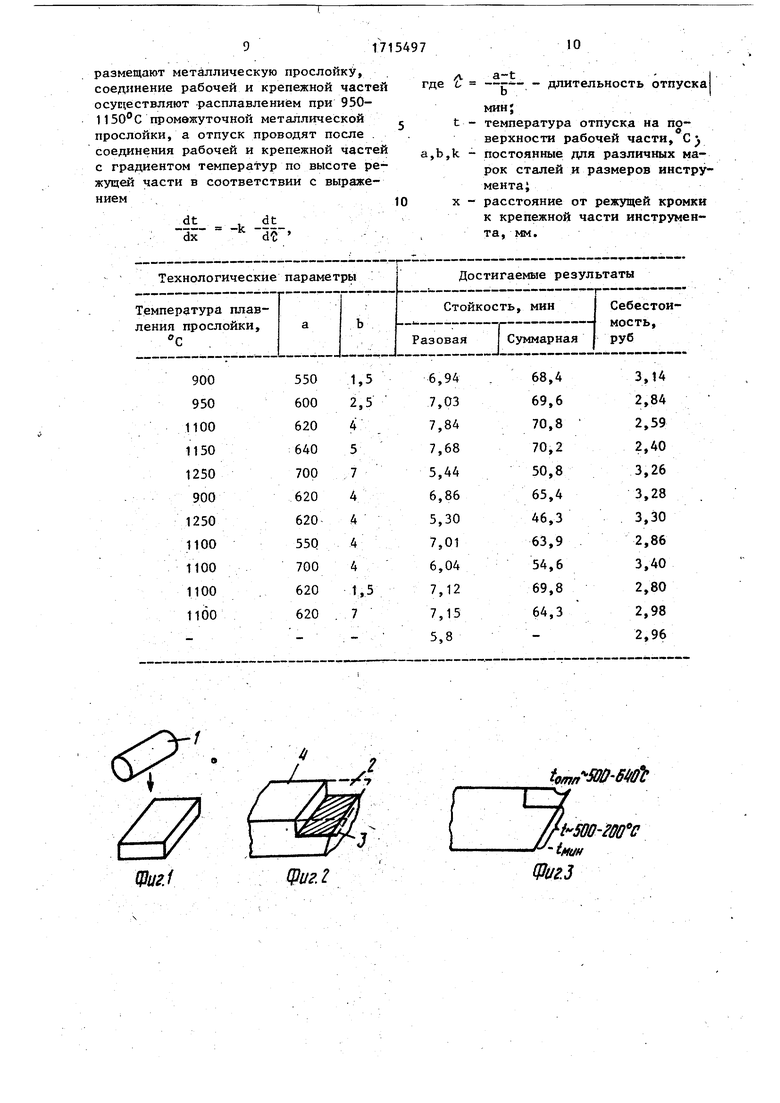

Результаты исследований приведены в таблице.

Из проведенных исследований видно, что стойкость инструмента, обра- ботанного по предлагаемому способу (строка 2-4, таблица), на 40% выше стойкости инструмента, обработанного по прототипу.

Это можно объяснить следующим образом. При происходит разупрочнение закаленной непосредственно после формообразования рабочей части и резкое снижение стойкости инструмента, при а 600 возрастает длительность отпуска, уменьшается производительность и увеличивается себестоимость обработки. При Ъ 5 отпуск может и не произойти ввиду быстрой потери температуры рабочей частью инструмента. При ЬС2,5 отпуск будет протекать наоборот очень долго, что невыгодно с экономической точки зре

0

5

ния. При этом снижается себестоимость обработки вследствие исключения термической обработки рабочей и крепежной частей инструмента.

Обработка при изменении параметров градиентного отпуска, т.е. при а«с600 и а 640 приводит в первом случае к увеличению длительности отпуска и снижению производительности труда и удорожанию себестоимости обработки, а в другом случае - к резкому снижению стойкости инструмента. Аналогичным образом влияет изменение параметра b на себестоимость обработки и стойкость инструмента.

Технико-экономический эффект получают за счет повышения стойкости инструмента, снижения себестоимости обработки.

Годовой расход инструмента, обработанного по способу-прототипу, составляет: резец ГМ2130-3085 - 200000 шт.; резец ГМ2130-3095 - 200000 шт. Стоимость одного резца, обработанного по прототипу, составляет: резец ГМ2130-3085 - 2,42 руб., резец ГМ2130-3095 - 1,53 руб.

Годовой расход инструмента, обработанного по предлагаемому способу,

вследствие повышения стойкости на 40% составляет:

Резец ГМ2130-3085 - 200000(1-0,4} 120000 (шт.),„

Резец ГМ2130-3085 - 200000(1-0,4) 120000 (шт.).

Стоимость резца, обработанного по предлагаемому способу, составляет:

Резец ГМ2130-3085 - 2,14 руб.,

Резец ГМ21130-3095 - 1,34 руб.

Формула изобретения

Способ изготовления режущего инст-. румента, преимущественно, резцов с рабочей частью из порошковой быстрорежущей стали, включающий пластическое формообразование рабочей части инструмента, соединение рабочей и крепежной его частей, закалку, от-г пуск и механическую обработку, о т - л и ч а ю щ и и с я тем, что, с целью повышения стойкости инструмента и снижения себестоимости обработки, формообразование рабочей части проводят ковкой, закалке подвергают рабочую часть непосредственно после ее формообразования с температуры ковки, затем проводят механическую обработку, между рабочей и крепежной частями

размещают металлическую прослойку, соединение рабочей и крепежной частей осуществляют расплавлением при 950- 1150°С промежуточной металлической прослойки, а отпуск проводят после . соединения рабочей и крепежной частей с градиентом температур по высоте режущей части в соответствии с выражением

Технологические параметры

где

Ј

t a,b,k

a-t -b™ Длительность отпуска

мин;

температура отпуска на поверхности рабочей части, С у постоянные для различных марок сталей и размеров инстру- мента; расстояние от режущей кромки

Достигаемые результаты

Ьтп 5Ю-&&

Ъ

1мин

| Способ изготовления режущегоиНСТРуМЕНТА | 1979 |

|

SU810837A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-28—Публикация

1989-10-23—Подача