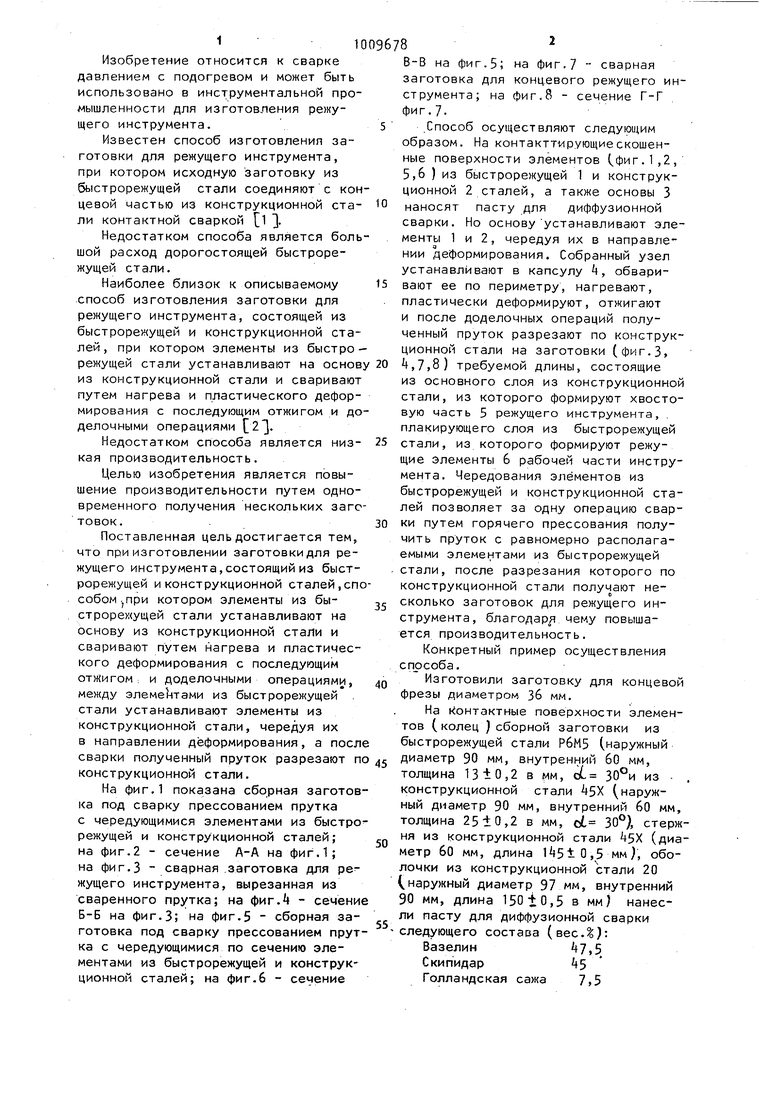

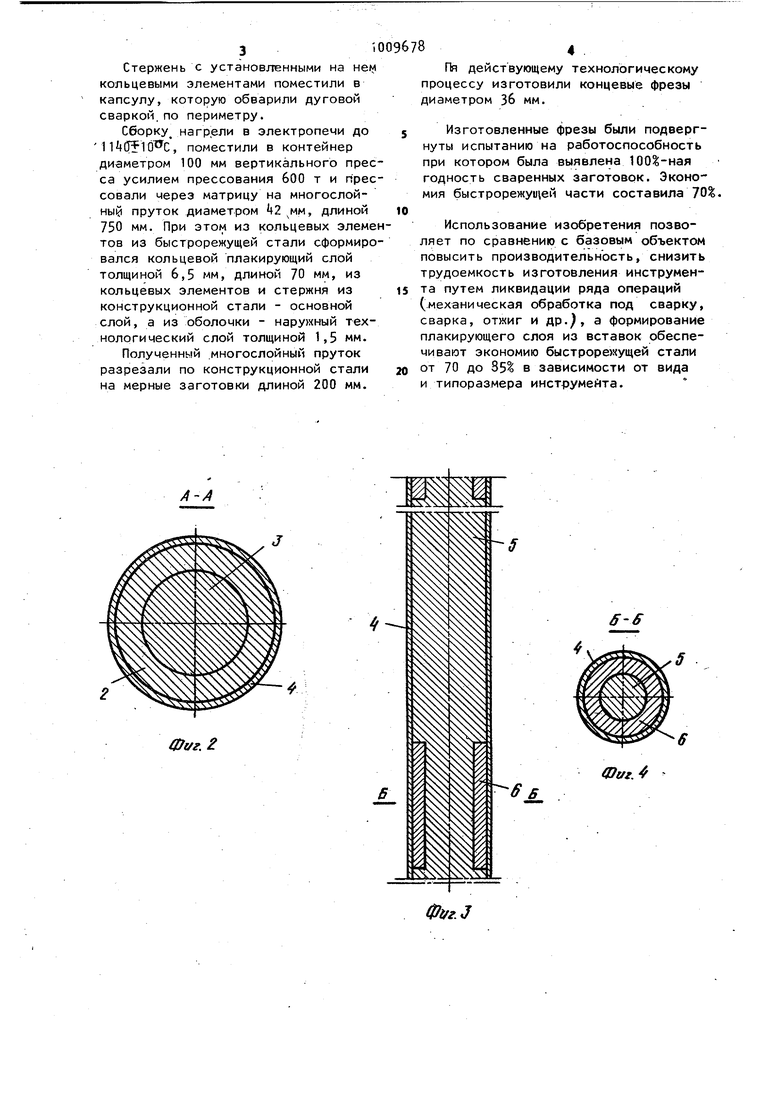

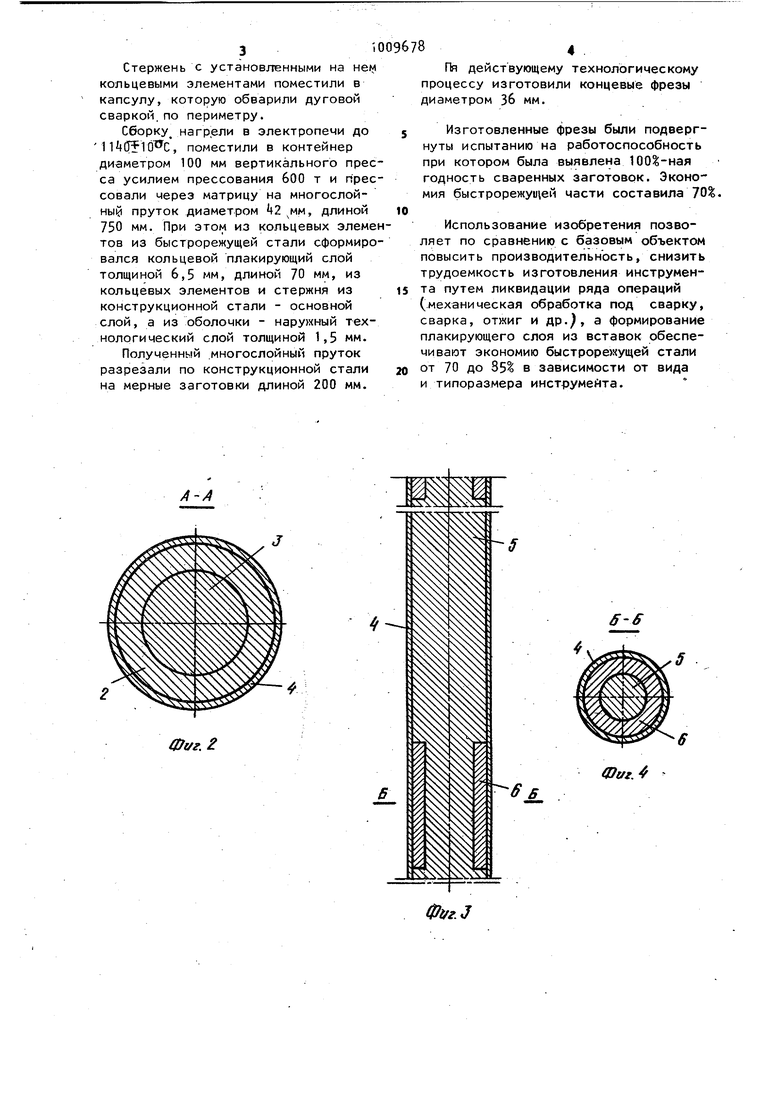

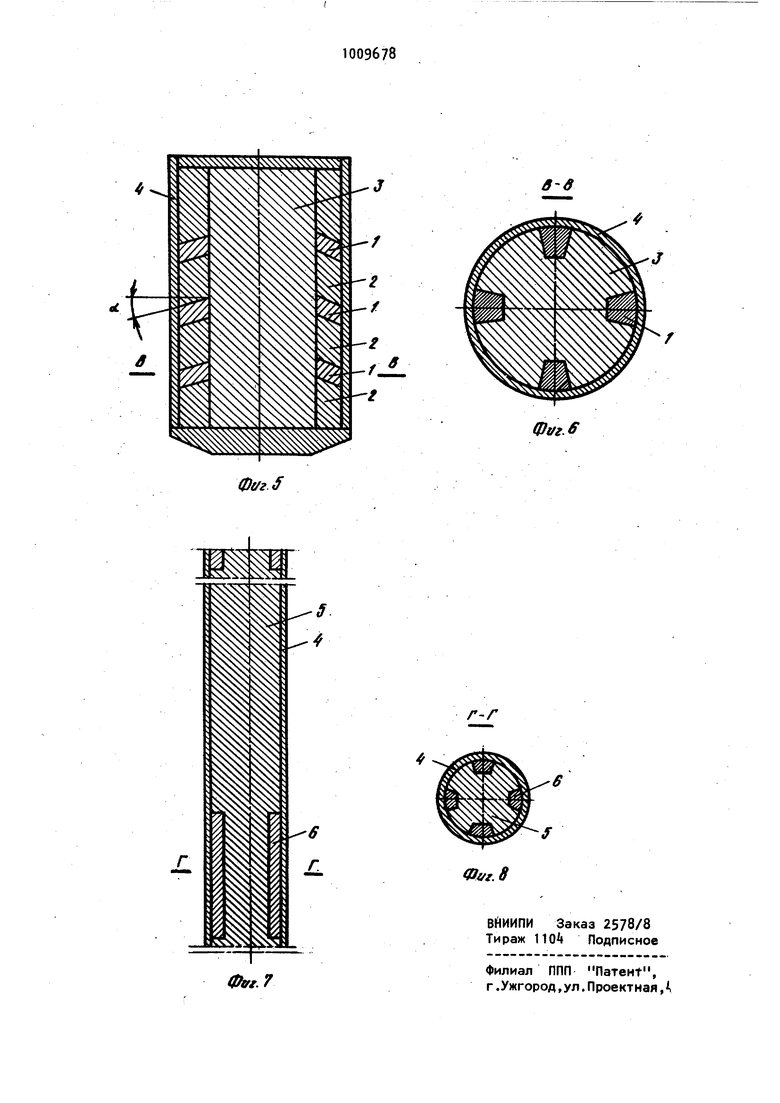

Изобретение относится к сварке давлением с подогревом и может быть использовано в инструментальной промышленности для изготовления режущего инструмента. Известен способ изготовления заготовки для режущего инструмента, при котором исходную заготовку из быстрорежущей стали соединяют с кон цевой частью из конструкционной стали контактной сваркой 3Недостатком способа является боль шой расход дорогостоящей быстрорежущей стали. Наиболее близок к описываемому способ изготовления заготовки для режущего инструмента, состоящей из быстрорежущей и конструкционной сталей , при котором элементы из быстро режущей стали устанавливают на основ из конструкционной стали и сваривают путем нагрева и пластического деформирования с последующим отжигом и до делочными операциями 2, Недостатком способа является низкая производительность. Целью изобретения является повышение производительности путем одновременного получения нескольких заго товок. Поставленная цель достигается тем, что при изготовлении заготовки для режущего инструмента,состоящий из быстрорежущей и конструкционной сталей,сп собом .,при котором элементы из быстрорежущей стали устанавливают на основу из конструкционной стали и сваривают путем нагрева и пластического деформирования с последующим отжигом и доделомными операциями, между элеме1чтами из быстрорежущей . стали устанавливают элементы из конструкционной стали, чередуя их в направлении деформирования, а посл сварки полученный пруток разрезают конструкционной стали. На фиг.1 показана сборная загото ка под сварку прессованием прутка с чередующимися элементами из быстро режущей и конструкционной сталей; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сварная .заготовка для ре жущего инструмента, вырезанная из сваренного прутка; на фиг.А - сечен Б-Б на фиг.З; на фиг.5 - сборная за готовка под сварку прессованием пру ка с чередующимися по сечению элементами из быстрорежущей и конструк ционной сталей; на фиг.6 - сечение 8-В на фиг.5; на фиг.7 сварная заготовка для концевого режущего инструмента; на фиг.8 - сечение Г-Г фиг.7. .Способ осуществляют следующим образом. На контакттмрующиескошенные поверхности элементов (фиг.1,2, 5,6 ) из быстрорежущей 1 и конструкционной 2 сталей, а также основы 3 наносят пасту для диффузионной сварки. Но основуустанавливают элементы 1 и 2, чередуя их в направлении деформирования. Собранный узел устанавливают в капсулу k, обваривают ее по периметру, нагревают, пластически деформируют, отжигают и после доделочных операций полученный пруток разрезают по конструкционной стали на заготовки (фиг.З it,7,8) требуемой длины, состоящие из основного слоя из конструкционной стали, из которого формируют хвостовую часть 5 режущего инструмента, . плакирующего слоя из быстрорежущей стали, из которого формируют режущие элементы 6 рабочей части инструмента. Чередования элементов из быстрорежущей и конструкционной сталей позволяет за одну операцию сварки путем горячего прессования получить пруток с равномерно располагаемыми элементами из быстрорежущей стали, после разрезания которого по конструкционной стали получают несколько заготовок для режущего инструмента, благодаря чему повышается производительность. Конкретный пример осуществления способа. Изготовили заготовку для концевой фрезы диаметром 36 мм. На контактные поверхности элементов (колец ) сборной заготовки из быстрорежущей стали РбМ5 (наружный диаметр 90 мм, внутренний 60 мм, толщина 1310,2 в м, fL 30°и из , конструкционной стали 45Х (наружный диаметр 90 мм, внутренний 60 мм, толщина 25 ±0,2 в мм, о1 30), стержня из конструкционной стали 45Х (диаметр 60 мм, длина Й510,5 мм), оболочки из конструкционной стали 20 (наружный диаметр 97 мм, внутренний 90 мм, длина 15010,5 в мм) нанесли пасту для диффузионной сварки следующего состава (вес.%): Вазелин 7,5 Скипидар 5 Голландская сажа 7,5

31009678

Стержень с установленными на нем

кольцевыми элементами поместили в капсулу, которую обварили дуговой сваркой.по периметру.

Сборку нагрели в электропечи до ITtCFlO C, поместили в контейнер диаметром 100 мм вертикального пресса усилием прессования 600 т и прессовали через матрицу на многослойныу пруток диаметром +2 мм, длиной 750 мм. При этом из кольцевых элементов из быстрорежущей стали сформировался кольцевой плакирующий слой толщиной 6,5 мм, длиной 70 мм, из кольцевых элементов и стержня из конструкционной стали - основной слой, а из оболочки - наружный технологический слой толщиной 1,5 мм.

Полученный .многослойный пруток разрезали по конструкционной стали на мерные заготовки длиной 200 мм.

действующему технологическому

процессу изготовили концевые фрезы диаметром 36 мм.

Изготовленные фрезы были подвер - нуты испытанию на работоспособность при котором была выявлена 100 1-ная годность сваренных заготовок. Экономия быстрорежущей части составила 70,

10

Использование изобретения позволяет по сравнению с базовым объектом повысить производительность, снизить трудоемкость изготовления инструмента путем ликвидации ряда операций (механическая обработка под сварку, сварка, отжиг и др.), а формирование плакирующего слоя из вставок обеспечивают экономию быстрорежущей стали

от 70 до 35% в зависимости от вида и типоразмера инструмейта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических изделий | 1977 |

|

SU659345A1 |

| Способ изготовления биметаллических заготовок для режущего инструмента | 1991 |

|

SU1813606A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ изготовления составных дисков | 1986 |

|

SU1416239A1 |

| Заготовка для биметаллического режущего инструмента | 1982 |

|

SU1424925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| Многослойный пруток | 1984 |

|

SU1278160A1 |

| Способ центробежного литья биметаллических прутков | 1981 |

|

SU959909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ изготовления концевого режущего инструмента | 1990 |

|

SU1738467A1 |

/-/

Фуг.

6-S

Фиг, 4

8-6

Фаг.

Авторы

Даты

1983-04-07—Публикация

1981-07-14—Подача