Изобретение относится к твердым смазкам, применяемым при металлообработке деталей из стали и твердых сплавов абразивными инструментами, в частности, при шлифовании, заточке, доводке и т.п. абразивными кругами, работающими без смазочно-охлаждающих жидкостей.

Известно смазочно-охлаждающее технологическое средство для шлифования твердых сплавов и быстрорежущих сталей, содержащее парафин и органическую добавку (SU, авт. свид. 1027193). В состав смазки входят также хлористый аммоний, бихромат калия и глицерин (органическая добавка). Известная смазка, переходя в жидкое состояние при шлифовании, оказывает смазочно-охлаждающее действие, что, как и действие любой смазочно-охлаждающей жидкости, способствует снижению температуры шлифования и вероятности возникновения прижогов. Однако смазка не обеспечивает существенное, а главное, длительное снижение температуры шлифования при высоких нагрузочно-скоростных (жестких) режимах шлифования, поскольку компоненты смазки быстро разлагаются в зонах резания абразивными зернами, слабо удерживаются на поверхности абразива и быстро удаляются из зоны обработки. Высокие контактные температуры в зонах резания абразивными зернами обуславливают высокий уровень прижогов при использовании известного средства при жестких режимах шлифования, а высокая средняя температура шлифования и высокие контактные температуры при шлифовании твердых сплавов обуславливают повышенную вероятность термомеханического разрушения абразивного инструмента из-за термической деструкции последнего ("прижог" абразивного инструмента). Необходимость частых правок в связи с прижогами является одной из существенных причин, предопределяющих повышенных расход абразивного инструмента при жестких режимах шлифования.

Известна твердая смазка для абразивной обработки сталей, содержащая стеариновую кислоту и органические добавки (SU, авт. свид. 1016356). В известной смазке в качестве органических добавок используют минеральное масло и полиизобутилен, а в качестве неорганических - серу и диселенид молибдена. При повышении температуры обработки сера и диселенид молибдена способствуют формирования антифрикционного твердосмазочного слоя, что повышает стойкость абразивного инструмента. Однако компоненты смазки не обеспечивают существенного снижения контактных температур в зонах резания абразивными зернами, органические добавки быстро разлагаются, а твердосмазочные компоненты ускоренно удаляются из зоны обработки при жестких режимах последней. В связи с этим известная смазка не обеспечивает в достаточной мере уменьшение средней температуры обработки, предотвращение и/или существенное снижение прижога при жестких режимах обработки. Прижог при этом наблюдается раньше, чем существенно изменяются геометрические размеры абразивного круга. Правка после появления прижога приводит к повышенному расходу абразивного инструмента.

Известна твердая смазка для абразивной обработки твердых металлов, содержащая стеариновую кислоту, мелкодисперсный керамический абразив и порошок металла (SU, авт. свид. 1188198). В известной смазке в качестве антифрикционных добавок используют дисульфид молибдена и порошок олова (порошок металла). Помимо антифрикционного действия частицы дисульфида молибдена оказывают мягкое абразивное действие, что позволяет отнести их к абразивному материалу. Порошок олова, расплавляясь при обработке, способствует снижению средней температуры обработки за счет хорошего теплоотвода из зон резания абразивными зернами. Однако это снижение недостаточно и кратковременно, так как зерна порошка и металлоплакирующие участки олова быстро разрушаются из-за наклепа и также, как дисульфид молибдена, уносятся из зоны обработки. В силу этого средняя температура обработки является достаточно высокой, чтобы вызвать при жестких режимах повышенную вероятность термомеханического разрушения абразивного инструмента, а недостаточность и кратковременность уменьшения контактных температур в зонах резания абразивными зернами способствует высокой вероятности возникновения и высокому уровню прижога при указанных режимах на сталях. Необходимость частой правки предопределяет повышенный расход абразивного инструмента. Порошок олова в составе смазки не способен обеспечить заметное снижение прижога за период между правками, обусловленными изменениями геометрических размеров абразивного инструмента при жестких режимах обработки.

Наиболее близкой к заявляемой твердой смазке (ее варианту) является смазка для абразивной обработки металлов, содержащая стеариновую кислоту, мелкодисперсный керамический абразив и порошок металла (SU, авт. свид. 1594202). В известной смазке в качестве порошка металла используют порошок кадмия, а в качестве мелкодисперсного керамического абразива дисульфид молибдена. Введение серы и порошка кадмия способствует формированию смазочных покрытий на основе серы и стеарина и металлоплакирующего слоя кадмия при его расплавлении, что повышает качество обработки и способствует снижению расхода абразивного инструмента. Однако кадмий быстро окисляется в зонах резания абразивными зернами, металлоплакирующий слой и частицы порошка кадмия быстро наклепывается в условиях жестких режимов обработки. В силу этого снижение средней температуры обработки является недостаточным, а снижение контактных температур в зонах резания абразивными зернами кратковременным, что обуславливает повышенную вероятность термомеханического разрушения абразивного инструмента при обработке твердых сплавов и высокую вероятность и уровень прижога при обработке сталей. Последние обстоятельства обуславливают недостаточную стойкость абразивного инструмента и его повышенный расход при жестких режимах резания. При отсутствии серы действие порошка кадмия на снижение температур в зоне обработки становится менее эффективным. В силу указанных причин ни порошок кадмия, ни порошок олова не являются эффективными антиприжоговыми добавками, поскольку не оказывают существенного влияния на уменьшение вероятности прижога, а их влияние существенно зависит от условий обработки и химического состава твердой смазки.

Предлагаемое изобретение решает проблему создания твердой смазки для абразивной обработки сталей и твердых сплавов, обладающей ярко выраженным антиприжоговым действием и заметно снижающей среднюю температуру обработки. Предлагаемое изобретение решает также проблему создания антиприжоговой добавки к смазкам для абразивной обработки сталей и твердых сплавов.

Технический результат изобретения заключается в существенном снижении средней температуры абразивной обработки и уменьшении вероятности образования прижогов при любых, в том числе и жестких, режимах обработки, включая уменьшение вероятности термомеханического разрушения абразивного инструмента.

Достижение указанного технического результата обеспечивается тем, что в качестве антиприжоговой добавки к смазкам для абразивной обработки сталей и твердых сплавов используют порошок сверхпластичного автектического состава из цветных металлов.

Кроме того, достижение вышеуказанного технического результата обеспечивается также тем, что твердая смазка для абразивной обработки сталей и твердых сплавов, включающая стеариновую кислоту и порошок металла, дополнительно содержит гудрон жировой, в качестве порошка металла в ней используют порошок сверхпластичного сплава эвтектического состава из цветных металлов, в качестве компонента в ней применяют стеариновую кислоту или парафин, а ее компоненты взяты при следующем соотношении, в массовых процентах:

Порошок указанного сверхпластичного сплава - 2-10

Гудрон жировой - 8-40

Стеариновая кислота или парафин - До 100

Достижение указанного технического результата, а также улучшение качества обрабатываемой поверхности обеспечивается также тем, что твердая смазка для абразивной обработки сталей и твердых сплавов, содержащая стеариновую кислоту, мелкодисперсный керамический абразив и порошок металла, дополнительно содержит гудрон жировой, в качестве порошка металла используют порошок сверхпластичного сплава эвтектического состава из цветных металлов, в качестве компонента смазки используют стеариновую кислоту или парафин, а ее компоненты взяты при следующем соотношении, в массовых процентах:

Порошок упомянутого сверхпластичного сплава - 2-10

Гудрон жировой - 12-40

Мелкодисперсный керамический абразив - 3-17

Стеариновая кислота или парафин - До 100

Кроме того, в качестве мелкодисперсного керамического абразива в твердой смазке используют и мраморную пыль, полученную при резании или шлифовании абразивными кругами мрамора.

Предлагается группа изобретений, связанных единым изобретательским замыслом и находящихся в соотношении друг с другом, как варианты решения одной и той же задачи, а также как целое и его часть.

В основу изобретений положено использование сверхпластичного сплава эвтектического состава из цветных металлов (далее по тексту - СПС). К числу указанных СПС относятся (в % мас) Al-33% Cu (т.е. 67% Al и 33% Cu), Mg-33% Al, Cu-10%Mg, Sn-38%Pb, Sn-15%Bi, Sn-32% Pb-18%Cd, Sn-33%Cd, Zn-22%Al, Bi-40%Cd и другие. Указанные СПС известны и применяются для получения изделий горячей обработкой давлением, либо не нашли практического применения. (Грабовский М.В., Структурная сверхпластичность металлов, Металлургия: 1975, с.64-67, с.249-257, Новиков И.И. и др. "Сверхпластичность сплавов с ультрамелким зерном", М., Металлургия, 1981, с.133-140). Известно также применение кадмий-свинец-олово и висмут-свинец-олово в качестве металлоплакирующих смазок на основе пластичных смазок в качестве антифрикционных доставок (SU, 1030404, 827538), причем в последних случаях действие указанных СПС основано на формировании металлоплакирующего слоя.

На момент подачи заявки экспериментально установлена область применения порошка СПС по их новому назначению: для абразивной обработки сталей и твердых сплавов при использовании в абразивных инструментах в качестве абразива электрокорунда, карбида кремния, эльбора и других абразивов на бакелитовой и керамической связках для разных видов и типоразмеров абразивных инструментов и обрабатываемых изделий. Установлено, что СПС для любых режимов обработки выполняет функции твердой смазки, а его порошок - антиприжоговой добавки к ним. Причем введение СПС в достаточном количестве позволяет полностью ликвидировать прижог на сталях или предотвратить возможность термомеханического разрушения абразивного инструмента при абразивной обработке твердых сплавов (т.е. "прижог" абразивного инструмента).

Применение СПС в качестве твердой смазки для абразивной обработки основано на высокой степени намазываемости (способности к нанесению) СПС как твердого тела на абразивный инструмент (т.е. в виде карандаша твердой смазки). Возможность применения порошка СПС в качестве антиприжоговой добавки к смазкам для абразивной обработки сталей и твердых сплавов обусловлена сохранением сверхпластичных свойств сплава в порошке и способности СПС длительно удерживаться на поверхности абразивного инструмента при абразивной обработке.

Использование порошка СПС в качестве добавки уменьшает расход СПС, наносимого на поверхность в качестве твердой смазки.

Как известно, при абразивной обработке сталей и твердых сплавов в местах резания абразивными зернами наблюдается значительное повышение температур, достигающих 1000 - 1400oC (так называемые температуры "вспышек"), за счет которых происходит повышение средней температуры обработки. Экспериментально установлено, что СПС (порошок СПС) "подавляет" (т.е. значительно снижает) температуры "вспышек" и среднюю температуру обработки. Снижение температур наблюдается длительное время и зависит от наличия и количества СПС на поверхности абразивного инструмента. СПС сохраняется на поверхности абразивного инструмента до значительного износа последнего, требующего нормативной правки инструмента с целью обеспечения геометрических параметров обработки. При этом металлоплакирующий слой на поверхности абразива и/или на обрабатываемых поверхностях стали или твердого сплава, как правило, не образуется.

Механизм действия СПС можно объяснить следующим образом. После нанесения на поверхность частицы СПС многократно деформируются без наклепа, легко вдавливаются в поры и трещины абразивной поверхности, прочно удерживаются в них, скапливаясь преимущественно в межзеренном пространстве. Деформируясь, частицы (а при повышении температуры часть расплава) СПС увлекаются в зоны резания и в состоянии расплава благодаря высокой теплопроводности охлаждают их. Оставшаяся часть расплава после выхода из зон резания проникает во вновь образованные поры и трещины абразивной поверхности и вместе с частью деформируемых частиц СПС забивает ("залечивает") их, отдавая при этом тепло. Электрический состав зерен частиц СПС обуславливает сохранение мелкого зерна, а следовательно, и сверхпластичных свойств при деформациях и при переходах расплава в сплав, а также высокую смачиваемость, адгезию частиц и расплава СПС к абразивной поверхности.

Механизм действия порошка СПС в составах многокомпонентных твердых смазок, по-видимому, аналогичен. При этом органические компоненты смазок оказывают свое смазочное действие как перед, так и одновременно с частицами порошка СПС в зависимости от режимов обработки.

При воздействии порошка СПС в качестве добавки к смазкам многокомпонентного состава при мягких режимах обработки сталей достаточное количество СПС полностью устраняет прижоги в периоды между нормативными правками. При жестких режимах обработки введение СПС уменьшает прижоги, а при достаточном количестве СПС ликвидирует их. Аналогичное действие оказывает СПС, порошок СПС при обработке твердых сплавов, уменьшая или ликвидируя "прижог" абразивного круга (инструмента), т.е. термомеханическое его разрушение при высокой температуре. Кроме того, использование СПС, введение порошка СПС в твердые смазки обеспечивает, как правило, повышение качества поверхности по сравнению с обработкой без смазки. Улучшение качества поверхности выражается в сохранении или снижении шероховатости поверхности. Экспериментально установлено также уменьшение расхода абразивного инструмента за счет его большей износостойкости и уменьшения числа правок при жестких режимах обработки в сравнении с обработкой без смазки. Указанные эффекты обусловлены, по-видимому, снижением температур в зоне абразивной обработки и уменьшением их деструктивного влияния на структуры обрабатываемой поверхности и абразивного инструмента.

В заявляемых вариантах многокомпонентной твердой смазки порошок СПС выполняет функцию антиприжоговой добавки, а также обеспечивает снижение средней температуры абразивной обработки. Уменьшение содержания порошка СПС менее нижних пределов не обеспечивает существенное уменьшение прижога, а увеличение содержания порошка СПС в твердых смазках более верхних пределов не дает дополнительного снижения температуры при полном предотвращении прижога.

Введение в твердые смазки стеарина (стеариновой кислоты) или парафина в указанных пределах обеспечивает формуемость твердых смазок в виде карандашей твердой смазки. При значениях компонент меньших нужных пределов не обеспечивается достаточная прочность и целостность карандаша твердой смазки (далее по тексту - КТС), а введение стеарина или парафина более верхних пределов приводит к охрупчиванию КТС, что ухудшает качество нанесения твердой смазки. Стеарин или парафин, расплавляясь, обеспечивает наносимость СПС на поверхность и проявляют смазочно-охлаждающее действие.

Введение в твердые смазки гудрона жирового обеспечивает хороший смазочно-охлаждающий эффект при мягких режимах обработки, снижает износ абразивного инструмента. При жестких режимах гудрон жировой обеспечивает, преимущественно, нанесение и удержание порошка СПС до закрепления последнего на поверхности абразивного инструмента, а также способствует миграции частиц порошка в зону резания. Введение гудрона жирового менее нижних пределов ухудшает прочностные характеристики КТС и затрудняет нанесение на поверхность абразивного инструмента порошка СПС (и мелкодисперсного абразива), что приводит к его (их) повышенному расходу. Введение гудрона жирового более верхних пределов также снижает прочность КТС.

В варианте твердой смазки мелкодисперсный керамический абразив повышает качество обработки поверхности изделий из сталей и твердых сплавов, а также за счет абразивного действия мелкодисперсного зерна снижает интенсивность засаливания инструмента. Введение мелкодисперсного керамического абразива менее нижнего предела в сочетании с порошком СПС не обеспечивает существенного улучшения качества поверхности, а введение его более верхнего предела ухудшает прочность КТС, ухудшает наносимость СПС на поверхность абразивного инструмента, что увеличивает расход СПС, уменьшает степень снижения температуры обработки. Предлагаемый вариант твердой смазки для абразивной обработки с мелкодисперсным керамическим абразивом предлагается использовать для получения поверхности более высокого качества обработки в случае отсутствия абразивного инструмента с необходимым для качественной обработки размером зерна.

В качестве мелкодисперсного керамического абразива используют микропорошки и тонкие микропорошки карбида кремния, моно- и электрокодунда, кубического нитрида бора, окись алюминия и т.п.

Использование мраморной пыли в качестве мелкодисперсного керамического абразива обеспечивает удешевление КТС за счет использования отхода производства. Кроме того, использование мраморной пыли предотвращает вероятность осаждения частиц абразива на дно формы при заливке, что обеспечивает однородность свойств КТС. Мраморная пыль, полученная при резании или шлифовании абразивными кругами мрамора, имеет дисперсность частиц 1 - 3 мкм. Для получения мраморной пыли смесь мраморной пыли и воды упаривают до удаления воды. Сухую мраморную пыль используют для приготовления КТС.

Жировые гудроны являются кубовыми остатками дистилляции жирных кислот соапстоков растительных масел и/или технических жиров. В экспериментах использовали жировые гудроны по ТУ 205 БССР699-82 и ТУ 18 УССР 392-74.

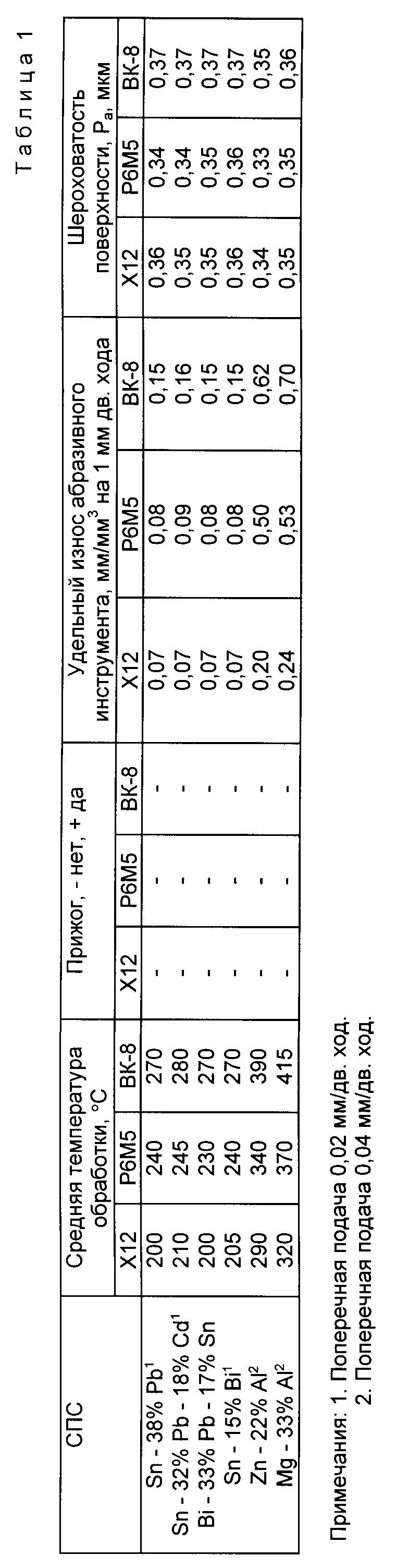

СПС получали в виде прутков диаметром 5 мм и длиной 200 мм литьем из расплавов металлов заданной концентрации с последующей механической обработкой давлением полученных заготовок (например, экструзией на 50 - 70%). Полученные прутки использовали как КТС. Составы и свойства твердых смазок из СПС приведены в таблице 1.

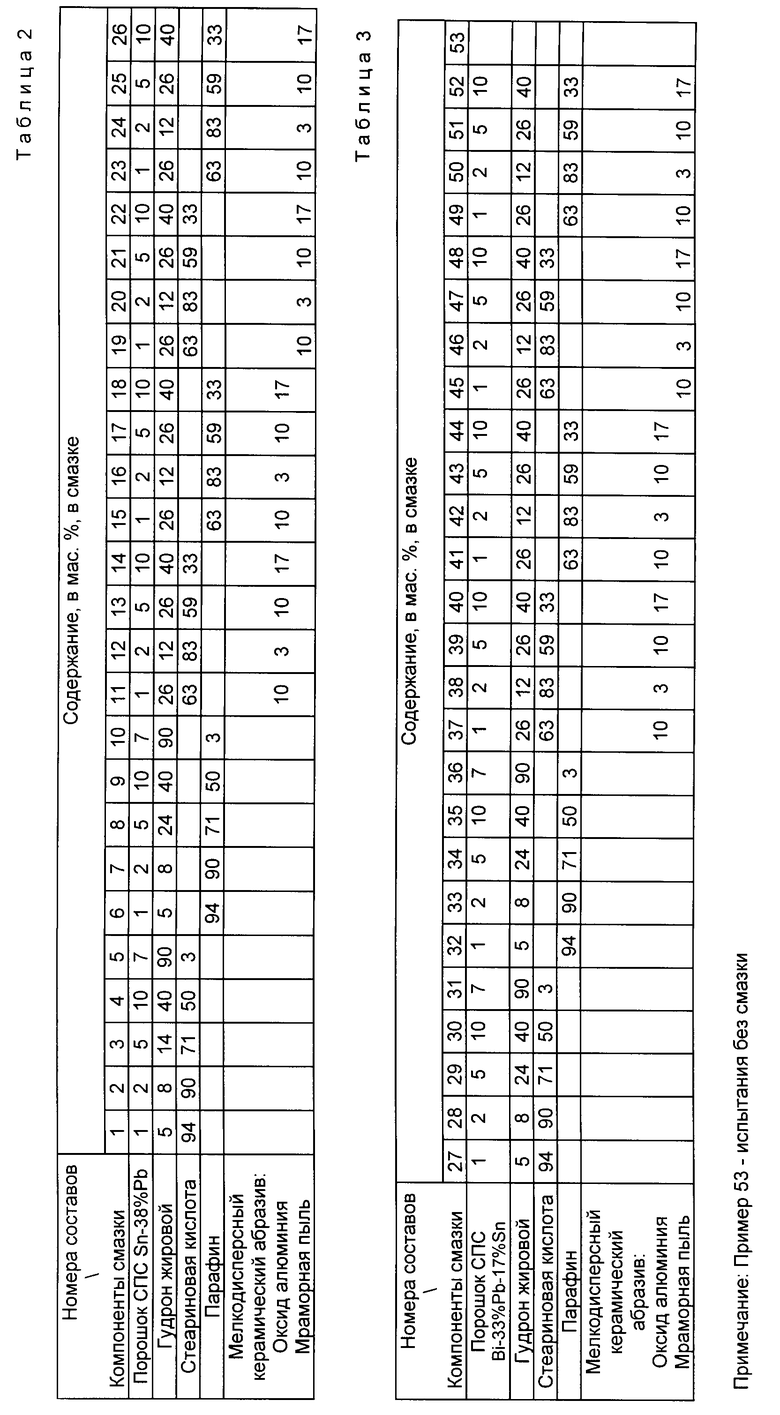

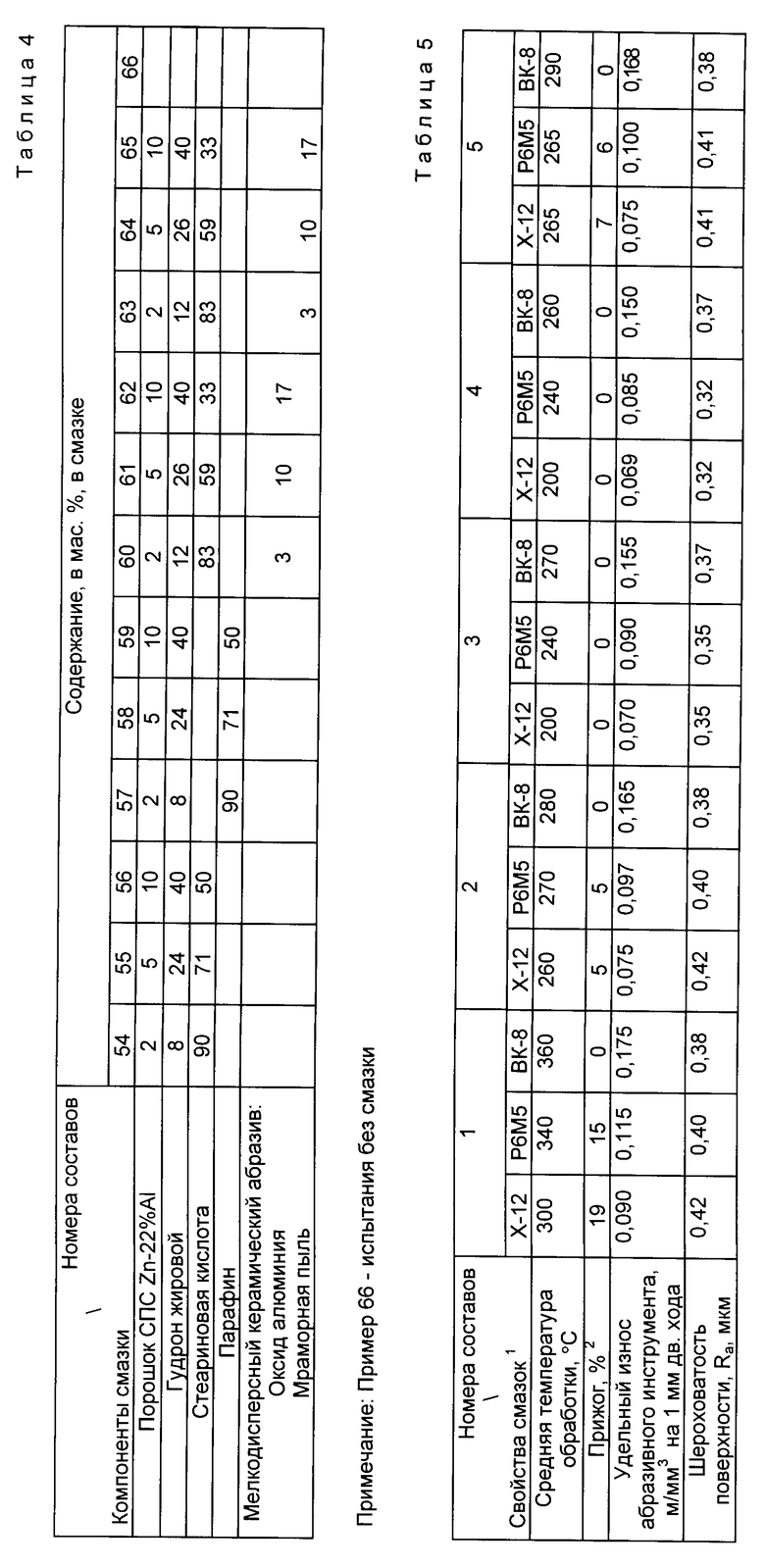

Порошки СПС получали методом ультразвукового распыления из расплава (SU авт. свид. 806259). Для приготовления твердых смазок использовали порошки СПС с дисперсностью частиц 3 - 50 мкм.

Для приготовления твердых смазок в нижеприведенных примерах использовали парафин по ГОСТ 23683-79, стериновую кислоту по ГОСТ 9419-78, гудрон жировой по ТУ 205 БССР 699-82, оксид алюминия безводный по ТУ-6-09-426-75, мраморную пыль, полученную при резании и шлифовании абразивными кругами мрамора, порошки СПС.

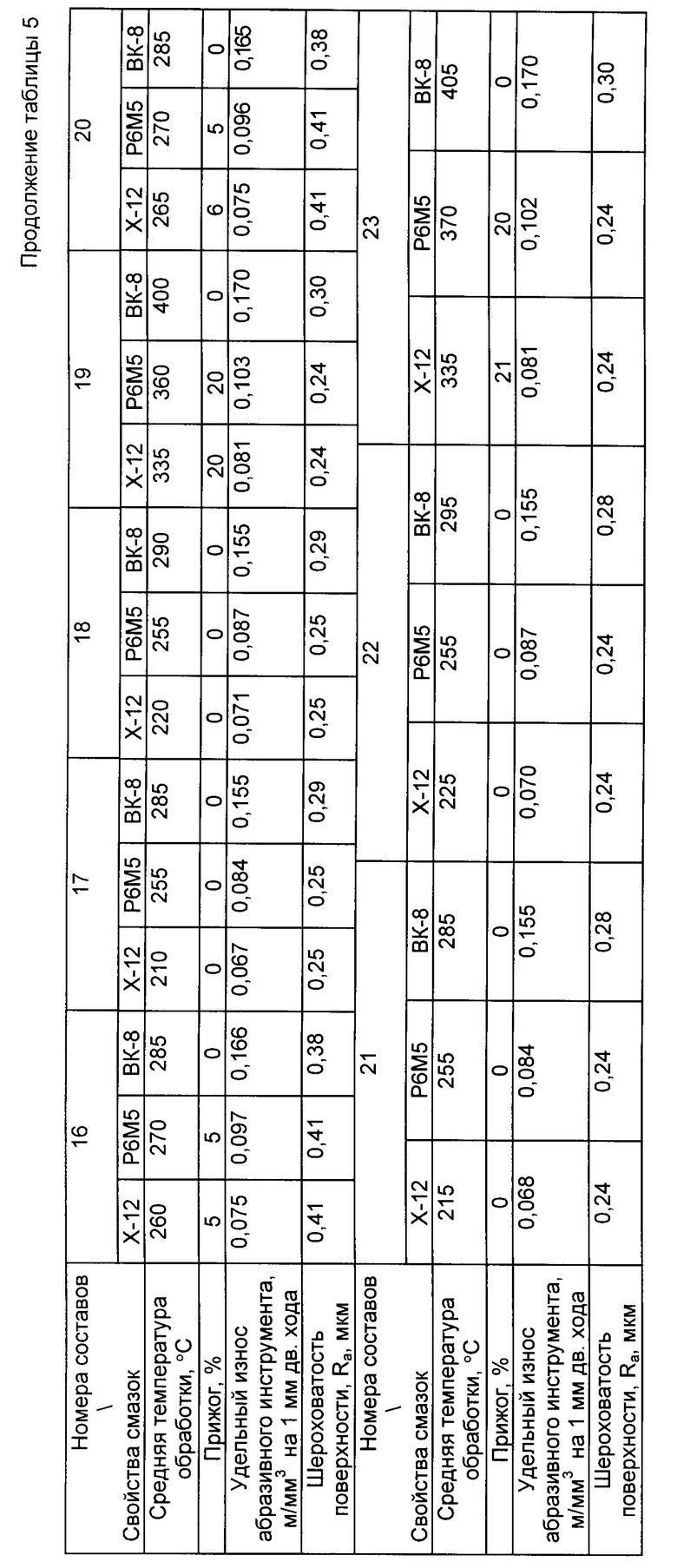

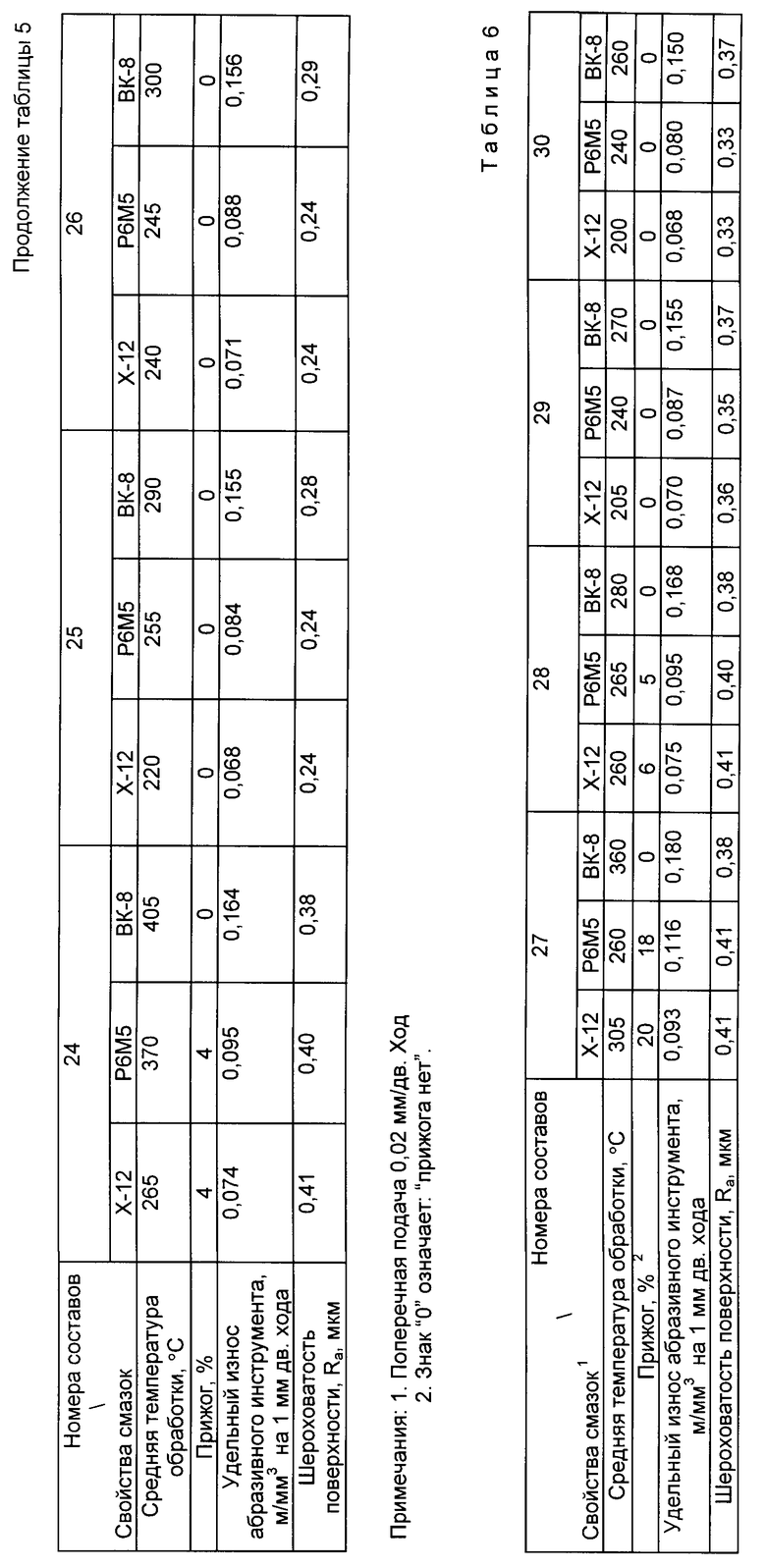

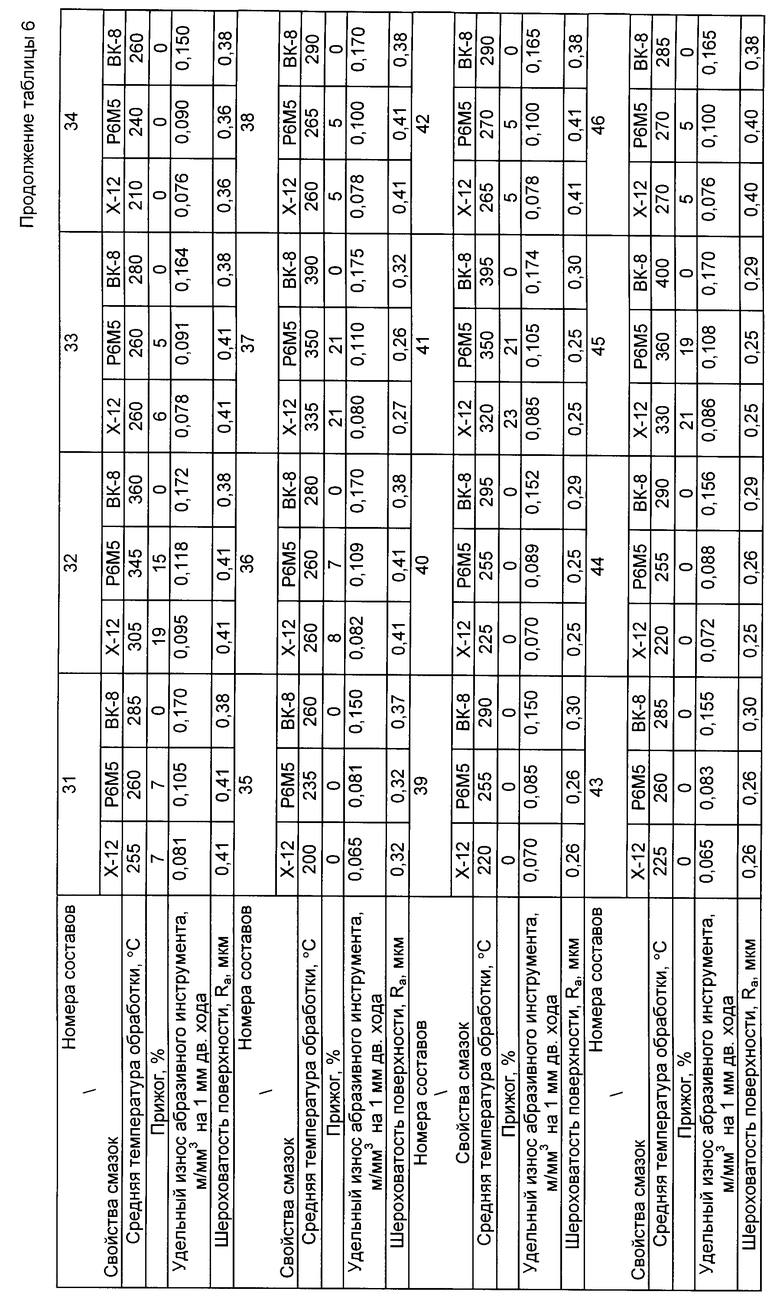

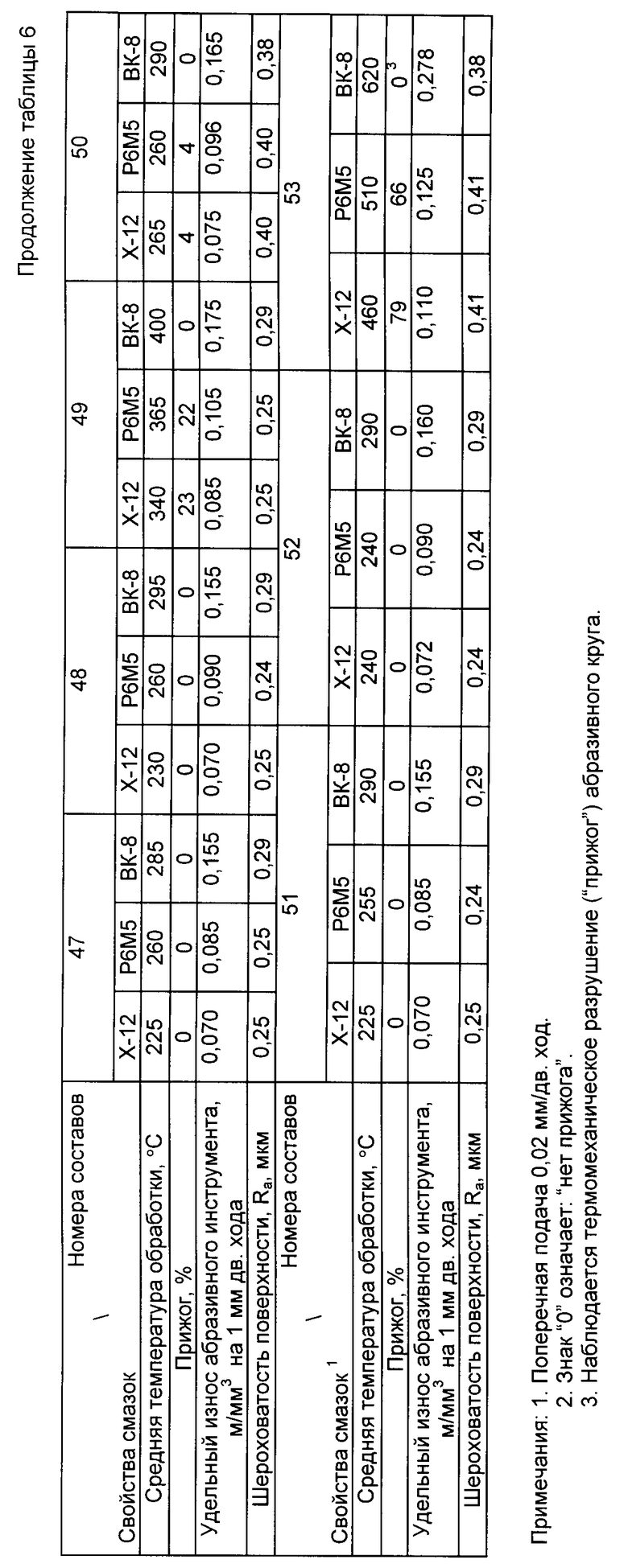

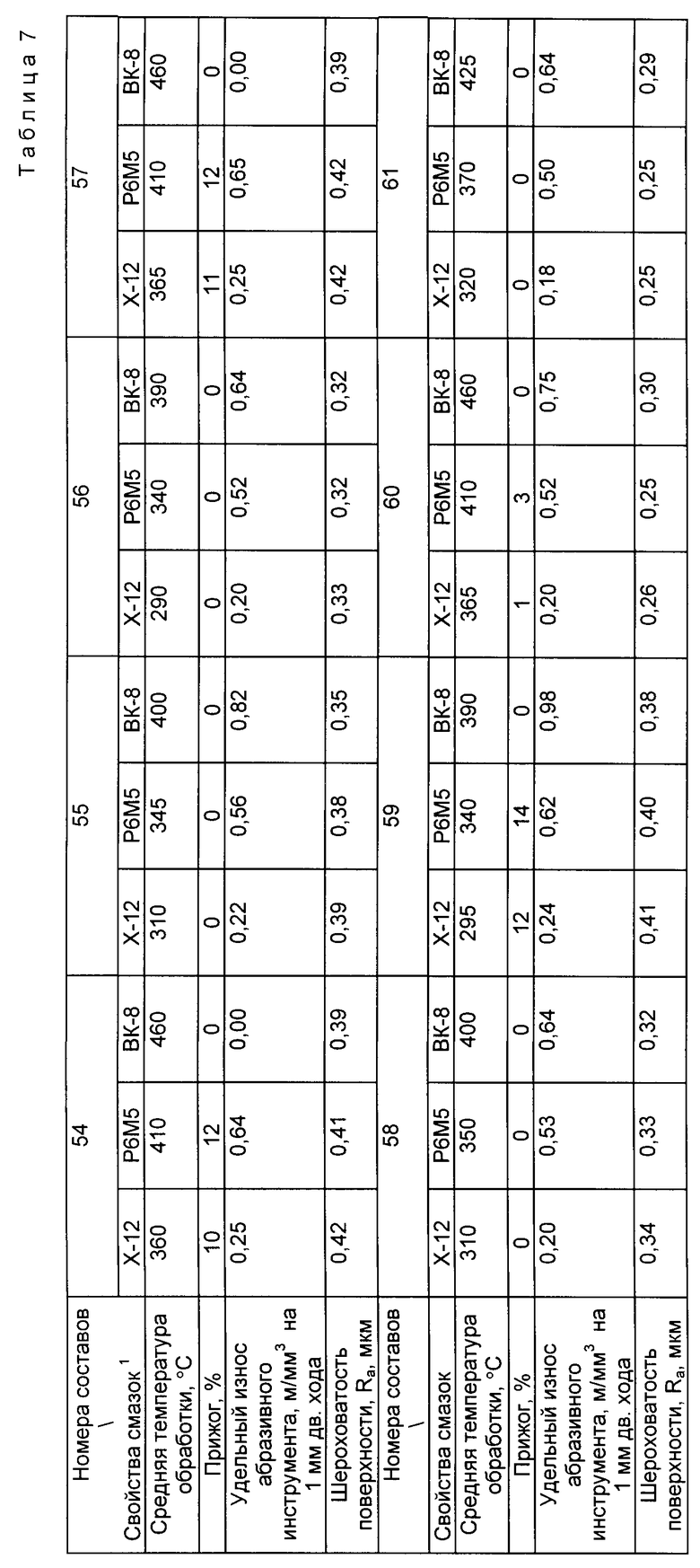

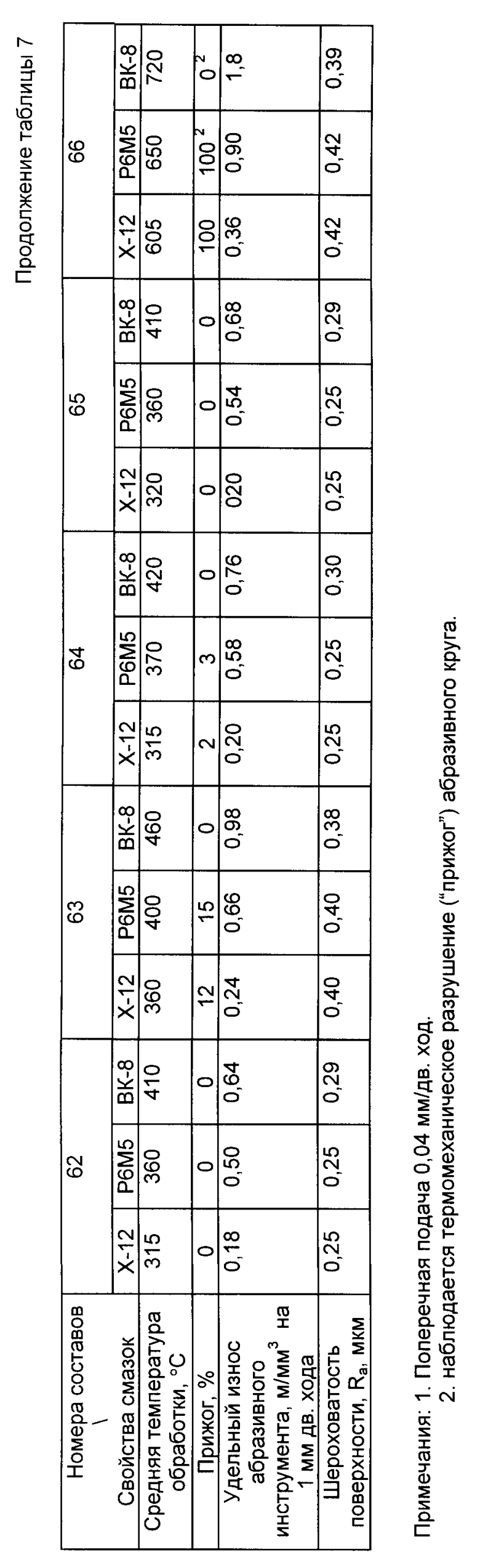

Твердые смазки для абразивной обработки сталей и твердых сплавов получали следующим образом. Стеариновую кислоту расплавляли и нагревали до 90-95oC. Далее при перемешивании расплава в него порциями добавляли жировой гудрон, а затем остальные компоненты до получения однородной массы. Расплавленную массу заливали в формы и охлаждали. Получали КТС размерами 20x20x100 мм. Равные им по размерам брикеты (КТС) получали при использовании в качестве основы парафина. Парафин при этом расплавляли и нагревали до 70-75oC, а затем вводили при перемешивании жировой гудрон и другие компоненты. Расплавленную массу заливали в формы и охлаждали. Составы полученных твердых смазок приведены в таблицах 2, 3, 4, а их свойства по результатам испытаний - в таблицах 5, 6, 7.

Для иллюстрации возможности применения порошка СПС в качестве антиприжоговой добавки к смазкам для абразивной обработки сталей и твердых сплавов приведены примеры составов твердых и полужидких смазок преимущественно с запредельными (контрольными) значениями компонентов. Составы твердых смазок получали аналогично вышеописанному. Получение полужидких смазок осуществляли нагревом гудрона жирового на 5 - 10oC выше температур плавления стеариновой кислоты или парафина с последующим введением последних при перемешивании до расплавления, затем вводили порошок СПС и перемешивали смесь до образования однородной массы.

Составы и свойства твердых смазок с запредельными значениями компонентов приведены в таблицах 2, 3 и 5, 6 соответственно (составы NN 1, 6, 11, 15, 19, 23, 27, 32, 37, 41, 45, 49), а составы и свойства полужидких смазок приведены в таблицах 2, 3 и 5, 6 соответственно (составы NN 5, 10, 31, 36).

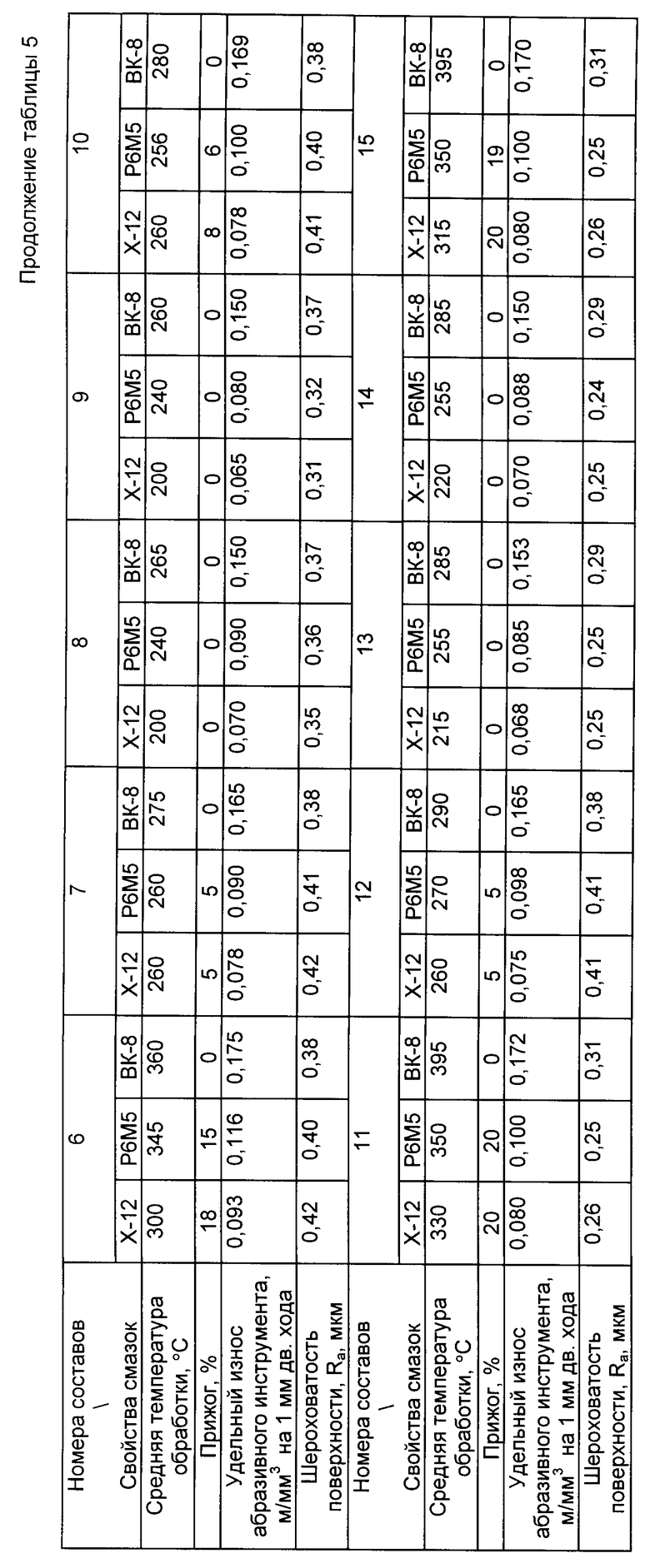

Испытание всех смазок осуществляли при относительно мягких и жестких режимах обработки следующим образом. Составы испытывали на образцах из сталей X12 (HRC 59-62), P6M5 (HRC 62-64) в виде прутков с диаметрами 1 мм и твердого сплава BK-8 в виде пластин с поперечным сечением 2x20 мм. С торцов прутков из стали заданной марки или с торцов пластин из сплава BK-8 снимали слои металла (сплава) толщиной по 2 мм с помощью абразивного круга с нанесенным на него слоем смазки заданного состава. В процессе съема слоя или после съема оценивали свойства стали (твердого сплава), абразивного инструмента и технологические параметры обработки.

Для получения сравнительных данных при тех же режимах обработки проводили испытания партий идентичных образцов из указанных выше сталей и твердого сплава, но без нанесения смазки на поверхность абразивного круга.

Правки абразивного круга осуществляли перед началом обработки партии образцов и периодически после линейного износа круга на 1,0 мм.

Твердые смазки наносили на поверхность абразивного круга прикосновением КТС (прутка СПС, брикета твердой смазки) на 1 - 3 секунды к абразивному кругу при заданном режиме обработки после каждой правки. Полужидкие смазки наносили прикосновением кисти со смазкой на 1 - 3 сек к поверхности абразивного круга при заданном режиме обработки после каждой правки.

Обработку партий образцов осуществляли чашечным абразивным кругом 25А25ПСМ16К5 на установке на основе заточного станка при следующих жестких режимах шлифования:

Скорость круга, м/с - 18

Скорость стола, м/мин - 3

Поперечная подача, мм/дв.ход - 0,02; 0,04

Правку осуществляли алмазным карандашом при тех же режимах, что и режимы обработки. Среднюю температуру обработки определяли ИК-анализатором с видеоконтрольным блоком в процессе съема металла (твердого сплава). Линейный износ абразивного круга определяли по изменению размера абразивного круга. Стойкость инструмента оценивали по удельному износу абразивного инструмента (при снятии единицы объема обрабатываемого материала). Шероховатость поверхности определяли с помощью профилометра. Прижоги на сталях оценивали визуально с помощью микроскопа по появлению цветов побежалости; определяли наличие прижога и площадь (в %), занимаемую прижогом. Прижоги оценивали после обработки каждого образца (т.е. снятия с его торца слоя в 2 мм). Термомеханическое разрушение абразивного круга оценивали визуально по характерному разрушению и по линейному износу. Испытания проводили для каждого состава смазки, приведенного в таблицах 1, 2, 3, 4. В таблицах 1, 5, 6, 7 приведены усредненные показатели оценок свойств.

Кроме приведенных в таблицах 1 - 4 составов смазок, были приготовлены и испытаны тождественно вышеописанному КТС и полужидкие смазки из других СПС и их порошков, в том числе с отклонениями составов СПС от эвтектической концентрации. При этом получены близкие по величинам, приведенным в таблицах 1,5 - 7, показатели свойств. Установлено, что отклонения составов СПС от эвтектических концентраций на ±5% не приводит к ухудшению свойств смазок более чем на 10%.

Как следует из результатов испытаний:

применение СПС в качестве твердой смазки для абразивной обработки сталей и твердых сплавов снижает среднюю температуру обработки в 1,6 - 2,4 раза, предотвращает прижоги, уменьшает удельный износ абразивного круга в 1,6 - 3 раза, а шероховатость поверхности в 1,1 - 1,3 раза по сравнению с испытаниями без смазки;

применение порошков СПС в качестве антиприжоговой добавки к твердым смазкам, заявляемым согласно настоящему изобретению, снижает среднюю температуру обработки в 1,6 - 2,4 раза, уменьшает прижог до уровня 0 - 7%, предотвращая его при концентрациях порошка СПС более 5 - 7%, а заявляемые согласно изобретению твердые смазки с антиприжоговой добавкой порошка СПС снижают удельный износ абразивного инструмента в 1,05 - 3 раза и сохраняют или улучшают шероховатость поверхности в 1,0 - 1,9 раза по сравнению с испытаниями без смазки;

снижение прижога наблюдается при использовании порошков СПС как в составе твердых, так и полужидких смазок для абразивной обработки сталей и твердых сплавов.

Аналогичные результаты по уменьшению и предотвращению прижога и снижению температур абразивной обработки получены для других типов абразивных кругов, сталей и твердых сплавов.

Таким образом, любой сверхпластичный сплав эвтектического состава из цветных металлов может быть использован в качестве твердой смазки для абразивной обработки и твердых сплавов, а порошок любого указанного СПС - в качестве антиприжоговой добавки к смазкам для абразивной обработки сталей и твердых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2013 |

|

RU2531587C1 |

| ТВЕРДАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2525293C1 |

| ТВЕРДАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2114903C1 |

| АНТИФРИКЦИОННАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2030449C1 |

| Смазка для абразивной обработки металлов | 1989 |

|

SU1685980A1 |

| ТВЕРДАЯ СМАЗКА | 2021 |

|

RU2776584C1 |

| Смазка для механической обработки металлов | 1987 |

|

SU1482932A1 |

| Смазка для механической обработки металлов | 1987 |

|

SU1482933A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1400868A1 |

| Антифрикционная смазка для абразивной обработки металлов | 1989 |

|

SU1622380A2 |

Изобретение относится к твердым смазкам, применяемым при металлообработке деталей из сталей и твердых сплавов абразивными инструментами, в частности при шлифовании, заточке, доводке и т.п., и позволяет снизить среднюю температуру обработки, предотвратить и уменьшить прижоги на сталях, предотвратить термомеханическое разрушение абразивного инструмента. В качестве антиприжоговой добавки к смазкам для абразивной обработки сталей и твердых сплавов применяют порошок сверхпластичного сплава эвтектического состава из цветных металлов (СПС). Твердая смазка для абразивной обработки сталей и твердых сплавов содержит порошок СПС, гудрон жировой и стеариновую кислоту или парафин. В другом варианте твердая смазка, кроме указанных компонентов, содержит мелкодисперсный керамический абразив. 3 с. и 1 з.п. ф-лы, 7 табл.

Порошок сверхпластичного сплава - 2 - 10

Гудрон жировой - 8 - 40

Стеариновая кислота или парафин - До 100

3. Твердая смазка для абразивной обработки сталей и твердых сплавов, содержащая мелкодисперсный керамический абразив и порошок металла, отличающаяся тем, что она дополнительно содержит гудрон жировой и стеариновую кислоту или парафин и в качестве порошка металла содержит порошок сверхпластичного сплава эвтектического состава из цветных металлов при следующем соотношении компонентов, мас.%:

Порошок сверхпластичного сплава - 2 - 10

Гудрон жировой - 12 - 40

Мелкодисперсный керамический абразив - 3 - 17

Стеариновая кислота или парафин - До 100

4. Смазка по п. 3, отличающаяся тем, что в качестве мелкодисперсного керамического абразива используют мраморную пыль, полученную при резании или шлифовании абразивными кругами мрамора.

| Смазка для абразивной обработки металлов | 1988 |

|

SU1594202A1 |

| Смазочно-охлаждающее технологическое средство для шлифования твердых сплавов и быстрорежущих сталей | 1982 |

|

SU1027193A1 |

| Антифрикционная смазка для абразивной обработки | 1981 |

|

SU1016356A1 |

| Смазка для абразивной обработки твердых материалов | 1984 |

|

SU1188198A1 |

| Грабский М.В | |||

| Структурная сверхпластичность металлов | |||

| - М.: Металлургия, 1975, с.64-67, 249-257 | |||

| Металлоплакирующая смазка | 1982 |

|

SU1030404A1 |

| Антифрикционная металлоплакирующая смазка | 1978 |

|

SU827538A1 |

Авторы

Даты

1998-09-10—Публикация

1996-10-08—Подача