(54) КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СЕРДЕЧНИКА ВЫСОКОТЕМПЕРАТУРНЫХ АЛЮМИНИЕВЫХ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2010 |

|

RU2439728C1 |

| Торцовый коллектор электрической машины | 1980 |

|

SU951508A1 |

| КОМПОЗИЦИОННЫЙ НЕСУЩИЙ СЕРДЕЧНИК ДЛЯ ВНЕШНИХ ТОКОВЕДУЩИХ ЖИЛ ПРОВОДОВ ВОЗДУШНЫХ ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2386183C1 |

| Коллектор электрической машины | 1982 |

|

SU1083270A1 |

| Коллектор электрической машины | 1977 |

|

SU674133A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1990 |

|

RU2024135C1 |

| Контактное кольцо | 1977 |

|

SU743087A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2221317C2 |

| Коллектор электрической машины | 1979 |

|

SU881914A1 |

| Коллектор электрической машины | 1979 |

|

SU796966A1 |

I

Изобретение относится к электрическим машинам, и именно к коллекторам электрических машин, преимущественно машин малор мощности.

Известны коллекторы электрических машин, токоведущие элементы которых выполнены из углеродных волокнистых материалов, 6 частности из углеродной ткани с предварительно нанесенным на нее медным покрытием, пропитанной полимерным связующим, образующим межламельную изоляцию. Такой коллектор представляет собой полый цилиндр с гладкой рабочей поверхностью, обладающий высокой механической прочностью 1 .

Однако данные коллекторы применимы лишь в электрических машинах низкого напряжения (порядка 12-24 В), так как электрическая проводимость их в тангенциальном направлении лишь на два-три порядка выще проводимости в аксиальном направлении. Кроме того, сборка пакета такого коллектора и опрессовка его связана со значительной технологической сложностью и трудоемкостью.

Известен коллектор электрической машиг вы, содержаший токоведущие пластины из

углеродных волокнистых материалов, соединенных между собой электропроводным термореактивным связующим 2.

Однако, хотя такой коллектор не имеет ограничений по величине напряжения между токоведущими пластинами, у него высокое электрическое сопротивление в аксиальном направлении и для уменьщения его требуется металлизировать боковые стенки межпластинчатых пазов или устанавливать в указанных пазах металлические стержни, обеспечивающие требуемую проводимость в аксиальном направлении, что также связано со значительным усложнением процесса изготовления и повышением потерь в коллекторе.

Цель изобретения - уменьшение оми5ческих потерь в коллекторе и упрощение технологии его изготовления.

Указанная цель достигается тем, что коллектор содержит изоляционную втулку, выполненную в виде ступицы с зубцами, а в качестве углеродного волокнистого материала для токоведущих пластин выбрано высокомодульное волокно, которое уложено в виде пучка параллельных нитей в пазы между зубцами изоляционной втулки.

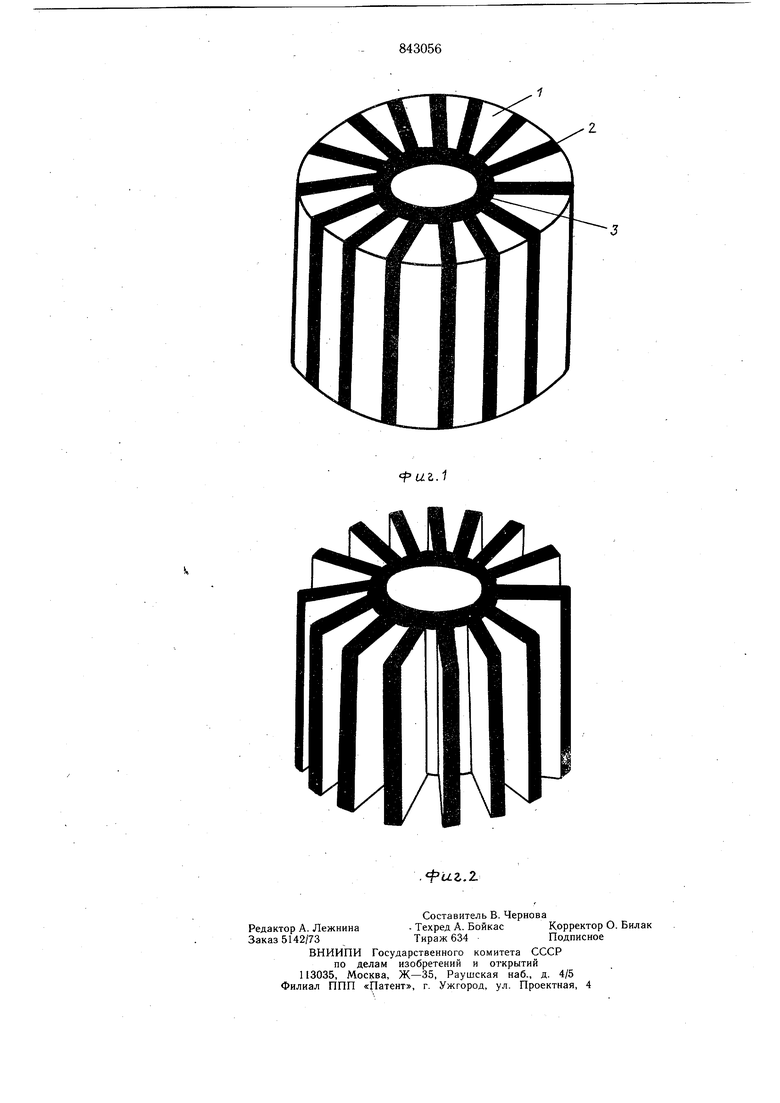

На фиг. 1 представлен предлагаемый коллектор, общий вид; на фиг. 2 - втулка, вид в изометрии.

Коллектор содержит токоведущие элементы-пластины 1 из длинномерного высокомодульного углеродного волокна, предварительно пропитанного связующим. В качестве связующего ожет быть применен ряд термореактивных материалов таких, как эпоксидные, бакелитовые, фурфурольные или кремнийорганические смолы. Электропроводность связующего обеспечивается введением в него дисперсной электропроводной компоненты, например графитового порощка, повышающего антифрикционные свойства коллектора.

Зубчатая втулка (фиг. 2) из полимерного изоляционного материала обеспечивает равномерность коллекторного деления и фиксацию пучков углеродных волокон в тангенциальном направлении. Зубцы 2 втулки образуют межпластинчатую изоляцию, а ступица 3 служит в качестве корпуса коллектора. Твердость и износостойкость полимерного материала втулки соответствуют износостойкости токоведущих пластин с целью обеспечения равномерности износа рабочей поверхности коллектора.

Механическая прочность пластин обеспечивается за счет высокой прочности углеродного волокна (60-80 МН/м) вдоль нити. Относительно низкое удельное электрическое сопротивление вдоль волокна (,5 5 -10 Ом -м) обеспечивает снижение потерь в коллекторе.

Соединение выводов якорной обмотки с токоведущими пластинами осуществляется известными способами - посредством токопроводящих клеев или пайкой с предварительной металлизацией контактной поверхности. Возможна также и укладка оголенных концов проводов непосредственно в пластину до полной полимеризации связующего.

Коллектор изготавливают следующим образом.

Вначале изготавливается изоляционная втулка. Выступы-зубья 2 формируются в процессе прессования втулки или получаются механической обработкой цилиндрической заготовки. Токоведущие пластины получают намоткой предварительно пропитанного

связующим углеродного волокна в пазы втул ки. Намотка может быть осуществлена на намоточном станке одновременно несколькими нитями или прядями. Усилие натяжения нитей переменное, определяется зависимостью РН-Ро 1 -(КГ, где РО - предварительное натяжение, равное 3,5- 4 Н/м, К - число намотанных витков.

После намотки производится термообработка коллектора нагревом на воздухе в течение 3-4 ч при температуре на 10-15°С выще температуры полимеризации связующего. Затем коллектор механически обрабатывается, при этом снимаются излишки волокон с торцов втулки. Намотка для уменьщения трудозатрат и расхода волокна может производиться на блок втулок, который после термообработки разрезается на отдельные коллекторы.J

Возможно также проведение термообработки в два этапа - предварительная сущка и окончательная термообработка после соединения коллектора с выводами обмотки.

Конкретные технологические режимы определяются в зависимости от внда связующего, серийности производства, марки углеродного волокна.

25

Формула изобретения

Коллектор электрической мащины, содержащий токоведущие плacт ны из углеродных волокнистых материалов, соединенных между собой электропроводным термореактивным связующим, отличающийся тем, что с целью уменьщения потерь в коллекторе и упрощения процесса его изготовления, он содержит изоляционную втулку, выполненную в виде ступицы с зубцами, а в качестве углеродного волокнистого материала для токоведущих пластин выбрано высокомодульное волокно, которое уложено в виде пучка параллельных нитей в пазы между зубцами изоляционной втулки.

Источники информации, принятые во ,внимание при экспертизе

Авторы

Даты

1981-06-30—Публикация

1979-08-07—Подача