Изобретение относится к технологии изготовления электрических машин, работающих в условиях запыленности и повышенной влажности, и может быть использовано в электрической промышленности при изготовлении тяговых двигателей.

Известен способ изготовления коллектора электрической машины, включающий сборку медных и изоляционных пластин в кольцо, проточку "ласточкина хвоста", сборку коллектора, насмотку на вылет манжеты конуса коллектора слоев киперной ленты, пропитанной эпоксидным лаком [1].

В таких коллекторах, изготовленных по известному способу, под действием центробежных нагрузок, в процессе эксплуатации происходит расслаивание манжет, так как бандаж, выполненный из киперной ленты, пропитанной лаком, имеет низкую механическую прочность.

Наиболее близким по технической сущности к заявленному решению является способ изготовления коллектора, включающий штамповку медных пластин и изоляционных прокладок, сборку их в кольцо на наборный диск, опрессовку кольца, проточку "ласточкина хвоста", сборку коллектора, намотку на вылет манжеты конуса коллектора основы из волокнистого материала, содержащего неутвержденное связующее (основы), установку на основу отформованного кольца из антиадгезионного материала (фторопласта) или ленты из такого же материала, торцы которой соединены в стык, термообработку коллектора. При этом поверхность кольца или ленты из антиадгезионного материала, которая должна соприкасаться с основой, химически активирована для обеспечения склейки кольца или ленты с основой за счет связывающего вещества, содержащегося в основе [2].

Существенным недостатком такого способа является следующие.

В случае установки кольца требуются дополнительные затраты на его изготовление в специальной пресс-форме при высокой температуре, что связано с затратами на изготовление пресс-формы и обеспечение высокой температуры. Кроме того, при установке на конус коллектора также необходим подогрев кольца до температуры 175-200oС, что требует защиты персонала от ожогов и попадания на руки связующих веществ, содержащихся в основе.

Более предпочтителен второй вариант известного способа - установка на основу ленты, торцы которой соединяются встык, но в этом случае не обеспечивается плотное прилегание, а следовательно, и надежность приклейки ленты к основе, так как эта поверхность неровная, а связующее, содержащееся в основе, до отверждения имеет низкие прочностные характеристики и не способно удержать ленту в прижатом состоянии к основе по всей поверхности. По этой причине в эксплуатации под действием знакопеременных температур и высоких центробежных нагрузок лента может отделиться от основы и повредить изоляцию обмоток и других токоведущих частей электрической машины.

Задачей изобретения является простота и надежность приклеивания антиадгезионного, дугостойкого материала на вылет манжеты конуса коллектора и повышение надежности работы в эксплуатации.

Поставленная задача достигается там, что в известном способе изготовления коллектора, включающем штамповку медных пластин и изоляционных прокладок, сборку их в кольцо на наборный диск, опрессовку кольца, проточку "ласточкина хвоста", сборку коллектора, намотку на вылет манжеты конуса коллектора основы из волокнистого материала, установку ленты из антиадгезионного материала (фторопласта), статическую и динамическую формовки, введены новые признаки, т.е. на ленту из фторопласта накладывается технологический бандаж из электрокартона или другой эластичной бумаги и стеклобандажной ленты, который создает давление на ленту из фторопласта до окончания полимеризации связующего, содержащегося в основе и склеивающего основу с лентой из фторопласта. Давление обеспечивают за счет натяжения стеклобандажной ленты при намотке на электрокартонах. После окончания статической и динамической формовок коллектора технологический бандаж удаляют.

Введение новых признаков позволило обеспечить прочное приклеивание фторопластовой ленты на вылет манжеты конуса коллектора.

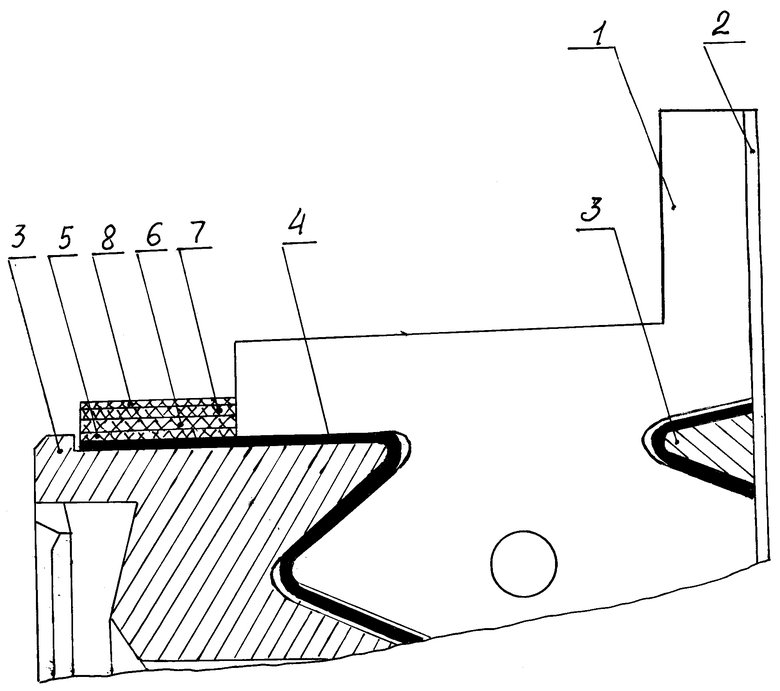

На чертеже изображен коллектор электрической машины, изготовленной по предлагаемому способу.

Способ осуществляется следующим образом.

Собранные и опрессованные медные 1 и изоляционные 2 пластины стягиваются нажимными конусами 3 через изоляционные манжеты 4. На вылет манжеты 4 конуса 3 коллектора накладывается основа 5 из волокнистого материала, например стеклобандажной ленты, и один слой ленты 6 из фторопласта, химически активированной с одной стороны, марки Ф-4П-ХА толщиной 0,4-0,8 мм. Лента 6 накладывается встык химически активированной стороной к основе 5, накрывается слоем 7 из электрокартона или другой эластичной, но плотной бумаги и утягивается 2-3 слоями стеклобандажной ленты 8 с натяжением 20-150 кгс. Слои электрокартона 7 и стеклобандажной ленты 8 образуют технологический цилиндр, который за счет натяжения стеклобандажной ленты 8 создает давление на ленту 6 по всей ее поверхности для качественной приклейки к основе 5. Электрокартон 7 способствует равномерному распределению давления от стеклобандажной ленты 8 на поверхность ленты 6, т.к. стеклобандажная лента состоит из однонаправленных стеклянных нитей, хаотично расположенных в поперечном сечении ленты и количество которых на разных участках может существенно отличаться, что обуславливает такие же различия в давлении, если стеклобандажную ленту 8 наматывать непосредственно на фторопластовую ленту 6. Намотку основы 5, наложение ленты 6 и технологического цилиндра осуществляется без подогрева при температуре 15-30oС. Затем выполняют статическую и динамическую формовки коллектора, в процессе которых под давлением технологического цилиндра происходит прочное склеивание по всей поверхности ленты 6 и основы 5 связующим, содержащимся в основе 5. После завершения формовки коллектора технологический цилиндр удаляют.

Положительный эффект достигается применением технологического цилиндра, который за счет давления, создаваемого натяжением стеклобандажной ленты, обеспечивает плотное прилегание всей поверхности фторопластовой ленты к основе, содержащей термореактивное связующее, которое, отверждаясь в процессе статистической и динамической формовок коллектора, обеспечивает надежное соединение фторопластовой ленты с основой из стеклобандажной ленты, что позволяет существенно повысить надежность работы коллектора в эксплуатации.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Антонов М.В. и Герасимов Л.С. "Технология производства электрических машин", М.: Энергоиздат, 1982 г., с.281, 307.

2. Патент США 3192424, кл. 310-236, 1966 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2330361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНОГО КОЛЬЦА КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1993 |

|

RU2095896C1 |

| Способ изготовления коллектора электрической машины | 1986 |

|

SU1376161A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1069042A1 |

| Способ изготовления якоря электрической машины | 1989 |

|

SU1697203A1 |

| ОБЪЕКТИВНЫЙ СПОСОБ ТОЧНОГО ОБНАРУЖЕНИЯ МЕСТА КОРОТКОГО ЗАМЫКАНИЯ МЕЖДУ КОЛЛЕКТОРНЫМИ ПЛАСТИНАМИ ЛАСТОЧКИНА ХВОСТА КОЛЛЕКТОРОВ МАШИН ПОСТОЯННОГО ТОКА | 2015 |

|

RU2593408C1 |

| Способ изготовления коллектора электрической машины | 1987 |

|

SU1555752A1 |

| Коллектор электрической машины | 1982 |

|

SU1065939A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1078521A1 |

| Коллектор электрической машины | 1982 |

|

SU1083269A1 |

Изобретение относится к области электромашиностроения, при изготовлении электрических машин. В способе изготовления коллектора, включающем штамповку медных пластин и изоляционных прокладок, приклейку антиадгезионной ленты и полимеризацию связующего, содержащего в основе, осуществляют под давлением, создаваемым технологическим цилиндром из электрокартона и стеклобандажной ленты. Положительный эффект: технологический цилиндр позволяет обеспечить прочное приклеивание фторопластовой ленты на вылет манжеты конуса коллектора. Техническим результатом является обеспечение прочного приклеивания фторопластовой ленты на вылет манжеты конуса коллектора. 1 ил.

Способ изготовления коллектора электрической машины, включающий штамповку медных пластин и изоляционных прокладок, сборку их в кольцо на наборный диск, опрессовку кольца, проточку "ласточкина хвоста", сборку коллектора, намотку на вылет конуса коллектора основы из пропитанной стеклобандажной ленты, химически активированной с одной стороны фторопластовой ленты, статическую и динамическую формовки, отличающийся тем, что полимеризацию связующего, содержащегося в основе, осуществляют под давлением, создаваемым технологическим цилиндром из электрокартона и стеклобандажной ленты, который после завершения формовок коллектора удаляют.

| US 3192424, 29.06.1965 | |||

| Способ изготовления бандажного кольца коллектора электрической машины | 1984 |

|

SU1309134A1 |

| Устройство сканирующего воспроизведения поперечных фотофонограмм | 1984 |

|

SU1205183A1 |

| DE 3823844, 18.01.1990. | |||

Авторы

Даты

2004-01-10—Публикация

2001-10-22—Подача