продукта и бункер для осаждения тонкого продукта.

При работе микросепаратора исходный материал по тангенциальному патрубку вводится в коническую камеру и через кольцевой зазор поступает в камеру сепарации, где происходит разделение на тонкий и грубый продукты.

Недостатки микросепаратора следующие:

1.В зоне направляющих лопаток образуются вихревые потоки, которые снижают эффективность разделения частиц материала.

2.Регулирование границы разделения посредством изменения угла раскрытия направляющих лопаток малоэффективно.

Наиболее близким по технической сущности и достигаемому результату является сепаратор, включающий корпус, конусы, установленные с возможностью изменения их взаимного расположения, загрузочное и разгрузочное приспособления 4.

Известное устройство не позволяет с достаточной эффективностью разделять тонкодисперсные материалы.

Цель изобретения состоит в повыщении эффективности сепарации за счет регулирования воздущного режима сепаратора.

Поставленная цель достигается тем, что сепаратор снабжен воздухоподводящим приспособление1М, выполненным в виде системы сопел, равномерно и тангенциально установленных по кольцу в корпусе в зоне сепарации.

В сопла подается энергоноситель повышенного давления, например, сжатый воздух. Стенки корпуса в нижней части наклонены в сторону разгрузки грубого продукта под углом 60-80° для перечистки грубого продукта от сопутствующих мелких частиц дополнительным встречным потоком воздуха. Дипазон границы разделения осуществляется за счет изменения высоты камеры сепарации h.

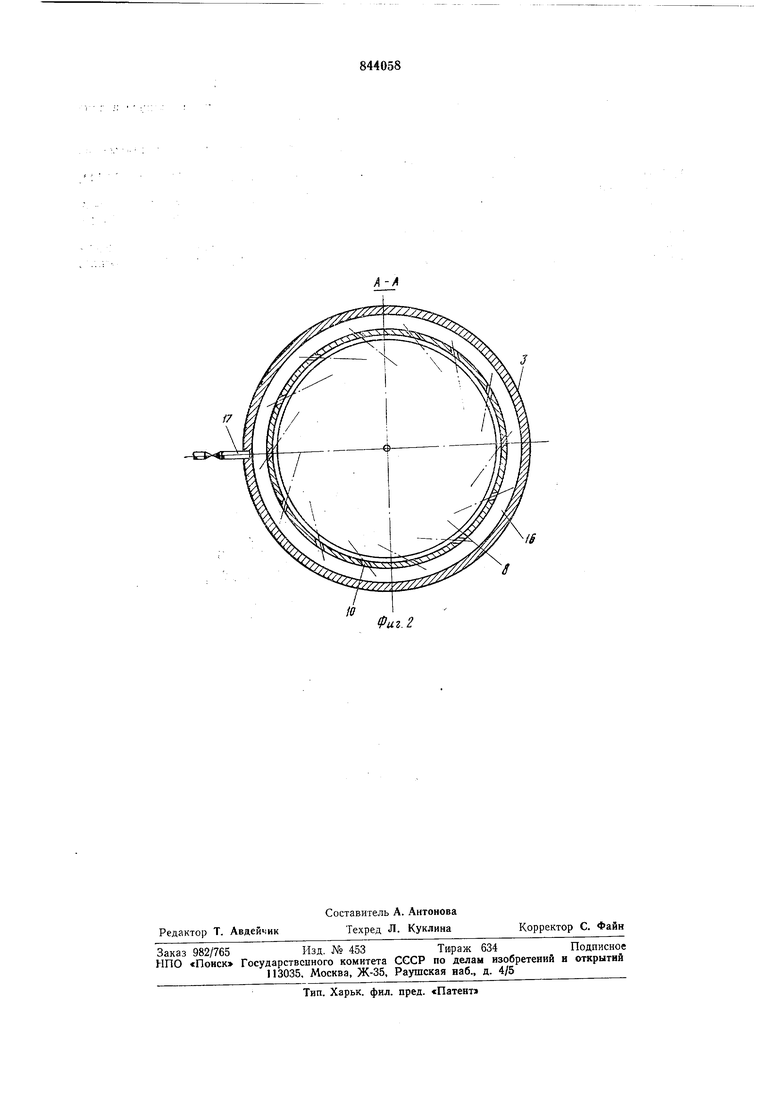

На фиг. 1 - схема устройства; на фиг. 2 - сечение А-А фиг. 1.

Основными его элементами являются: бункер исходного материала 1, эжектор 2, корпус 3, камера распределения исходного материала 4, кольцевая щель 5, камера сепарации 6, верхний диск 7, нижний диск 8, боковая стенка 9, тангенциальны;е сопла W, труба //, улитка 12, патрубок 13, горловина 14, винт 15, коллектор 16, патрубок подвода сепарирующего воздуха 17, камера перечистки грубого продукта 18, ячейковый питатель 19, патрубок сброса грубого продукта 20, кольцевая щель 21, неподвижная гайка 22, винт 23, рукоятка 24, тангенциальный патрубок 25.

Струйный сепаратор работает следующим образом.

Исходный материал из бункера /, посредством эжектора 2, тангенциально

BctpoeWttord И ktfpnyc 3, подается в камеру ncxOAkdt-d (ййтёрйаЛа 4. Вследствие тангенциального ввада исходного материала проticJcisArtf НрёДйЙрительная классификация по крупности частиц и равномерная их подача в камеру сепарации 6; обрйзовайную верхним диском 7, нижним диском 8 и наклонной боковой стенкой 9 (через кьлЬцевую Ш,ёЛь 5).

Под ДёйстЁйеМ тангенциально направленных струй энергоносителя, например, сжатог э воздуха, выходящего с большой скоростью из сопел 10, поступак)щего по

патрубку /7 и коллектору 16, происходит активная дезагломерация агрегатов материала и вторичная классификация частиц по раз1мерам. Мелкие частицы вместе с отработанными энергоносителями удаляются

из камеры сепарации 6 посредством трубы //, улитки 12 и патрубка 13 в пылеуловитель.

Крупные чйстйцы материала под дейстBiietv центробежных сил, создаваемых потоком воздуха, скользя по наклонной боковой стенке через кольцевую щель 21 попадают в камеру перечистки грубого продукта 18. Перечистка грубого продукта от сопутствующих мелких частиц материала произВОДитсЙ в камере перечистки грубого продукта 18 энергоносителем, например, сжатым воздухом, поступающим по тангенциальному встроенному патрубку 25, а также в кольцевой 1Целй 21.

Очищенные от сопутствующих мелких частиц, крупные чаетйцы материала под действием цeнtpoбeжньIX сил. Создаваемых потоком йТОрйчНОгь воздуха, йкоЛьзя по на лонной боковой стенке камеры перечистки грубого hpOflyitta 18, посредством Патрубка сброса грубй1гО и ячейкового питатеЛя 19, Выводится в буйкер.

РегуЛиро&айие границы разделения ocyщбcfйляefйй ;за счёт МзУенения площади б кольцевой щели 21 и ВЫСОТЫ ,камеры сепарации 6/г. Это достигается посредствол пврё-1ийЩ1еййЯ нижнего диска 8, закрепленного iHd вйНтё 23 В неподвижиой гайке 22 рукояткой ,24. Фиксация верхнего диска 7, ЗакрёйленнОгО на трубе // осуществляется 15 в горловине 14.

ЭффеКтийностБ устройства Обусловлена тем, что в нем организован более благоприятный Дйя клаосйфикаций « перечисткй аэродинамичесюий , за счет изменения скоростей (воздущлых потоков в кольцевой щеЛИ и Камере сепарации.

Устройство йроверено npiH классификаЦИ1И каОЛИна сухого Обогащения, депидраTHipOBaHHdrO каОЛЛна, графита.

Поломительйый эффект предложения заключается в повышении эффективности разделения то,нкодиоперсных материалов, снижении лотерь тонкого продукта.

Формула изобретения

Струйный сепаратор, включающий корпус конусы, установленные с возможностью изменения «х взаимного расположения, загрузочное и разгрузочные ириопособления, отличающей йен тем, что, с целью повыщения эффективности сепарации за счет регулирования .воздущного режима, сепаратор снабжен воздухоподающим приопособленвем, вьтолненным в видешстемы сопел, разномерно и тангенциально

установленных по кольцу в корпусе в зоне сепараци)и.

Источники информации, принятые во ТТатеГСШТЙ 379,, кл. 209-144,

und Seifen 1953. № 9 с 620. 3. «Aufbereitungs Fechnik, 1976, Л9 Ш,

4 Авторское свидетельство СССР № 404518, кл. В 07 В 4/04, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный классификатор | 1985 |

|

SU1263377A1 |

| СЕПАРАТОР | 2000 |

|

RU2187384C2 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНО-ПРОХОДНОЙ КЛАССИФИКАТОР | 2000 |

|

RU2201811C2 |

| СЕПАРАТОР | 1992 |

|

RU2038873C1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

| ЦЕНТРОБЕЖНЫЙ ОТБОЙНО-ВИХРЕВОЙ СЕПАРАТОР | 1996 |

|

RU2123392C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ МАТЕРИАЛОВ ПО КРУПНОСТИ В ВОЗДУШНОЙ СРЕДЕ | 1971 |

|

SU288912A1 |

| ВОЗДУШНЫЙ СЕПАРАТОР-ГРАНУЛЯТОР КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2018 |

|

RU2678279C1 |

| Воздушный классификатор порошкообразных материалов | 1960 |

|

SU136687A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2014 |

|

RU2592933C2 |

/J

/5

J

16

8

Фаг. 2

Авторы

Даты

1981-07-07—Публикация

1979-06-04—Подача