(54) УСТРОЙСТВО ДЛЯ УПАКОВКИ МОТКОВ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки мотков проволоки | 1980 |

|

SU958239A1 |

| Линия для упаковки большегрузных мотков проволоки | 1979 |

|

SU880549A1 |

| Устройство для подачи мотков проволоки | 1982 |

|

SU1050979A1 |

| Линия для консервации мотковпРОВОлОКи | 1979 |

|

SU844094A1 |

| Линия для упаковывания мотков проволоки и формирования пакета мотков | 1990 |

|

SU1792878A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ МОТКОВ ? ПРОВОЛОКИ | 1972 |

|

SU431068A1 |

| Устройство для обвязки изделий | 1984 |

|

SU1181944A1 |

| Устройство для задачи мотков проволоки | 1981 |

|

SU959867A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И ПРИЕМА МОТКОВ ПРОВОЛОКИ | 1971 |

|

SU307830A1 |

| УСТРОЙСТВО для УПАКОВКИ мотков | 1973 |

|

SU391012A1 |

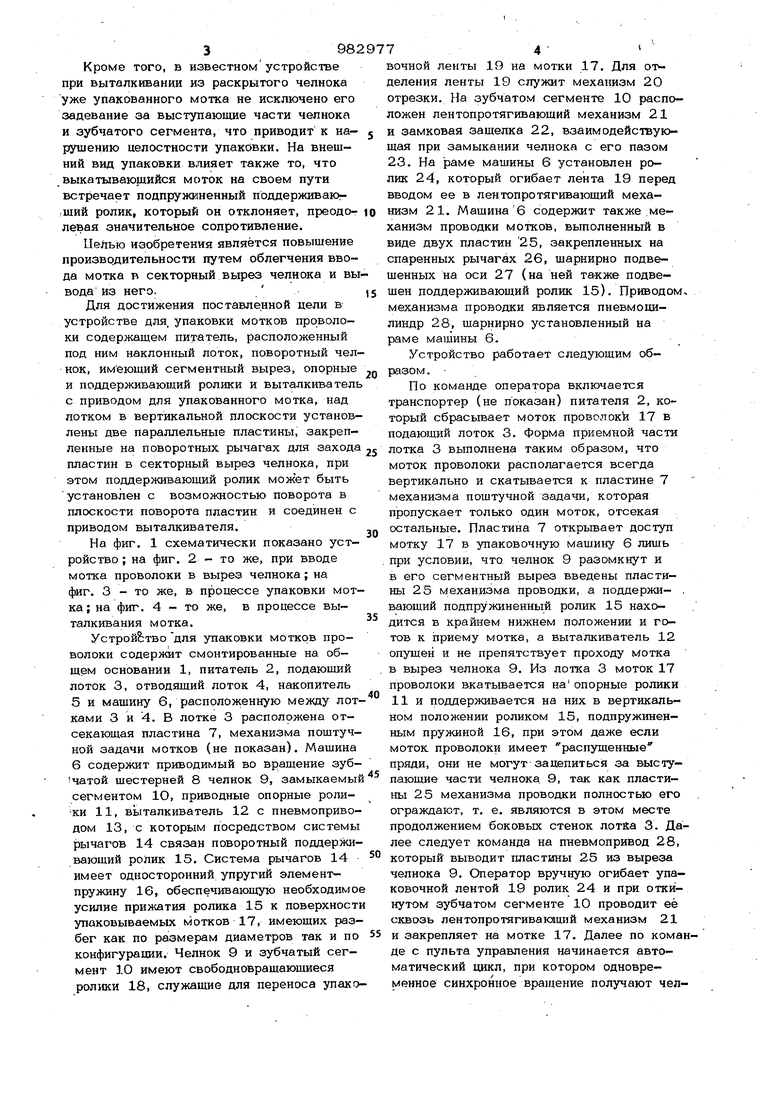

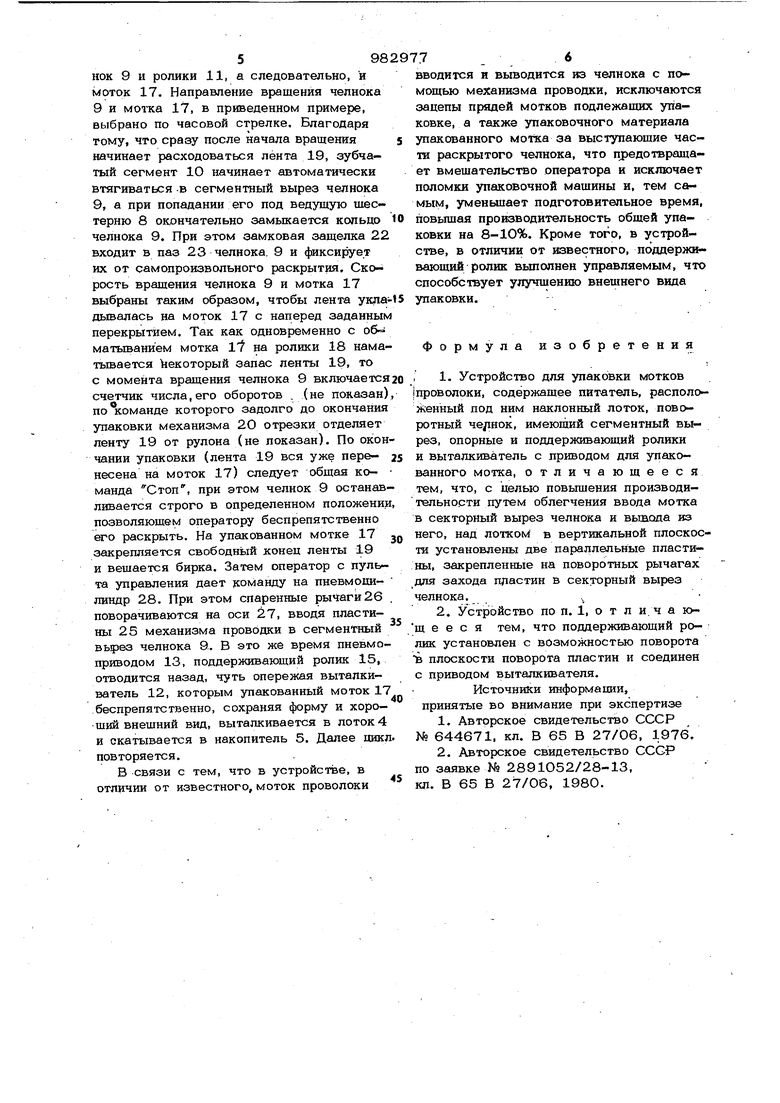

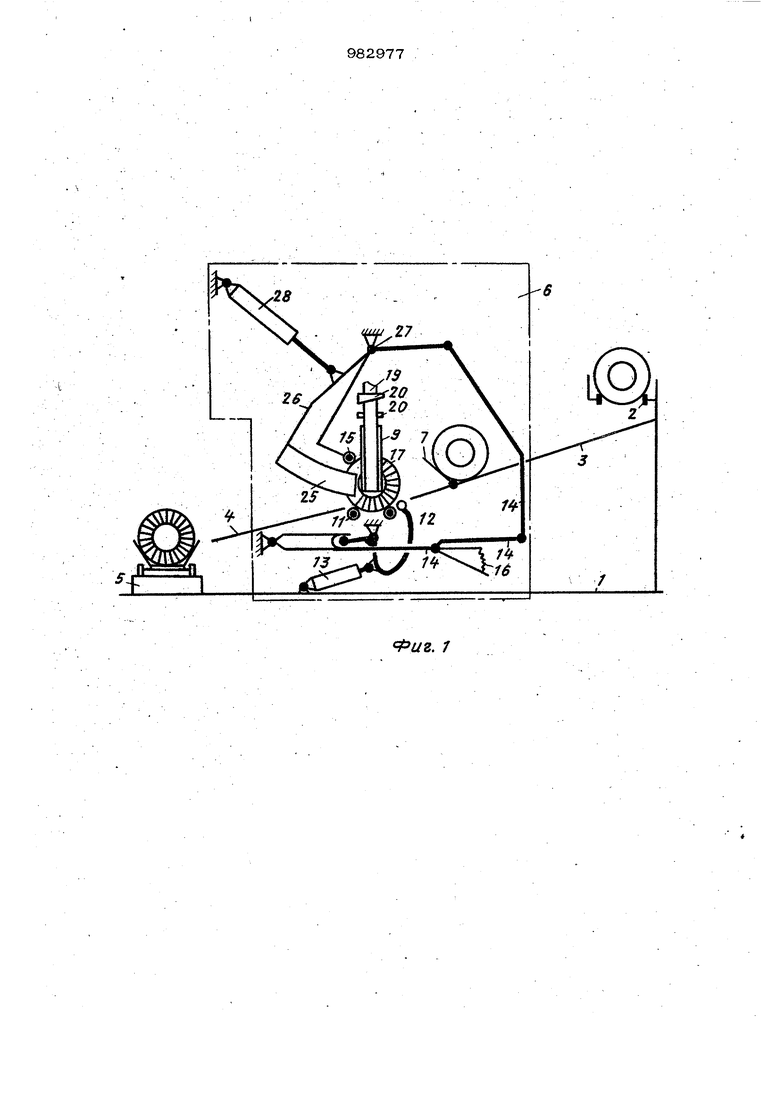

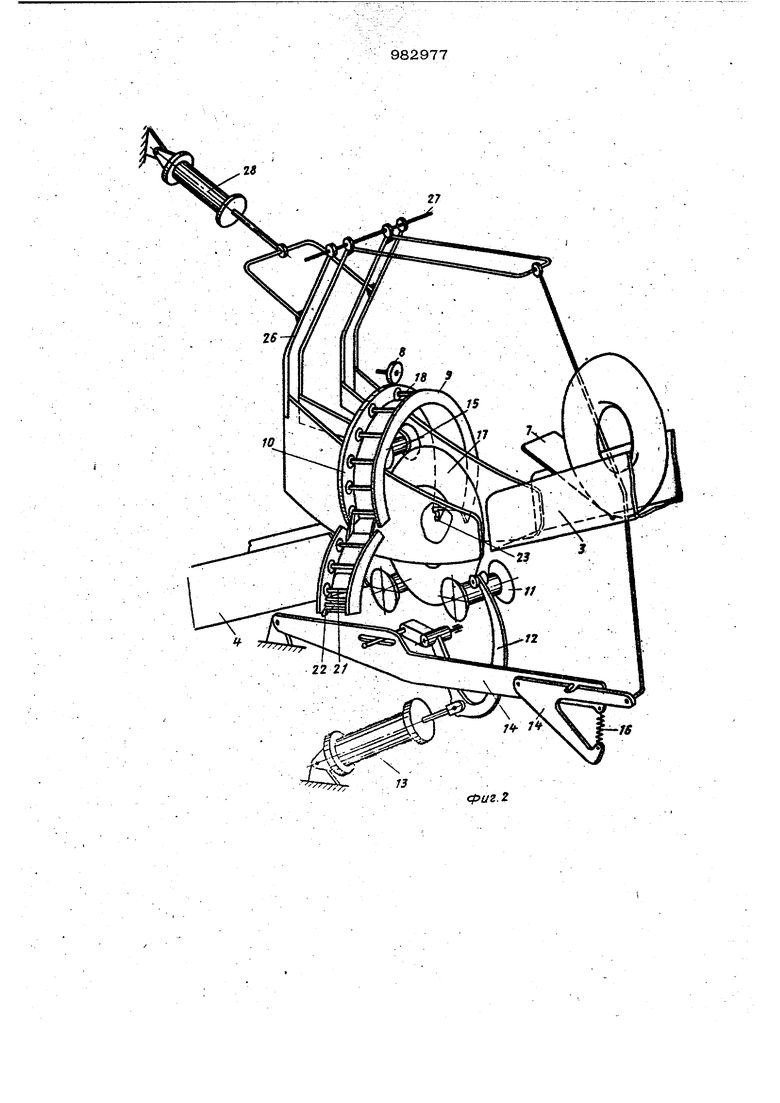

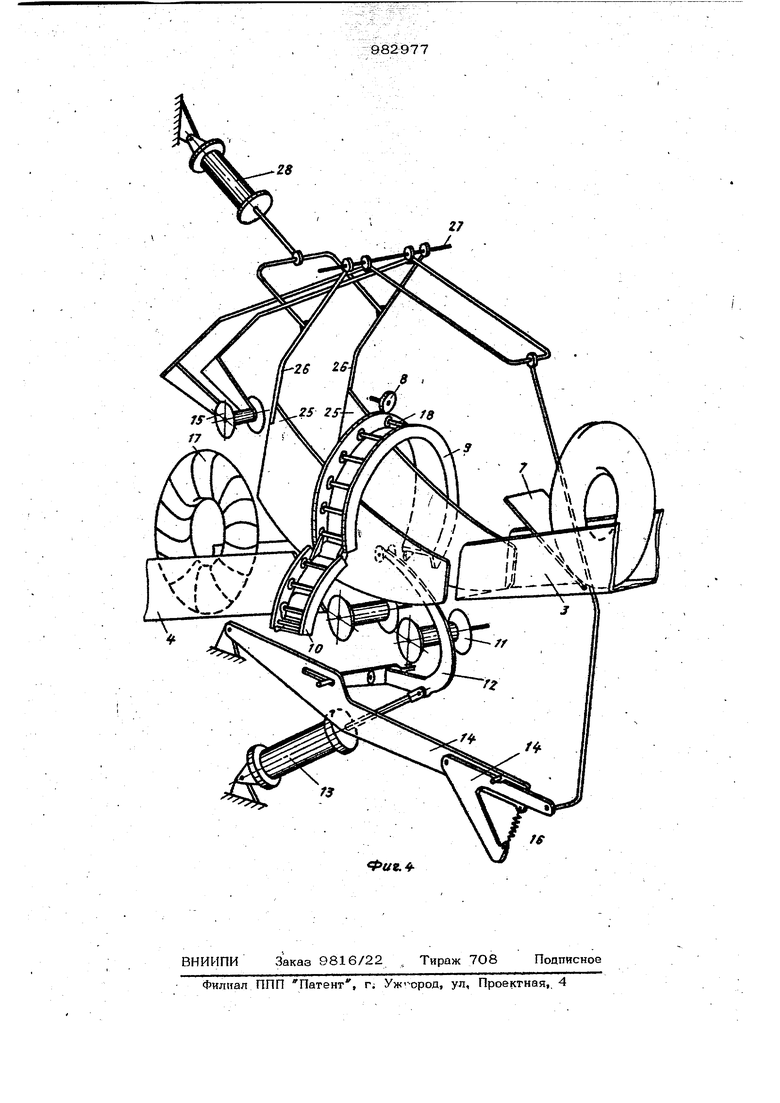

Изобретение относится к технике упаковочных и обвязочных.устройств, исполь зуемых в черной металлургии и предназначенных для упаковки мотков проволоки Известна упаковочная машина, рабочим органом которой является приводимый во вращение в направляющих различного типа жесткий челнок, служащий для переноса упаковочных материалов на мотки проволоки. Для ввода мотков внутрь челнока последний имеет сегментный вы-.ре С 1 . В машине указанный вырез вьшолнен близким к ширине мотков, подлежащих упаковке, так как произвольное увеличение выреза привело бы к потере устойчивости челнока в направляющих. Наличие указанного вгыреза требует использования в приводе не менее двух ведущих шестерен, которые нарушают плавность вращения челнока и ограничивают, таким образом, увеличение числа его оборотов, не позволяя снизить машин ное время упаковки, т. е. сдерживают повышение производительности. Известно также упаковочное устройстг во для мотков проволоки содержащее питатель, расположенный под ним наклонный лоток, поворотный челнок, имеющий сегментный вырез, опорные и поддерживающий ролики и выталкиватель с приводом для упакованного мотка С2 . В известном устройстве машинное время упаковки сокращено за счет высокого числа оборотов челнока, производительность всей упаковки остается низкой, так как имеются значительные потери подготовительного времени на ввод мотка проволоки в вырез челнока, в связи с тем, что часто упаковываются плохо увязанные (распущенные) мотки, которые при входе в вырез челнока цепляются; за его вые тугпающие части. Это требует вмешательства оператора, без которого не исключаются еще более значительные простои из-за поломок машины. 398 Кроме того, в известном устройстве при выталкивани.и из раскрытого челнока уже упакованного мотка не исключено его задевание за выступающие части чепнока и зубчатого сегмента, что приводит к нарушению целостности упаковки. На внешний вид упаковки влияет также то, что выкатывающийся моток на своем пути встречает подпружкиенный поддерживаюг;ШИЙ ролик, который он отклоняет, преодолевая значительное сопротивление. ОеЛью изобретения является повышение производительности путем облегчения ввода мотка в секторный вырез чепнока и вы вода из него. Для достижения поставленной цели в устройстве для. упаковки мотков проволоки содержащем питатель, расположенный под ним наклонный лоток, поворотный чел нок, имеющий сегментный вырез, опорные и поддерживающий ролики и выталкиватель с приводом для упакованного мотка, над лотком в вертикальной плоскости установлены две параллельные пластины, закрепленные на поворотных рычагах для захода пластин в секторный вырез челнока, при этом поддерживающий ролик может быть установлен с возможностью поворота в плоскости поворота пластин и соединен с приводом выталкивателя. На фиг. 1 схематически показано устройство ; на фиг. 2 - то же, при вводе мотка проволоки в вырез челнока; на фиг. 3 - то же, в процессе упаковки мотка; на фиг. 4 - то же, в процессе выталкивания мотка. Устрой&тво для упаковки мотков проволоки содержит смонтированные на общем основании 1, питатель 2, подающий лоток 3, отводящий лоток 4, накопитель 5и машину 6, расположенную между лотками 3 и 4. В лотке 3 расположена отсекающая пластина 7, механизма поштучной задачи мотков (не показан). Машина 6содержит приводимый во вращение зубчатой шестерней 8 челнок 9, замыкаемый

сегментом 10, приводные опорные ролики 11, выталкиватель 12 с пневмоприводом 13, с которым посредством системы рычагов 14 связан поворотный поддерживающий ролик 15. Система рычагов 14 имеет односторонний упругий элементпружину 16, обеспечивающую необходимое усилие прижатия ролика 15 к поверхности упаковываемых мотков 17, имеющих разбег как по размерам диаметров так и по конфигурации. Челнок 9 и зубчатый сегмент 10 имеют свободновращающиеся ролики 18, служащие для переноса упаконы 25 механизма проводки полностью его ограждают, т. е. являются в этом месте продолжением боковых стенок лотйа 3. Далее следует команда на пневмопривод 28, который выводит пластины 25 из выреза челнока 9. Оператор вручную огибает упаковочной лентой 19 ролик 24 и при откинутом зубчатом сегменте 10 проводит её сквозь лентопротягивающий механизм 21 и закрепляет на мотке 17. Далее по команде с пульта управления начинается автоматический цикл, при котором одновременное синхронное вращение получают чел74 вочной ленты 19 на мотки 17. Для OTV деления ленты 19 служит механизм 20 отрезки. На зубчатом сегменте 10 расположен лентопротягивающий механизм 21 и замковая защелка 22, взаимодействующая при замыкании челнока с его пазом 23. На раме машины 6 установлен ролик 24, который огибает лента 19 перед вводом ее в лентопротягивающий механизм 21. Машина6 содержит также .механизм проводки мотков, выполненный в виде двух пластин 25, закрепленных на спаренных рычагах 26, шарнирно подвешенных на оси 27 (на ней также подвешен поддерживающий ролик 15). Приводом механизма проводки является пневмоцилиндр 28, шарнирно установленный на раме машины 6. Устройство работает следующим образом. По команде оператора включается транспортер (не показан) питателя 2, который сбрасывает моток проволоки 17 в подающий лоток 3. Форма приемной части лотка 3 выполнена таким образом, что МОТОК проволоки располагается всегда вертикально и скатывается к пластине 7 механизма поштучной задачи, которая пропускает только один моток, отсекая остальные. Пластина 7 открывает доступ мотку 17 в упаковочную машину 6 лишь при условии, что челнок 9 разомкнут и в его сегментный вырез введены пластины 25 механизма проводки, а поддержи- . ваюший подпружиненный ролик 15 находится в крайнем нижнем положении и готов к приему мотка, а выталкиватель 12 опущен и не препятствует проходу мотка в вырез челнока 9. Из лотка 3 моток 17 проволоки вкатывается на опорные ролики 11 и поддерживается на них в вертикальном положении роликом 15, подпружиненным пружиной 16, при этом даже если моток проволоки имеет распущенные пряди, они не могут зацепиться за выступающие части челнока, 9, так как пласти- нок 9 и ролики 11, а следовательно, и tvfOTOK 17. Направление вращения челнока 9 и мотка 17, в приведенном примере, выбрано по часовой стрелке. Благодаря тому, что сразу после начала вращения начинает расходоваться лента 19, зубчатый сегмент 10 начинает автоматически втягиваться -в сегментный вырез челнока 9, а при попадании его под ведущую шестерню 8 окончательно замыкается кольдо челнока 9. При этом замковая защелка 22 входит в паз 23 челнока. 9 и фиксирует их от самопроизвольного раскрытия. Скорость вращения челнока 9 и мотка 17 выбраны таким образом, чтобы лента укда дьюалась на моток 17 с наперед заданным перекрытием. Так как одновременно с об матъюанием мотка 1 на ролики 18 нама тывается Некоторый запас ленты 19, то с момента вращения челнока 9 включается счетчик числа,его оборотов , (не показан) по команде которого задолго до окончания упаковки механизма 20 отрезки отделяет ленту 19 от рулона (не показан). По окон чании упаковки (лента 19 вся уже перенесена на моток 17) следует общая команда Стоп, при этом челнок 9 останав ливается строго в определенном положении позволяющем оператору беспрепятственно его раскрыть. На упакованном мотке 17 закрепляется свободный конец ленты 19 и вешается бирка. Затем оператор с Пульта управления дает команду на пневмо1Шлиндр 28. При этом спаренные рычаги 26 поворачиваются на оси 27, вводя пластины 25 механизма проводки в сегментный вьрез челнока 9. В это же время пневмоприводом 13, поддерживающий ролик 15, отводится назад, чуть опережая выталкиватель 12, которым упакованный моток 17 беспрепятственно, сохраняя форму и хороший внешний вид, выталкивается в лоток 4 и скатывается в накопитель 5. Далее цикл повторяется. В связи с тем, что в устройстве, в отличии от известного, моток проволоки ВВОДИТСЯ и выводится из челнока с помощью механизма проводки, исключаются зацепы прядей мотков подлежащих упаковке, а также упаковочного материала упакованного мотка за выступающие часта раскрытого челнока, что п юдотвращает вмешательство оператора и исключает поломки упаковочной машины и, тем самым, уменьшает подготовительное время, повышая производительность общей упаковки на 8-10%. Кроме того, в устройстве, в отличии от известного, поддерживающий ролик выполнен управляемым, что способствует улучшению внешнего вида упаковки. Формула изобретения 1. Устройство для упаковки мотков |проволоки, содержащее питатель, располоАенный под ним наклонный лоток, поворотный че/1нок, имеющий сегментный вырез, опорные и поддерживающий ролики и выталкиватель с приводом для упакованного мотка, отличающееся тем, что, с целью повышения производительности путем облегчения ввода мотка в секторный вырез челнока и вывода из него, над лотком в вертикальной плоскости установлены две параллельные пластины, закрепленные на поворотных рычагах для захода пластин в секторный вырез челнока., 2. Устройство по п. 1, о т л и. ч а ющ е е с я тем, что поддерживающий ролик установлен с возможностью поворота s плоскости поворота пластин и соединен с приводом выталкивателя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 644671, кл. В 65 В 27/06, 197б. 2.Авторское свидетельство СССР по заявке № 2891052/28-13, кл. В 65 В 27/06, 1980.

Фиг. 1

Фиг.

Авторы

Даты

1982-12-23—Публикация

1981-07-22—Подача