(54) СПОСОБ ОПРЕДЕЛЕНШ СТЕПЕНИ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ МЕТАЛЛА

1

Изобретение относится к измерительной технике, а именно к способам определения степени деформационного упрочнения металла.

Известен способ, определения степени деформационного упрочнения металла, заключающийся в том, что исследуемый образец подвергают деформационному упрочнению, испытывают на прочность при растяжении и определяют зависимость истинного напряжения от истинной деформации, получают такую же зависимость для отожженного образца, по которым строят графики эквивалентной деформации и определяют степень деформационного упрочнения металла 1.

- Недостатками данного способа являют. ся необходимость испытания большого числа образцов и в случае исследования больших объемов металла - разрывных машин на большие нагрузки.

Наиболее близким по технической сущности и достигаемому положительному эффекту является способ определения степени деформационного упрочнения металла, заключаюшийся в том, что цилиндрический образец из исследуемого металла подвергают деформационному упрочнению, разрезают в мередиональном направлении, и определяют его характеристики, по которой судят о степени деформационного упрочнения металла 2.

Недостатками данного спосаба являются сравнительно низкая точность измерений, связанная с нарушением структуры образца при его разрезке, и сравнительно высокая длительность процесса определения степени деформационного упрочнения металла, связанная с большим количеством

10 проводимых определений.

Целью изобретения является повышение точности и сокрашение времени его осуществления.

Цель достигается тем, что один из торцов образца подвергают травлению, измеtsряют ТОЛШ.ИНУ стравленного слоя в направлении образующей цилиндра, определяют градуировочную зависимость толщины стравленного слоя от твердости, вновь производят травление и измерение толщины страв20ленного слоя в том же направлении, и значение толщины принимают за характеристику степени деформационного упрочнения металла.

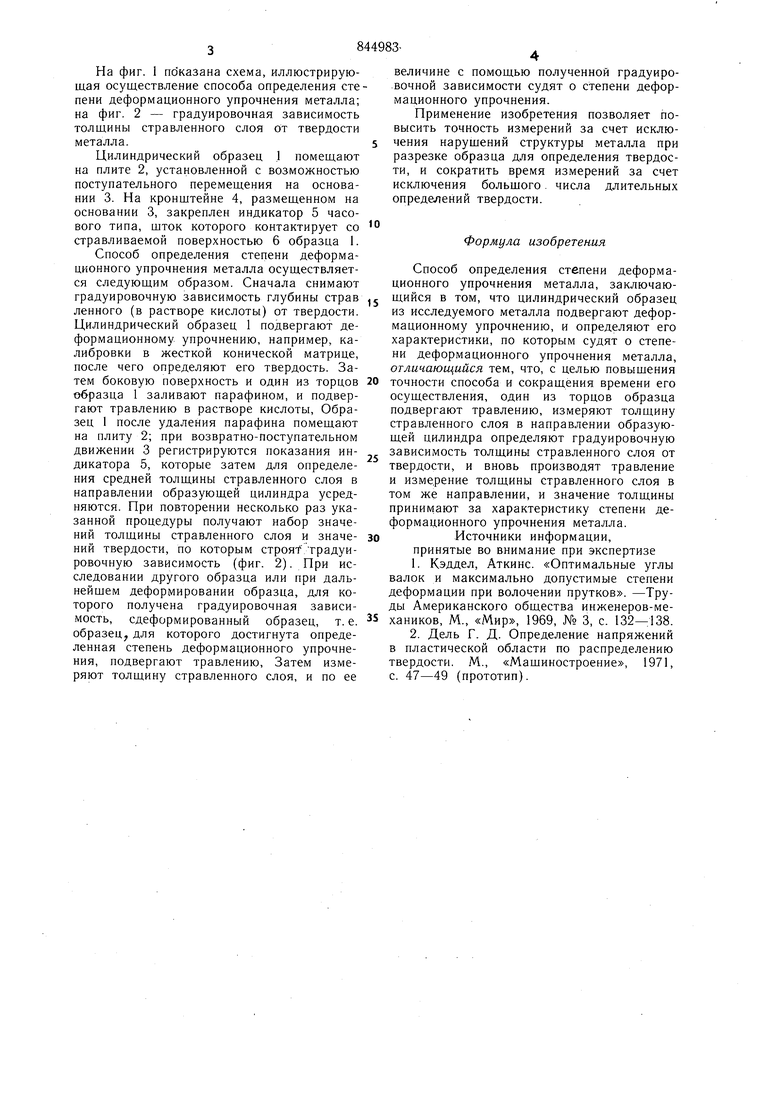

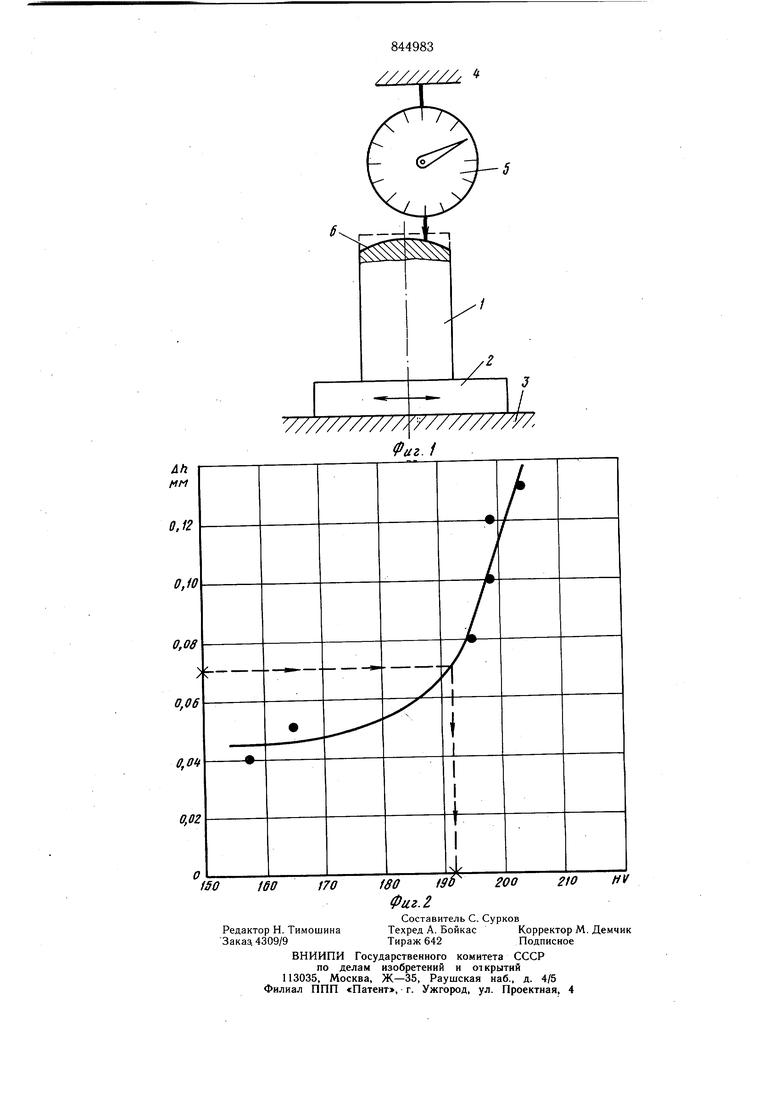

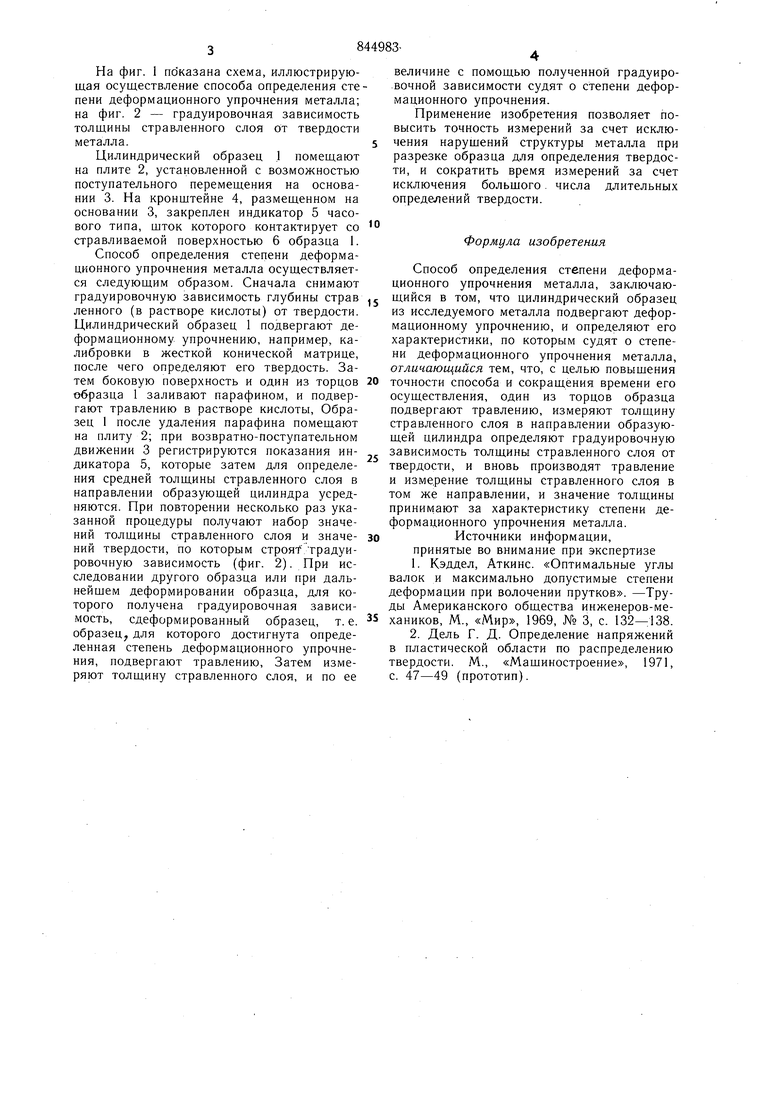

На фиг. 1 показана схема, иллюстрирующая осуществление способа определения степени деформационного упрочнения металла; на фиг. 2 - градуировочная зависимость толщины стравленного слоя от твердости металла.

Цилиндрический образец 1 помещают на плите 2, установленной с возможностью поступательного перемещения на основании 3. На кронщтейне 4, размещенном на основании 3, закреплен индикатор 5 часового типа, щток которого контактирует со стравливаемой поверхностью 6 образца 1.

Способ определения степени деформационного упрочнения металла осуществляется следующим образом. Сначала снимают градуировочную зависимость глубины страв ленного (в растворе кислоты) от твердости. Цилиндрический образец 1 подвергают деформационному упрочнению, например, калибровки в жесткой конической матрице, после чего определяют его твердость. Затем боковую поверхность и один из торцов образца 1 заливают парафином, и подвергают травлению в растворе кислоты. Образец 1 после удаления парафина помещают на плиту 2; при возвратно-поступательном движении 3 регистрируются показания индикатора 5, которые затем для определения средней толщины стравленного слоя в направлении образующей цилиндра усредняются. При повторении несколько раз указанной процедуры получают набор значений толщины стравленного слоя и значеНИИ твердости, по которым строят традуировочную зависимость (фиг. 2). Цри исследовании другого образца или при дальнейщем деформировании образца, для которого получена градуировочная зависи.мость, сдеформированный образец, т. е. образец для которого достигнута определенная степень деформационного упрочнения, подвергают травлению. Затем измеряют толщину стравленного слоя, и по ее

величине с помощью полученной градуировочной зависимости судят о степени деформационного упрочнения.

Применение изобретения позволяет повысить точность измерений за счет исключения нарущений структуры металла при разрезке образца для определения твердости, и сократить время измерений за счет исключения большого. числа длительных определений твердости.

Формула изобретения

Способ определения степени деформационного упрочнения металла, заключающийся в том, что цилиндрический образец из исследуемого металла подвергают деформационному упрочнению, и определяют его характеристики, по которым судят о степени деформационного упрочнения металла, отличающийся тем, что, с целью повышения точности способа и сокращения времени его осуществления, один из торцов образца подвергают травлению, измеряют толщину стравленного слоя в направлении образующей цилиндра определяют градуировочную зависимость толщины стравленного слоя от твердости, и вновь производят травление и измерение толщины стравленного слоя в том же направлении, и значение толщины принимают за характеристику степени деформационного упрочнения металла. Источники информации,

принятые во внимание при экспертизе

1.Кэддел, Аткинс. «Оптимальные углы валок и максимально допустимые степени деформации при волочении прутков. -Труды Американского общества инженеров-механиков, М., «Мир, 1969, № 3, с. 132-138.

2.Дель Г. Д. Определение напряжений в пластической области по распределению твердости. М., «Мащиностроение, 1971, с. 47-49 (прототип). ///////Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПО СЕЧЕНИЮ СТЕНКИ ТРУБЫ (ВАРИАНТЫ) | 2019 |

|

RU2738997C1 |

| СПОСОБ КОНТРОЛЯ УПРОЧНЕНИЯ МЕТАЛЛА В ХОЛОДНОТЯНУТОЙ СТАЛИ | 1997 |

|

RU2132544C1 |

| Способ борирования ферромагнитных деталей | 1989 |

|

SU1663044A1 |

| Способ анализа пластического течения металла | 1985 |

|

SU1330509A1 |

| Способ определения критической температуры хрупкости стали по сечению стенки объекта | 2017 |

|

RU2651632C1 |

| Способ определения остаточных напряжений в образце методом непрерывного электрохимического травления и устройство для его осуществления | 1991 |

|

SU1810746A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ИЗЛОМОМ В ОБРАЗЦЕ | 2012 |

|

RU2516391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ НЕСЕРТИФИЦИРОВАННОГО ОБОРУДОВАНИЯ ДЛЯ ИЗМЕРЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ С ПОМОЩЬЮ ТЕСТОВЫХ ОБРАЗЦОВ | 2007 |

|

RU2354929C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

Авторы

Даты

1981-07-07—Публикация

1979-08-21—Подача