Изобретение относится к обработке металлов давлением и может быть использовано в метизном и машиностроительном производстве при изготовлении холоднотянутой прутковой стали и при ее переработке на стержневые и фасонные детали резанием или холодной штамповкой.

Известен способ контроля упрочнения металла в холоднотянутых стальных прутках по удельному электрическому сопротивлению /Герасимов В.Я. Границы деформирования стали при ее волочении и редуцировании //Автомобильная промышленность. 1985. N 9. С. 29 - 30/, заключающийся в том, что определяют электрическое сопротивление стальных образцов при разных обжатиях, а упрочнение металла для протянутых прутков контролируют по изменению электросопротивления. Применение этого способа требует сложной электроизмерительной установки, высокой точности контроля, тщательной обработки и подготовки торцов опытных образцов, отрезаемых от протянутого металла.

Известен также способ контроля упрочнения металла в калиброванной стали по растворимости ее в кислоте /А.с. 844983 СССР по М. Кл. 3 G 01 B 5/30. - Б. И. N 25. 1981 г./, заключающийся в том, что подвергают химическому травлению в растворе кислоты металл на торцах опытных образцов из калиброванной стали, определяют глубину стравленного слоя и по глубине этого слоя контролируют упрочнение металла в его поперечном сечении. Способ имеет ограниченные технологические возможности, малую информативность и требует специальных условий и длительного процесса травления деформированной стали.

Наиболее близким к предложенному способу является контроль упрочнения металла по изгибной жесткости образцов из холоднотянутой стали /Герасимов В. Я. Контроль упрочнения калиброванной стали испытанием ее образцов на продольный изгиб //Черная металлургия. Бюллетень НТИ. 1993. N 9 - 10. С. 39 - 40/, заключающийся в том, что высокие образца цилиндрической формы, отрезанные от холоднотянутых - калиброванных волочением стальных прутков, подвергают пластическому деформированию осадкой, а контроль упрочнения металла осуществляют по изменению геометрической характеристики - прогиба в функции обжатия. Способ достаточно трудоемок, так как требуется большое количество образцов для каждого обжатия. Кроме того, весь диапазон обжатий необходимо разбивать на большое число с очень мелким шагом для обжатия - порядка 4-5%. Также при больших степенях деформации сжатия уменьшается точность определения прогиба из-за значительной их деформации в радиальном направлении. Указанные недостатки снижают результативность и точность такого контроля,

В предлагаемом способе контроля упрочнения металла в холоднотянутой стали образцы из протянутых прутков подвергают пластическому деформированию осадкой, определяют прочностную характеристику - твердость металла на продольной оси осажденных образцов для зон контакта с пуансонами, а контроль упрочнения стали осуществляют путем сравнения графиков зависимости твердости от степени осадки для разных обжатий.

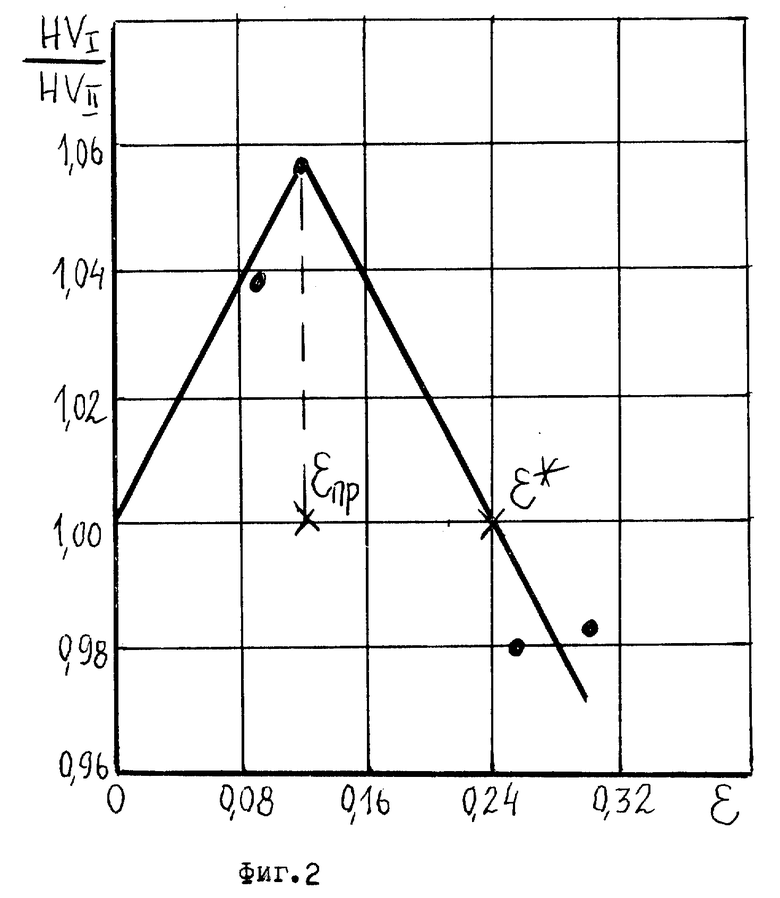

На фиг. 1 показано изменение твердости по Бринелю на продольной оси осаженных стальных образцов из протянутого металла для контактных зон для разных обжатий.

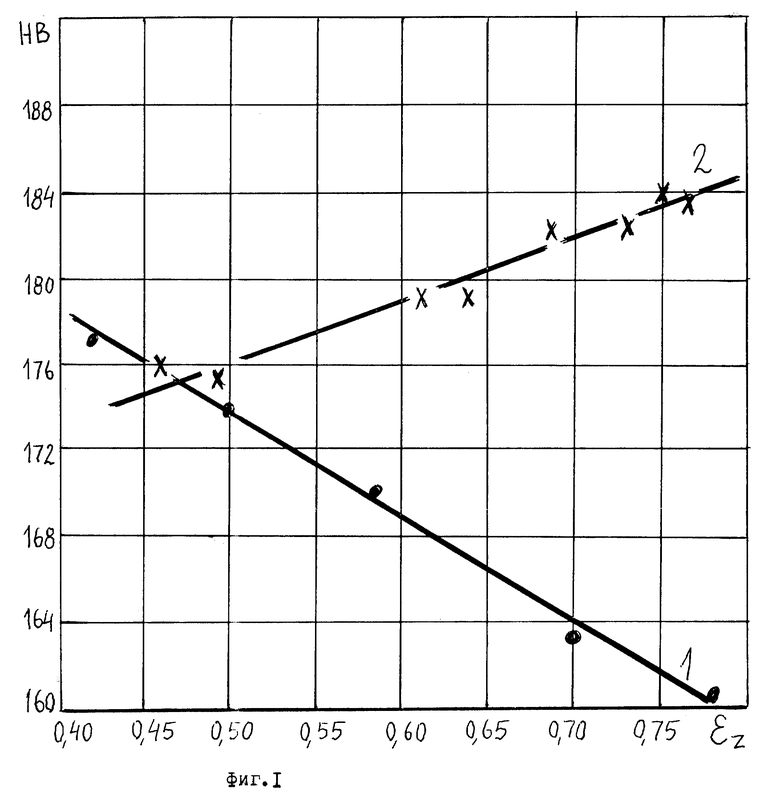

На фиг. 2 показан график изменения относительной твердости по Виккерсу для поперечного сечения в протянутой стали в зависимости от обжатия при волочении прутков.

Способ осуществляется следующим образом.

Цилиндрические образцы отрезают от прутковой холоднотянутой стали, подвергают их пластическому деформированию осадкой плоскими пуансонами, измеряют твердость по Бринелю на продольной оси осаженных образцов для контактных зон. Упрочнение металла в поперечном сечении протянутых прутков контролируют путем сравнения графиков зависимости твердости от степени осадки для разных обжатий.

Преимущества предлагаемого способа - простота осуществления, высокая информативность, надежность и точность контроля, широкие технологические возможности.

Апробация способа выполнения путем осадки цилиндрических образцов из калиброванной - холоднотянутой стали 20 при разных обжатиях при волочении. На фиг. 1 показаны графики изменения твердости НВ по Бринелю в функции степени деформации сжатия εz = ln(h0/h1) для первого обжатия ε1 = 0,085 и для второго обжатия ε2 = 0,370. При этом h0 и h1 - высота образцов до и после ступенчатой осадки. Обжатие при волочении прутков ε = 2ln(d0/d1), где d0 и d1 - диаметры для исходного и протянутого металла. Резкое отличие графиков 1 и 2 для разных обжатий подтверждает различие в преимущественном упрочнении металла в разных зонах для поперечного сечения, показанные на фиг. 2 также для протянутых прутков из стали 20. При этом твердость измеряли в меридиональной плоскости шлифов, приготовленных из холоднотянутой стали для различных обжатий. Так, при волочении с обжатием менее предельного Eпр уплотняется и упрочняется преимущественно металл в периферийной зоне, тогда как центральная зона остается слабо деформированной. При превышении предельного обжатия начинается интенсивное пластическое течение и упрочнение метала в остальном поперечном сечении, включая центральную зону вблизи продольной оси прутков. Благодаря этому происходит выравнивание механических свойств деформированной стали по всему поперечному сечению при экстремальном обжатии ε*. Затем начинается преимущественное упрочнение металла в центральной зоне.

Полученный характер резко неоднородного упрочнения металла в холоднотянутой стали как раз подтвержден графиками 1 и 2 на фиг. 1 при волочении прутков с обжатиями ε1 < εпр и ε2 > εпр.

Предложенный способ пригоден при контроле упрочнения полос, листов и профилей.

Основным достоинством способа является то, что требуется малое количество опытных образцов из холоднотянутой прутковой стали, а также минимальное количество измерений твердости. При этом твердость измеряется не на специально подготовленных шлифах, а прямо на торцах осаженных цилиндрических образцов без их специальной подготовки после деформирования по схеме осадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства калиброванного прутка, преимущественно конструкционных углеродистых и легированных сталей, предназначенного для получения изделий методом холодной высадки | 1990 |

|

SU1752466A1 |

| Способ поверхностного упрочненияМЕТАлличЕСКиХ издЕлий | 1978 |

|

SU834159A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОВОЙ БРОНЗЫ | 2002 |

|

RU2239670C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ МЕЖДУ ИНСТРУМЕНТОМ И ЗАГОТОВКОЙ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ МЕТАЛЛОВ | 2003 |

|

RU2251680C2 |

| Способ изготовления заготовок из сортового проката | 1989 |

|

SU1756007A1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРУТКОВ ИЗ ХРОМОВОЙ БРОНЗЫ | 2006 |

|

RU2327807C2 |

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| Способ подготовки горячекатаного проката для изготовления крепежных изделий | 2018 |

|

RU2689349C1 |

Способ предназначен для использования в метизном и машиностроительном производстве при изготовлении холоднотянутой прутковой стали и при ее переработке на машиностроительные изделия резанием или холодной штамповкой. Образцы из протянутых прутков подвергают пластическому деформированию осадкой. Определяют прочностную характеристику - твердость металла на продольной оси осаженных образцов для зон контакта с пуансонами. Контроль упрочнения стали осуществляют путем сравнения графиков зависимости твердости от степени осадки для разных обжатий. Обеспечивается простота осуществления, высокая информативность, надежность и точность контроля, широкие технологические возможности. 2 ил.

Способ контроля упрочнения металла в холоднотянутой стали, заключающийся в том, что образцы из протянутой прутковой стали подвергают пластическому деформированию осадкой, отличающийся тем, что определяют прочностную характеристику - твердость металла на продольной оси осажденных образцов для зон контакта с пуансонами, а контроль упрочнения стали осуществляют путем сравнения графиков зависимости твердости от степени осадка для разных обжатий.

| Герасимов В.Я | |||

| Контроль упрочнения калиброванной стали испытанием ее образцов на продольный изгиб | |||

| - Черная металлургия | |||

| Бюллетень НТИ, 1993, N 9-10, с.39-40 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ МАТЕРИАЛА | 1991 |

|

RU2011182C1 |

| Способ испытания материалов на осадку | 1980 |

|

SU892268A1 |

| US 3698419 А, 26.09.72. | |||

Авторы

Даты

1999-06-27—Публикация

1997-09-26—Подача