Способ относится к химико-термической обработке, а именно к диффузионному борированию, и может быть использован для упрочнения прессоштампового инструмента.

Цель изобретения - снижение трещино- образования и скалываемости слоя за счет снижения уровня остаточных напряжений.

Способ включает борирование ферромагнитных деталей при 570-650°С, причем деталь предварительно намагничивают, перед диффузионным насыщением осуществляют контакт детали с насыщающей смесью, дополнительно содержащей железный порошок, количество которого определяют из соотношения

Ф . % Ј 100,

где А - линейное увеличение размеров детали, мм;

h - заданная толщина борированного слоя, мм.

Ферромагнитная деталь будучи намагниченной создает вокруг себя внешнее магнитное поле. При контакте детали с насыщенной порошковой смесью, в которой присутствуют ферромагнитные частицы, последние, намагничиваясь, сами становятся магнитиками с противоположным полюсом и притягиваются к металлической поверхности. Притягиваясь к поверхности, ферромагнитные частицы оказывают давление на частицы карбида бора, уплотняя его и прижимая к намагниченной поверхности.

При последующем нагреве в местах контакта активных частичек насыщающей смеси с поверхностью детали происходит упрочнение металла. В местах же контакта ферромагнитных частичек последние препятствуют доступу частичек насыщающей порошкообразной смеси. Это приводит к образованию на поверхности чередующихся упрочненных и неупрочненных участков. Присутствие пластичных неупрочненных

Ч

&

О

о

GO О

N

рослоек между хрупкими упрочненными частками снижает высокий уровень сжимающих остаточных напряжений, делает упрочненный слой менее хрупким и предотвращает его скалывание (растрески- 5 вание) под влиянием деформаций, вызывамых сжатием основного металла в процессе охлаждения после упрочнения, то повышает качество упрочненного слоя.

При этом нагрев деталей должен проис- 10 ходить в интервале температур 570-650°С, участвующих в процессе упрочнения, так как при температуре ниже 570°С не происходит насыщение, а при температуре выше 650°С контакт порошкообразной смеси с 15 металлической поверхностью детали нарушается из-за осыпания этой смеси вследствие размагничивания ферромагнетика.

Равномерное распределение неупрочненных участков по упрочняемой поверхно- 20 сти позволило снизить уровень сжимающих остаточных напряжений в упрочненном слое за счет обеспечения большей свободы деформирования боридных фаз FeB и Fe2B при охлаждении без снижения их твердости 25 и толщины слоя.

По предлагаемому способу борирова- ние осуществляли на плоских образцах размером 70x10x3,2 мм, изготовленных из отожженных заготовок стали У8, относи- 30 тельная магнитная проницаемость которых составляла /и 100, заданная толщина бо- рированного слоя 30 мкм.

Для борирования приготовили порошкообразную рабочую смесь, содержащую 35 карбид бора, хлорид олова и фтороборат калия, при следующем соотношении компонентов, мас.% хлорид олова 3; фтороборат калия 5; карбид бора остальное.

Исходя из требуемой толщины слоя по 40 формуле рассчитали задаваемое количество железного порошка (ПЖ-1М ГОСТ 9849-6).

Ф,% - 100,

где А- линейное увеличение размеров де- 45 тали, мм,

в нашем случае Л 0,045 мм;

h - заданная толщина борированного слоя, равная 0,3 мм, тогда ф % 010| 100 :15оА.50

Железный порошок добавляли в активный порошкообразный состав и тщательно перемешивали с остальными компонентами 55 порошковой смеси. Намагнитили образцы кратковременным (0,1 с) пропусканием постоянного тока вдоль оси цилиндров величиной 300 А. При этом напряженность на цилиндрической поверхностисоставляла

Н -,

I

300

ИООООА/М

2л:Р 2-3,14-0,005 а индукция

Вт #,Мо 1004л:10 7 -10000 1,25 Т.

Остаточная индукция в образце после намагничивания, измеренная прибором ИМИ-3, составила 0,817.

Намагниченные образцы ввели на 0,5 мин в контакт с порошкообразным составом. После нарушения контакта намагниченная поверхность была покрыта равномерным слоем приставшей порошкообразной смеси.

Образцы поместили в контейнер, контейнер закрыли крышкой, загерметизировали и загрузили в печь, нагретую до 650°С.

Контейнеры выдержали при 650°С в течение 6 ч, затем выключили печь, охладили вместе с печью, выгрузили на воздух и разгрузили.

Металлографические исследования показали, что толщина борированного слоя на образце-свидетеле составила 300 мкм.

Остаточное напряжение определяли путем непрерывного травления борирован- ных образцов с одновременной автоматической записью кривой деформации на приборе Пион. Перед травлением боковые и верхнюю поверхность образцов пропитывали парафином для предохранения пор от растрескивания. В связи с различной степенью травления борированного и переходного слоев, а также основного материала толщину образца измеряли периодически через каждые 5-10 мин травления. Расчет напряжений производили по формуле для стержня прямоугольного сечения

сг

Ea2k ЗЬ2

где Е - модуль упругости исследуемого материала, Па;

а - толщина образца в среднем сечении без половины стравленного слоя, мм:

о - половина расстояния между осями зажимных винтов, мм;

dt/da - интенсивность изменения стрелы прогиба образца в зависимости от его толщины;

k - коэффициент, равный отношению масштабов записи по осям X и Y.

Результаты измерений показали, что в слое стали У8 образовались сжимающие напряжения величиной порядка 600 МПа, распространяющиеся на всю толщину слоя боридов.

Для получения сравнительных данных параллельно проводили борирование однотипных деталей по известному способу-прототипу.

С этой целью упрочнение образцов проводили на магнитоэлектрической установке. Сердечник и обрабатываемый образец подключили к источнику электрического тока так, чтобы его цепь замыкалась зернами ферромагнитного порошка. В зазор между образцом и сердечником электромагнита из бункера-дозатора по лотку ввели порошок ферробора. Изменяя угол наклона лотка и амплитуду его вибрации с помощью магнитной системы пускателя добились равномерной подачи порошка в зазор. Основную энергию подавали от генератора импульсов. Под действием микротоков, которые ге- нерируются в магнитном поле при вращении детали, а также электрического тока зерна порошка расплавились и равномерно распределились по поверхности детали.

0,063 0,063

мм

2-4

Обработку производили по режиму: Частота вращения, об/мин120

Подача инструмента, мин/об0,3

Скорость подачи состава, г/мин 12 Ферробор марки ФБ-1 Гост 1848-69, грануляция, мм 0,2-0,4 Аморфный бор, ВТУГКХ.

грануляция, мм Карбамид ГОСТ6091-67,

грануляция, мм Рабочий зазор между поверхностью детали и полюсами наконечников

Результаты металлографических исследований показали, что толщина борирован- ного слоя на образце-свидетеле составила 300 мм,

0

5

0

5

0

5

Результаты измерений остаточных напряжений показали, что в слое стали У8 образовались сжимающие напряжения величиной порядка 1100 МПа, распространяющиеся на всю толщину слоя боридов.

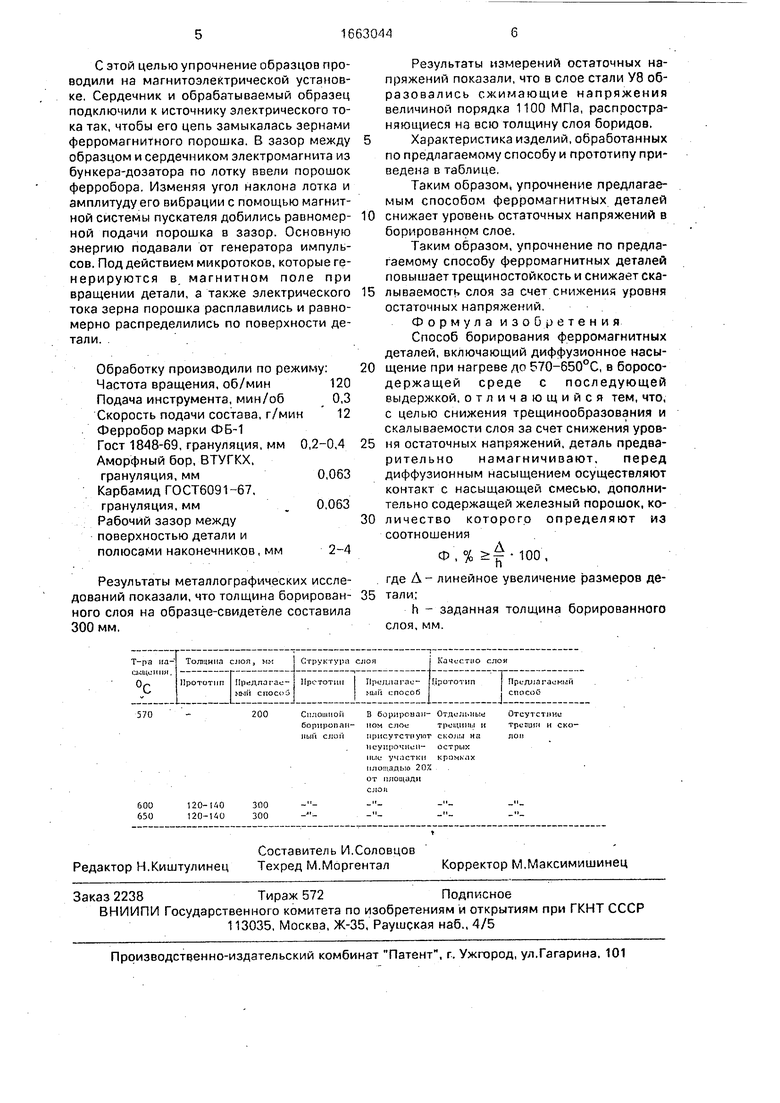

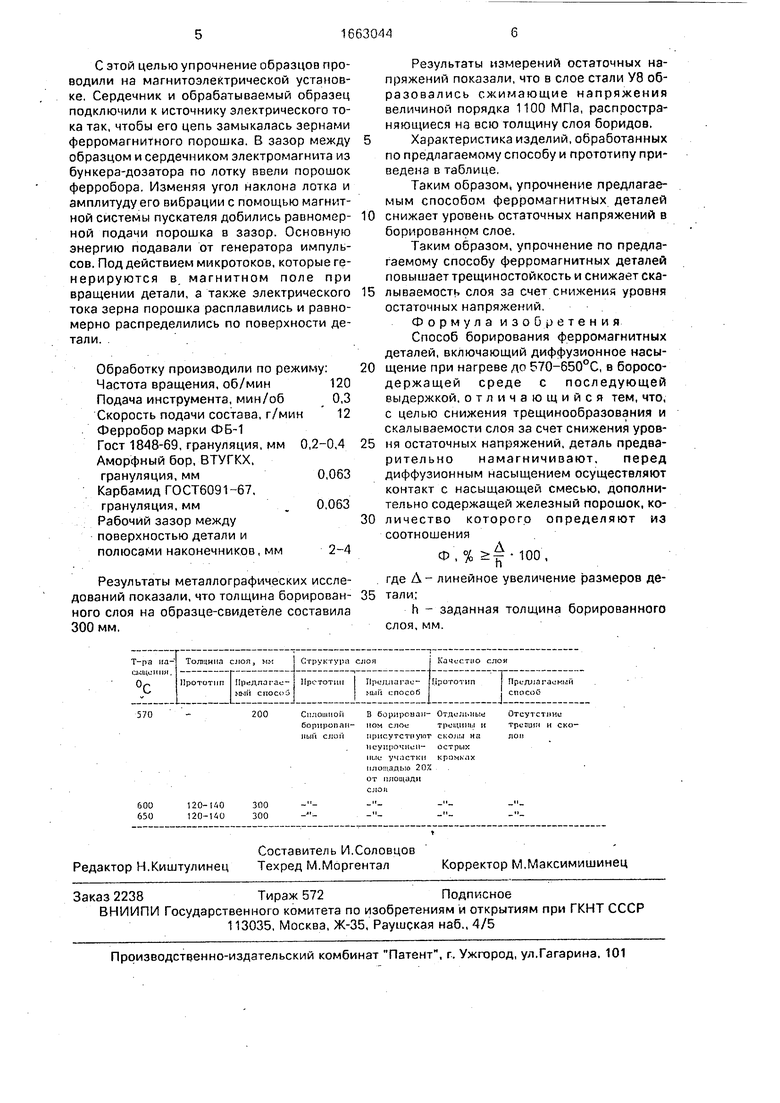

Характеристика изделий,обработанных по предлагаемому способу и прототипу приведена в таблице.

Таким образом, упрочнение предлагаемым способом ферромагнитных деталей снижает уровень остаточных напряжений в борированном слое.

Таким образом, упрочнение по предлагаемому способу ферромагнитных деталей повышает трещиностойкость и снижает ска- лываемость слоя за счет снижения уровня остаточных напряжений.

Формула изобретения

Способ борирования ферромагнитных деталей, включающий диффузионное насыщение при нагреве до 570-650°С, в боросо- держащей среде с последующей выдержкой, отличающийся тем, что, с целью снижения трещинообразования и скалывземости слоя за счет снижения уровня остаточных напряжений, деталь предварительно намагничивают, перед диффузионным насыщением осуществляют контакт с насыщающей смесью, дополнительно содержащей железный порошок, количество которого определяют из соотношения

Ф,% Ј 100,

где А- линейное увеличение размеров детали;

h - заданная толщина борированного слоя, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Состав для борирования | 1978 |

|

SU765398A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2221078C2 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| СПОСОБ БОРИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2191219C2 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Способ диффузионного борированияМЕТАлличЕСКиХ дЕТАлЕй | 1979 |

|

SU852963A1 |

Изобретение относится к химико-термической обработке, а именно к диффузионному борированию. Цель изобретения - снижение трещинообразования и скалываемости слоя за счет снижения уровня остаточных напряжений. Способ включает борирование ферромагнитных деталей при 570-650°С, причем деталь предварительно намагничивают, перед диффузионным насыщением осуществляют контакт детали с насыщающей смесью, дополнительно содержащей железный порошок, количество которого определяют из соотношения Ф, % ≥ (Δ/H) . 100, где Δ - линейное увеличение размеров детали

H - заданная толщина борированного слоя, мм, это позволяет снизить трещиобразование и скалываемость слоя. 1 табл.

0

200

Сплошном В борлрсвап- Отдилы1ь 2 борнропан- ном слое трецнпы и ным слом присутствуют сколы на

Исущючнчп- острых

мыс участки кромках

мло-чадыо 20%

от площади

слон

Отсут станс TPCHUIN и ско- лоп

| Способ борирования стальных деталей | 1982 |

|

SU1036799A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1989-02-06—Подача