(54) УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения гидродинамических характеристик роторов | 1978 |

|

SU700796A1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ ИЗДЕЛИЙ | 2002 |

|

RU2225602C2 |

| Измерительное устройство к балансировочному станку | 1973 |

|

SU540182A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА | 2008 |

|

RU2426976C2 |

| Устройство для балансировки поплавковых гироузлов | 1980 |

|

SU957026A1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2135973C1 |

| Балансировочный станок | 1975 |

|

SU542112A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРОВ | 2010 |

|

RU2426082C1 |

| СПОСОБ И УСТРОЙСТВО ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ КАРДАННЫХ ПЕРЕДАЧ | 2007 |

|

RU2353910C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ КАРДАННЫХ ПЕРЕДАЧ | 2002 |

|

RU2225603C2 |

1

Изобретение относится к балансировочной технике и может быть использовано для балансировки изделий, выполненных в виде роторов с лопатками.

Известно устройство для балансировки изделий, содержащее основание, плиту, установленную упруго на нем, и установленные на плите вертикальный шпиндель с закрепляемым на нем изделием и привод шпинделя, выполненный в виде фланцевого электродвигателя 1.

Недостатком устройства является то, что оно при балансировке изделий, таких, как роторы с лопатками, является неэкономичным по энергетическим затратам привода.

Наиболее близким по технической сущности к изобретению является устройство для балансировки изделий, содержащее корпус, размещенные в нем вертикальный шпин дель с закрепляемым на нем изделием и привод угловых колебаний щпинделя, выполненный в виде электродвигателя с диодным переключением фаз 2.

Недостатком устройства является то, что оно не позволяет испытывать с достаточной

точностью и надежностью роторы с лопатками, а именно гребные винты, рабочие колеса гидротурбин. Для тонких роторов форма поверхности лопатки существенно определяет не только массово-геометрические, но и гидродинамические характеристики.

Цель изобретения - повышение точности и надежности устройства.

Поставленная цель достигается тем, что оно снабжено закрепленным на корпусе резервуаром с жидкостью для размещения в

10 нем изделия и лабиринтным уплотнением шпинделя, а привод угловых колебаний шпинделя выполнен в виде управляемой элек тромагнитной системы с ротором, соединенным со шпинделем, и датчика угловых колебаний шпинделя с сигнальными обмотками,

15 подключенными к управляемой электромагнитной систерле.

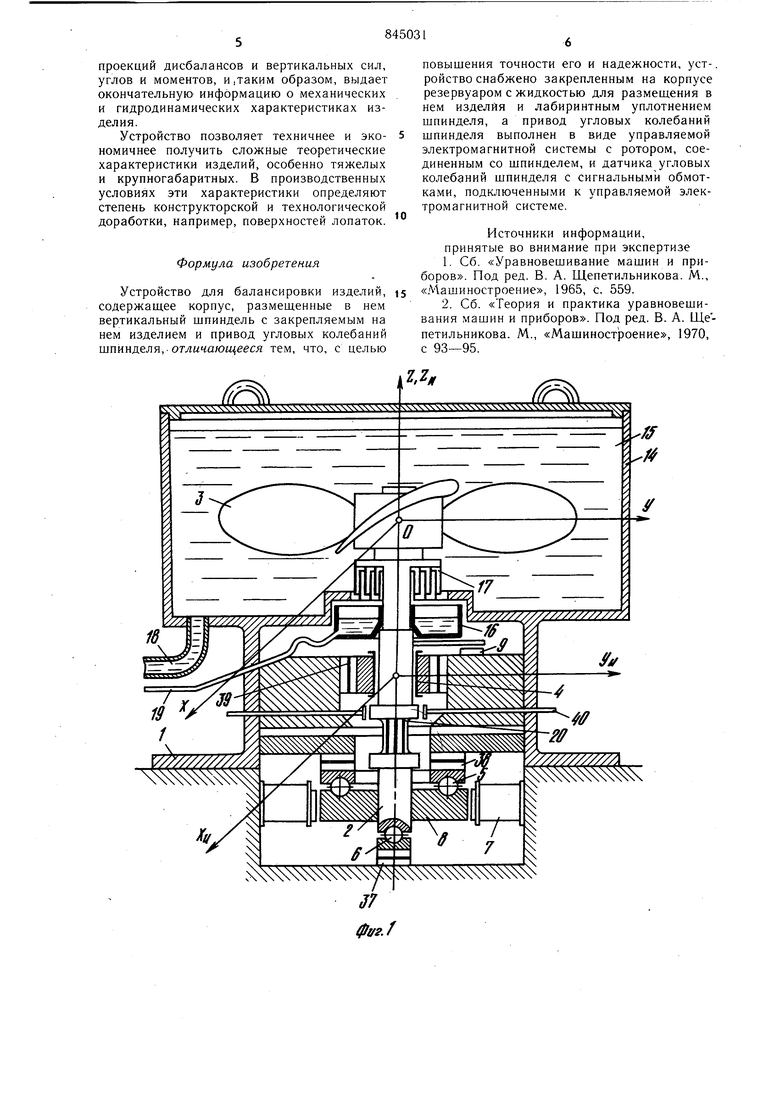

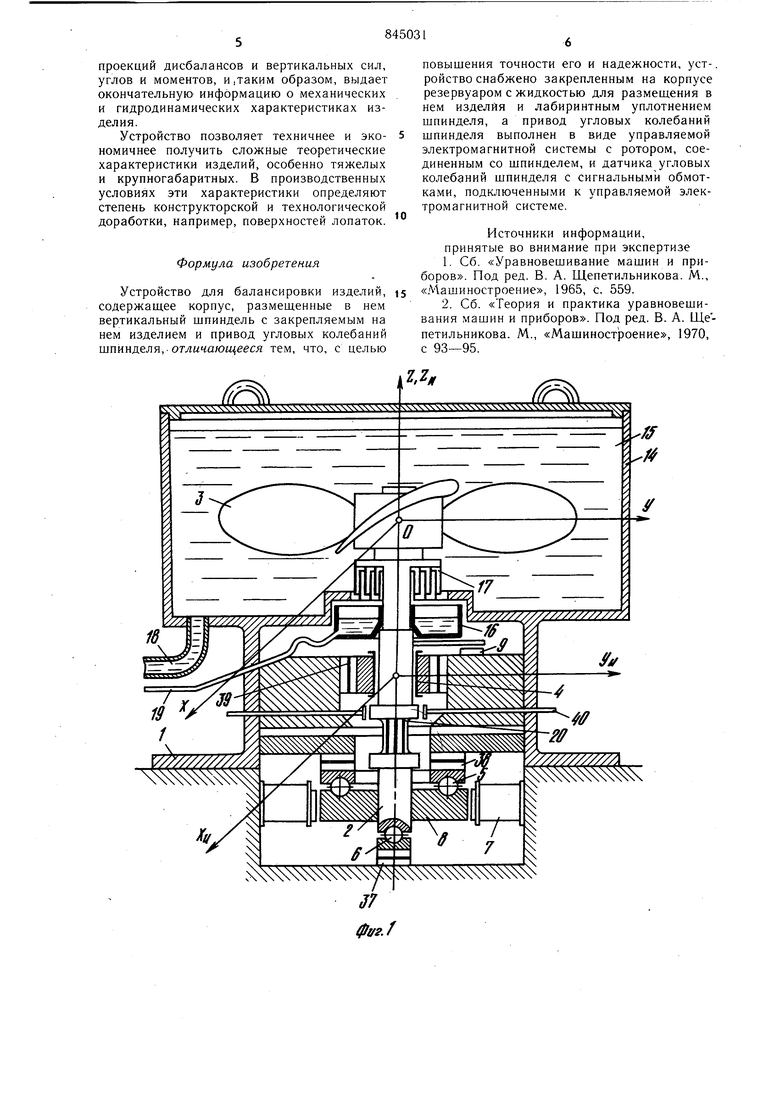

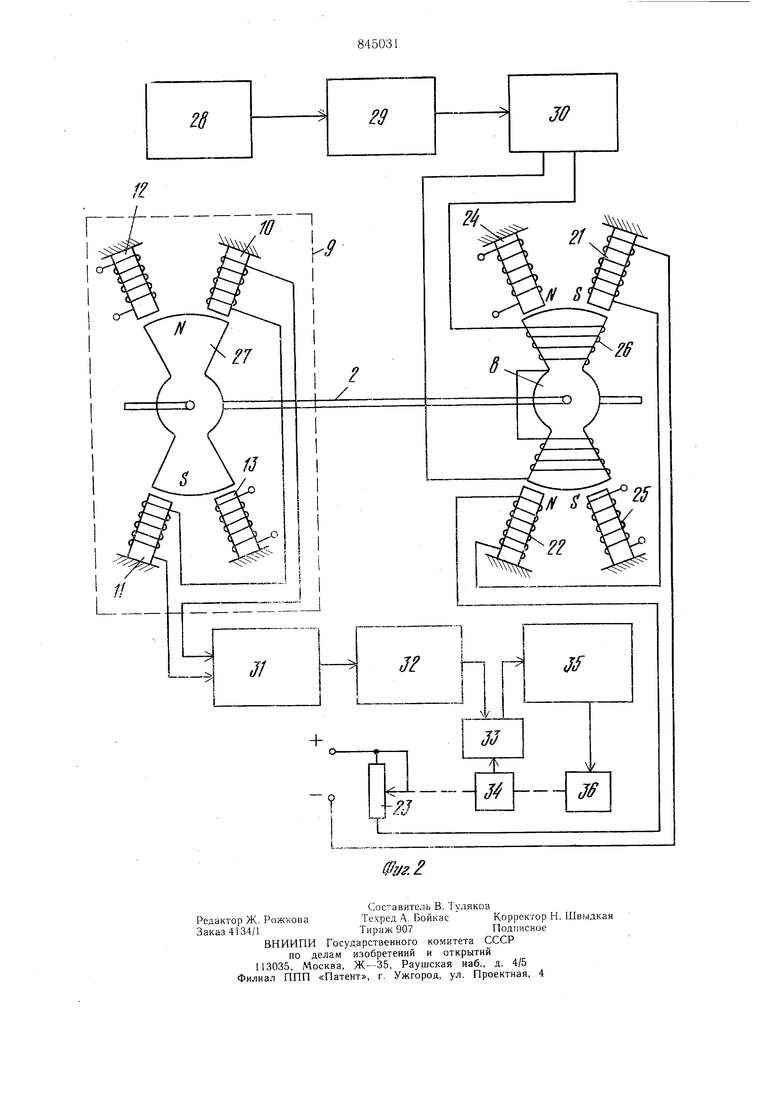

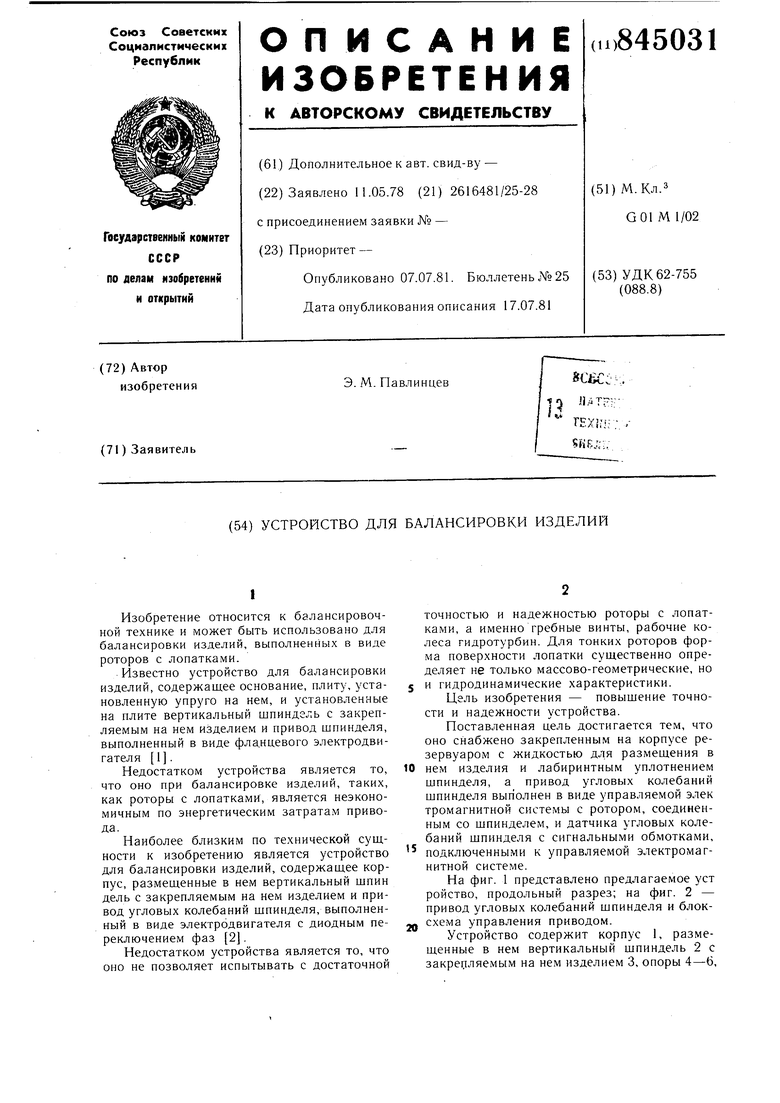

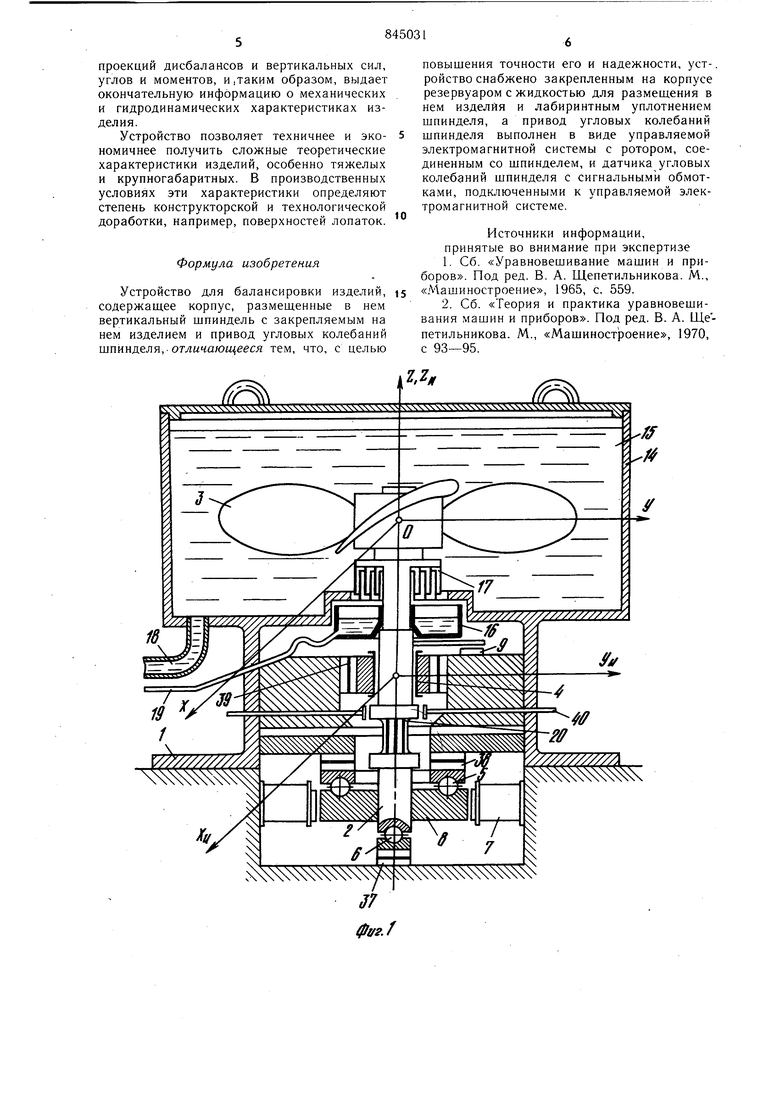

На фиг. 1 представлено предлагаемое уст ройство, продольный разрез; на фиг. 2 - привод угловых колебаний шпинделя и блок2JJ схема управления приводом.

Устройство содержит корпус 1, размещенные в нем вертикальный шпиндель 2 с закрепляемым на нем изделием 3, опоры 4-6, предназначенные для установки в них шпинделя 2; привод угловых колебаний шпинделя, выполненный в виде управляемой электромагнитной системы 7 с ротором 8, соединенным со шпинделем 2, и датчика 9 угловых колебаний шпинделя с сигнальными обмотками 10-13, подключенными к управляемой электромагнитной системе 7; закрепленные на корпусе резервуар 14 с жидкостью 15, предназначенный для размешения в нем изделия 3, и дополнительный резервуар 16, предназначенный для собирания утечек жидкости из резервуара 14, а также лабиринтное уплотнение 17 п пинделя 2. Резервуар 14 устройства снабжен трубопроводом 18, а дополнительный резервуар 16 - трубопроводом 19, по которым производятся, соответственно, заполнение - откачка и отвод жидкости. Шпиндель 2 устройства снабжен деформируемым элементом 20, а также упругими элементами (не показанными на чертеже), рбеспечиваюш.ими угловые колебания шпинделя. Управляемая электромагнитная система 7 содержит установленные в корпусе пару обмоток 21 и 22, соединенных последовательно между собой, реостат 23, подключенный к ни.м последовательно, и другую пару обмоток 24 и 25, соединенных последовательно между собой и подключенных к реостату (не указанному на чертеже), и обмотку 26, установленную на роторе 8 системы. Датчик 9 угловых колебаний шпинделя содержит постоянный магнит 27, соединенный со шпинделем 2, а каждая пара обмоток 10, 11 и 12, 13 имеет последовательное внутреннее соединение. Блок-схема управления приводом выполиена в виде последовательно соединенных между собой генератора 28, усилителя 29 напряжения и усилителя 30 мош.ности, подключенного к обмотке 26 ротора 8; последовательно соединенных между собой усилителя 31 с входом, подключенны.м к паре обмоток 10 и 11 датчика 9; выпрямителя-фильт ра 32 i нотеициометрической мостовой схемы 33 с движком 34; последовательно соедииенн1;1х между собой электронного автоматического потенциометра 35 с входом, подключенным к выходу потенциометрической мостовой схемы 33; и реверсивного двигателя 36, механически связанного с движком 34 и с движком реостата 23. Обмотки 24 и 25 управляемой электромагнитной системы 7 и обмотки 12 и 13 датчика 9 угловых колебаний шпинделя имеют схему включения (не указана на чертеже), идентичную схеме включения обмоток 21, 22 и iO, 11. Устройство снабжено также датчиками 37 и 38 осевых усилий, датчиком 39 дисбаланса, датчиком крутящего момента (не указан на чертеже), установленным не деформируемом элементе 20, тормозным механизмом 40, обеспечивающим фиксирование положения шпинделя с изделием. Устройство работает следующим образом На шпинделе 2, зафиксированным тормозным механизмом 40, устанавливается изделие 3 и плотно на нем закрепляется. Жидкость 15 в резервуаре 14 отсутствует. Тормозной механизм 40 выключается, и вклю чается привод угловых колебаний шпинделя. В пусковой период на обмотки 21, 22 и 24, 25 подается наибольшее напряжение низкого уровня. Это достигается снижением до нуля сопротивления реостата 23. После раскачки изделия до определенной (рабочей) ам плитуды в каждой паре обмоток 10, 11 и 12, 13 датчика 9 индуктируются переменные напряжения, которые после преобразования в постоянный ток устанавливают движки реостатов 23 в определенное положение, снижаюшее мощность, подаваемую к электромагнитам. Напряжение рабочей частоты от генератора 28 также подается низкого уровня, но постоянное по величине. Низкий уровень напряжений питания электромагнитного привода объсняется тем, что при отсутствии жидкости в резервуаре, изделие оказывает небольшое сопротивление угловым колебаниям, главым образом за счет инерционных сил. Так осуществляется поддержание постоянной амплитуды колебаний ротора при измерении механической неуравновешенности. При измерении суммарной неуравновешенности, когда резервуар 14 заполнен жидкостью, момент сопротивления движению ротора является переменной величиной ввиду специфичной формы лопасти, поэтому от устройства, обеспечивающего установившийся автоколебательный режим, потребуется управление мощностью привода в зависимости от направления движения ротора. В этом случае напряжение питания электромагнитного привода как от генератора, так и от отдельного источника постоянного тока, подается высокого уровня. Неуравновешенные силы, вызванные неравномерным распределением масс, воздействуют через шпиндель на датчик 39. Кроме того, в устройстве измеряются реакции изделия и шпин деля в проекциях на вертикальную ось. Далее резервуар 14 через трубопровод 18 заполняется жидкостью 15. При том же режиме угловых колебаний, но с большими затратами по мощности вследствие гидравлического сопротивления, измеряется суммарная неуравновешенность, суммарные вер тикальные силы и .моменты. Особенностью измерений при этом является то, что за один период колебаний динамические характеристики измеряются дважды. В результате проведенных измерений вычислительный блок (не указан на чертеже) производит - алгебраическое суммирование проекций дисбалансов и вертикальных сил, углов и моментов, и,таким образом, выдает окончательную информацию о механических и гидродинамических характеристиках изделия. Устройство позволяет техничнее и экономичнее получить сложные теоретические характеристики изделий, особенно тяжелых и крупногабаритных. В производственных условиях эти характеристики определяют степень конструкторской и технологической доработки, например, поверхностей лопаток. Формула изобретения Устройство для балансировки изделий, содержащее корпус, размещенные в нем вертикальный шпиндель с закрепляемым на нем изделием и привод угловых колебаний щпинделя,-огл«чаюы4 еся тем, что, с целью

повышения точности его и надежности, уст-. ройство снабжено закрепленным на корпусе резервуаром с жидкостью для размещения в нем изделия и лабиринтным уплотнением шпинделя, а привод угловых колебаний шпинделя выполнен в виде управляемой электромагнитной системы с ротором, соединенным со шпинделем, и датчика угловых колебаний шпинделя с сигнальными обмотками, подключенными к управляемой электромагнитной системе. Источники информации, принятые во внимание при экспертизе 1.Сб. «Уравновешивание машин и приборов. Под ред. В. А. Щепетильникова. М., «Машиностроение, 1965, с. 559. 2.Сб. «Теория и практика уравновешивания машин и приборов. Под ред. В. А. Щепетильникова. М., «Машиностроение, 1970, с 93-95.

Авторы

Даты

1981-07-07—Публикация

1978-05-11—Подача