(54) ВТОРИЧНО-ЭМИССИОННЫЙ КАТОД

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

| Катод для электровакуумных приборов (его варианты) и способ его изготовления | 1982 |

|

SU1077498A1 |

| Диэлектрический материал | 1976 |

|

SU596556A1 |

| МАГНЕТРОН С ЗАПУСКАЮЩИМИ ЭМИТТЕРАМИ НА КОНЦЕВЫХ ЭКРАНАХ КАТОДНЫХ УЗЛОВ | 2011 |

|

RU2528982C2 |

| Многоэмиттерный термокатод и способ его изготовления | 1978 |

|

SU711920A1 |

| Способ изготовления керамических деталей | 1980 |

|

SU894812A1 |

| Материал термоэлектронного эмиттера | 1978 |

|

SU734829A1 |

| ДВУХСЛОЙНЫЙ МЕТАЛЛОПОРИСТЫЙ КАТОД | 2022 |

|

RU2792873C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ ЗАПУСКОМ СО СПЕЦИАЛЬНЫМ АКТИВИРОВАНИЕМ АВТОЭЛЕКТРОННЫХ КАТОДОВ | 2012 |

|

RU2494489C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ И БАРИЯ | 2016 |

|

RU2646654C2 |

I

Изобретение относится к электронной технике и может быть использовано в электровакуумных приборах (ЭВП) СВЧ-диапазона М-типа.

Известны катоды, состоящие из пористых тонких (10-40 мкм) диэлектрических слоев на металлическом держателе. Эмиссия в таких катодах вызывается самоподдерживающимся сильным электрическим полем, наводящимся в диэлектрическом слое в результате создания на нем положительного заряда и его электрического изображения в металлическом держателе при облучении системы первичными электронами I.

Известен также катод с полевой эмиссией, включающий расположенные на металлическом держателе слои диэлектрика и металла 2, на поверхности активного слоя которого, состоящегЬ из окиси магния и расположенного на металлическом держателе, нанесен тонкий слой (порядка нескольких молекулярных слоев) метал.ла.

Недостатками таких катодов с полевой эмиссией, ограничивающими их -применение в ЭВП ( особенно Л -типа) с больщой выходной мощностью, являются низкая устойчивость к электронно-ионной и электротепловой эрозии, сравнительно узкий диапазон рабочих температур (необходимость специального терморегулирования) для обеспечения температурного оптимума (например, 600-700°С для слоев из окиси магния), отвечающего стационарности тока

эмиссии, а также из-за снижения коэффициента вторичной, электронной эмиссии (КВЭЭ) с нагреванием, появлением проводимости в диэлектрическом слое, делающей невозможным поддержание поверхностного

jg заряда. Все это приводит к ограничению токоотбора в известных катодах с полевой эмиссией.

Целью изобретения является повыщение устойчивости к электронно-ионной и электротепловой эрозии и увеличение коэффициента вторичной электронной эмиссии (КВЭЭ) с ростом температуры.

Поставленная цель достигается тем, что в катоде, включающем расположенные на металлическом держателе слои диэлектрика и металла, между слоями диэлектрика и

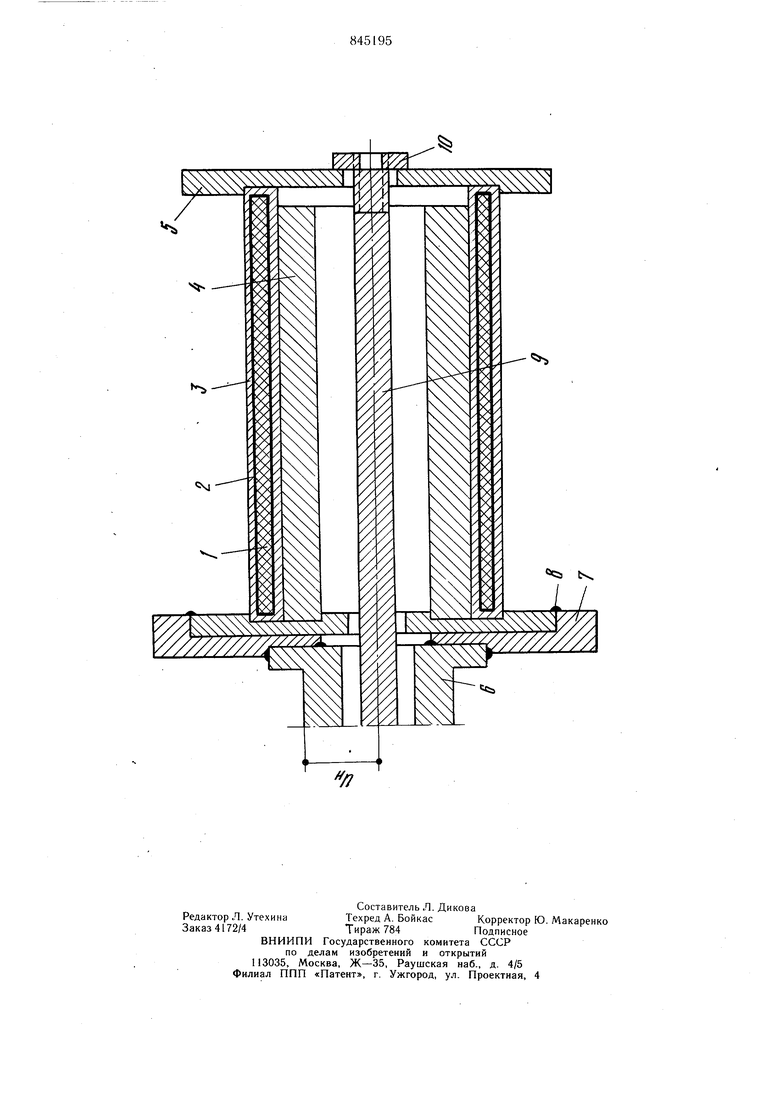

20 металла, выполненными из тугоплавких материалов с т. пл. выше 2000°С, расположен слой полупроводника, причем КВЭЭ материалов слоев возрастает в ряду полупроводник-металл-диэлектрик. Слои металла и полупроводника имеют пористую структуру. Удельное электросопротивление металлического слоя 0,2-2 Ом.см, пористость сл.оя диэлектрика меньше 5%. Толщина слоев Диэлектрика, полупроводника и металла может быть равной 200-800; 0,5-2; 2-30 мкм. Металлический слой может бытв прямонакальным элементом, изготовлен из инертного тугоплавкого металла из группы рения, иридия, рутения, осмия, родия. Кроме того, металлический слой может быть изготовлен из рения или вольфрама и дополнительно покрыт пленкой тугоплавкого инертного металла из группы иридия, осмия, родия, рутения. Нижний предел толщины слоя диэлектрика отвечает сохранению его механической, а верхний .- термомеханической прочности. При меньшей толщине слоя полупроводника не обеспечивается достаточное влияние тянущего поля, а при большей ухудшаются прозрачность для электронов и распространение вытягивающего поля на приповерхностную область диэлектрического слоя, граничащую с полупроводниковым слоем. При занижении толщины, указанной для слоя металла, не гарантируюгся достаточные устойчивость к электронно-ионной бомбардировке, однородность и проводимость, а с дальнейшим ростом толщины ухуд шается проницаемость для электронов. На чертеже схематически изображен предложенный катод. Катод содержит слои диэлектрика (Д) 1, широкозонного полупроводника (П) 2, металла (М) 3, а также металлический держатель 4, электрически соединенный с металлическим слоем 3. Металлический слой 3 может быть подключен к цепи накала и может выполнять роль прямоканального элемента. На чертеже обозначены также экраныконтакторы 5, катодная ножка 6, тарелочка 7, швы аргонно-дуговой или лазерной сварки 8, траверса 9 и гайка 10. Эмиттерная система, состоящая из слоев диэлектрик-полупроводник-металл (ДПМкатод), может иметь слой металла и на неэмиттирующих сторонах (см. фиг. 1) для улучшения электроконтакта и теплоотвода, упрочнения диэлектрика, упрощения технологии изготовления (не требуется изоляция полости при обработке кислотой металла, образующего М слой). ДПМ-катод принадлежит к числу вторично-электронных эмиттеров. Его работа выхода достаточно велика -5 эВ. Соответственно уровень собственных термошумов пренебрежимо мал, что особенно -важно для приборов, предназначенных для-работы в режиме с безмодуляторным питанием. Активации-. ДПМ-катод не требует. Предлагаемый механизм работы ДПМ-ка. тода определяет вторично-электронная эмиссия, усиленная полем и термостимуляцией. Благодаря положительной разности КВЭЭ слоев М и П при бомбардировке электронами от внешнего источника возникает тянущее поле, распространяющееся на границу полупроводника с диэлектриком, который является основным источником вторичных электронов. Нагрев ДПМ-катода приводит к увеличению токоотбора в силу термостимулирования и усиления тянущего поля за счет отрицательного температурного КВЭЭ выбранного П слоя. Массивное диэлектрическое основание во избежание ухудшения вторично-эмиссионных свойств системы должно иметь КВЭЭ выше 2,5 и пористость менее (для предотвращения чрезмерного взаимопроникновения слоев, препятствующего возникновению тянущего поля). Промежуточным между металлическим и диэлектрическим слоями может быть слой широкозонного полупроводника или диэлект рика. Он характеризуется КВЭЭ, меньшим, чем М слой, т. е. 1±0,5, проницаемостью для электронов (из-за пористости и тонкости). Материалом П слоя может быть продукт взаимодействия Д слоя и рения, в частности алюминиевого окисного материала «ре нал. Основное назначение П слоя наряду с обеспечением совместно с М слоем тянущего поля, распространяющегося на приповерхностную зону Д слоя - предотвращение в нем ударной ионизации. Металлическая оболочка катода, электрически соединенная с держателем выполнена из тонкого пористого слоя тугоплавкого металла. Она играет роль экрана, уменьшающего электронно-ионную и электро-тепловую эрозию, распределительного элемента -(восполнителя донорных вакансий в Д и П слоях) и может быть использована в качестве црямоканального элемента с целью обезгаживания катода при откачке прибора, под держания температуры катоды, отвечающей максимальному КВЭЭ, термостимулирова-. ния вторичной эмиссии и облегчения миграционного восполнения акцепторных вакансий в П и Д слоях. Оптимальная проводимость М слоя, обеспечивающая равновесие процессов подзарядки слоев и стекания зарядов 0,2-2, Ом.см, соответствует толщине рения 30-2 мкм. Необходимым условием долговечности и надежности ДПМ-катода при использовании М слоя из металла типа вольфрама или рения является соблюдение рабочего вакуума в приборе не хуже 5. мм рт. ст Наряду с мерами обеспечения удовлетворительного рабочего вакуума с целью минимизации отрицательного влияния остаточных кислородсодержащих газов и взаимодействия слоев при высоких рабочих температурах, поверхностный пористый М слой может быть выполнен из инертного тугоплавкого металла типа родия, иридия, рутения, осмия или плакирован ими; в этом случае требования к вакууму снижаются на порядка. Изготовление ДПМ-катода может быть осуществлено по следующей технологической схеме. Приготовляют массу (шихту) для Д слоя с КВЭЭ более 2,5, формуют заготовки катода (возможно секционирование) в виде цилиндра, щайбы или пластины (в зависимости от формы катодэ) методами литья под давлением, вытяжки из расплава, сущат и обжигают керомассы, щлифуют, создают П и М слои до достижения оптимального удельного электросопротивления М слоя, проводят вакуумный отжиг с целью освобождения каналов (пор) от остаточных окислов (рения) - при 1600°С и вакууме не хуже 1.10 мм рт. ст. в течение 15- 20 мин, собирают ДПМ (ДДМ)-системы с экранами-контакторами, держателями и т. п. Технико-экономическая эффективность предложенного ДПМ-катода определяется тем, что он имеет сравнительно высокий КВЭЭ при комнатной температуре (до 3), увеличивающийся с ростом температуры. На дежность, стабильность и долговечность обеспечиваются экранировкой слоя из тугоплавкого относительно инертного металла или инертного плакирующего слоя, а также вследствие высокой плотности и устойчивости материалов П и Д слоев, наряду с повышенными когезией слоев, запасом активного вещества. Широкий допустимый диапазон рабочих температур (-80-1600°С) позволяет исключить специальную систему терморегулирования катода при высоком уровне мощности обратной электронной бомбардировки (до 80 Вт/см2 и более). Высокая эффективность и экономичность обусловлены больщим отношением общего тока эмиссии к протекающему через образец, упразднением накала или минимизацией уровня потребляемой удельной мощности накала (1,5 Вт/см) благодаря возможности использования прямонакальнго М слоя с локализацией зоны нагрева и улучшением условий теплопередачи для термостимулирования вторичной эмиссии. Не требуется активация. Упрощено конструкторско-технологическое обеспечение, определяющее воспроизводимость характеристик. Предложенный ДПМ-катод имеет сравнительно большой допустимый токоотбор (на 2-3 порядка выше, чем для МДМ-катода), улучшенные характеристики ЭВП из-за минимизации газо841-2 выделения, искрений, пробойных явлений, эрозии катодных материалов 8. Отсутствие термоэмиссии и низкий уровень шумов позволяют реализовать приборы, работающие в безмодуляторном режиме питания. Помимо ЭВП СВЧ М-типа область применения предлагаемого катода может вклк чать и прочие ЭВП с каскадными процессами (умножения электронов). Формула изобретения Вторично-эмиссионный катод, включающий расположенные на металлическом держателе слои диэлектрика и металла, отличающийся тем, что, с целью повышения устойчивости к электронно -ионной и электротепловой эрозии и увеличения коэффициента вторичной электронной эмиссии с ростом температуры, между диэлектриком и металлом, выполненными из тугоплавких материалов с температурой плавления выше 2000°С, расположен слой полупроводника, коэффициент вторичной электронной эмиссии материалов слоев возрастает в ряду полупроводник-металл-диэлектрик, слои полупроводника и металла имеют пористую структуру с удельным электросопротивлением металлического слоя 0,2-2 Ом. см, а пористость слоя диэлектри.ка меньше . 2.Катод по п. 1, отличающийся те.м, что толщины слоев диэлектрика, полупроводниЩ металла соответствуют 200-800, 0,5-2, 2-30 мкм. 3.Катод по п. 1, отличающийся тем, что металлический слои является прямонакальным элементом. 4.Катод по п. 1, отличающийся тем, что металлический слой изготовлениз инертного тугоплавкого металла из группы рения, иридия, рутения, осмия, родия. 5.Катод по п. 4, отличающийся тем, что металлический слой изготовлен из рения или вольфрама и дополнительно покрыт пленкой тугоплавкого инертного металла из группы иридия, осмия, родия, рутения. Источники информации, .принятые во внимание при экспертизе 1.Добрецов Л. Н. и Гомононова М. В. миссионная электроника. М., 1966, с. 431 - 2.Патент Японии № 382337, 99 А 12, публик. 1963 (прототип).

mm

Авторы

Даты

1981-07-07—Публикация

1979-05-03—Подача