. ; 1 .

Изобретеню относится к апектронной и может быть использовано при изготовлении диэлектрических внутриламповых деталей, покрытий и обопонек ЭВП, в час-рности окон вывода энергии СВЧ.

И.авестны керамические материалы на основе окислов легких элементов с добавкой окислов переходных металлов, вводимых с целью регулирования физико-технических свойств. Эти добавки вводятся при приг товлении керамической смеси, а также пу тем 1ФОПНТКВ частично обожженных деталей раствором соответствующих окислообразуюших соединений с последующей термообработкой Р этом обеспечивается попучение трйчивых твердых растворов сложных окислоВ| легирование зерен основного окисла исходного керамического материала ионом вводимого переходного материала. известные материалы обладают зн чительным коэффициентом вторичной электрон ной эмиссии (КВЭЭ).

Наиболее близким к изобретению по техническому решению является вакуумноплот ный диэлектрический материал - алюмооксидная керамика на основе глинозема с добавкой, вводимой в обожженный при 1350-1450 С глинозем, смеси окислив кремния, марганца и хрома (соответственно 2,8; 2,3 и 0,49 вес.%) з.

Недостатком данного керамического материала является высокий коэффициент вторичной электронной эмиссии. Повышение содержания вводамых окислов переходЕи 1х металлов, например окиси хрома, для пода&ления вторично-электронной эмиссии, вызыаг резкое, недопустимое для эпектронно вакуулкых приборов сверхвысоких частот снижение электросопротивления керамического материала.

Цель изобретения уменьшение КВЭЭ при сохранении диэлектрических свойств.

Поставленная цель достигается за счет того, что диэлектрический материал, включающий высокоглиноземистую керамику, Д1 полнительно содержит окислы рения при следующем соотношении компонентов, вес.%: высокоглиноземистая керамика - 98,5 - 99,8} окислы рения (в пересчете на металлический рений ) 0,2-1,5. Нижний предел обусловлен эффективностью снижения КВЭЭ, а верхний - сохранением диэлектрических свойств материала. Окислы рения вводятся либо на этапе приготовления керамической массы в виде порошка двуок си рения, либо в результате пропитки с поверхности или на всю толщину частично обоз женных керамических деталей раствором окно лообраауюшего соединения рения и окончательнсго обжига в восстановительной атмос- фере с применением эпектрокорундовой эасы1 ки или герметичнсмго укрытия для обеспечения лучшего взаимодействия домпоневтов ке рамики с вводамыми окислами рения с об разованием шпинелеобрезного соединения сложных окислов без чрезмерных возгонки и восстановления до металла. В результате создаются условия ддя синтеза нового высокочастотного диэлектрического материала, в котором, как показывают количествевсолй рентгенофа:зовый(1 специальный химический, петрогра4в1ческий анализы, рений .может на ходиться в виде: новой 1фисталлической фазы; стеклофезы; частиц металлического рения (Q,O01 - 1 мкм), диспергированных в KjpHO таллической фазе алюмо рениевой шпин1элв и стеклофазе. Распределение рения в этих фазах cooiy ветствует ориентировочно соотношению 15:25:60 вес.% от «aonnMorbi количества в перес те на металл,Содержание рения в поверхностном слое {0,01 мм) может пре вЫшать указанный в формуле верхний предец (усредненный для массы керамики в целом). Рений может быть также , введен в аиементарном состоянии (величина зерен О,5 0,ОО1мкм) на . этапе приготовления керамв ческо& массы с последующим окислообразовлнием при термообработке деталей в окиолительноА газови cpejte. Пример. Окна аыводов СВЧ, изгото

ленные, например, из шлсокоглиноземястой массы- - 22хС предварительного об- 45 жига «золиюгют кислотсгупорными лаком,, споек пластмассы хоподного отверждения или пленкой - на поверхностях, не по щежащих покрытию, и далее обрабатывают водным раствором рекиевс кислоты (весовое сортношение оемиокиси рения и воды 2:1, nntrt кость 2,1 г/см-) - погружением, заливксй или посредством кислотоупорных валиков, шпателей.

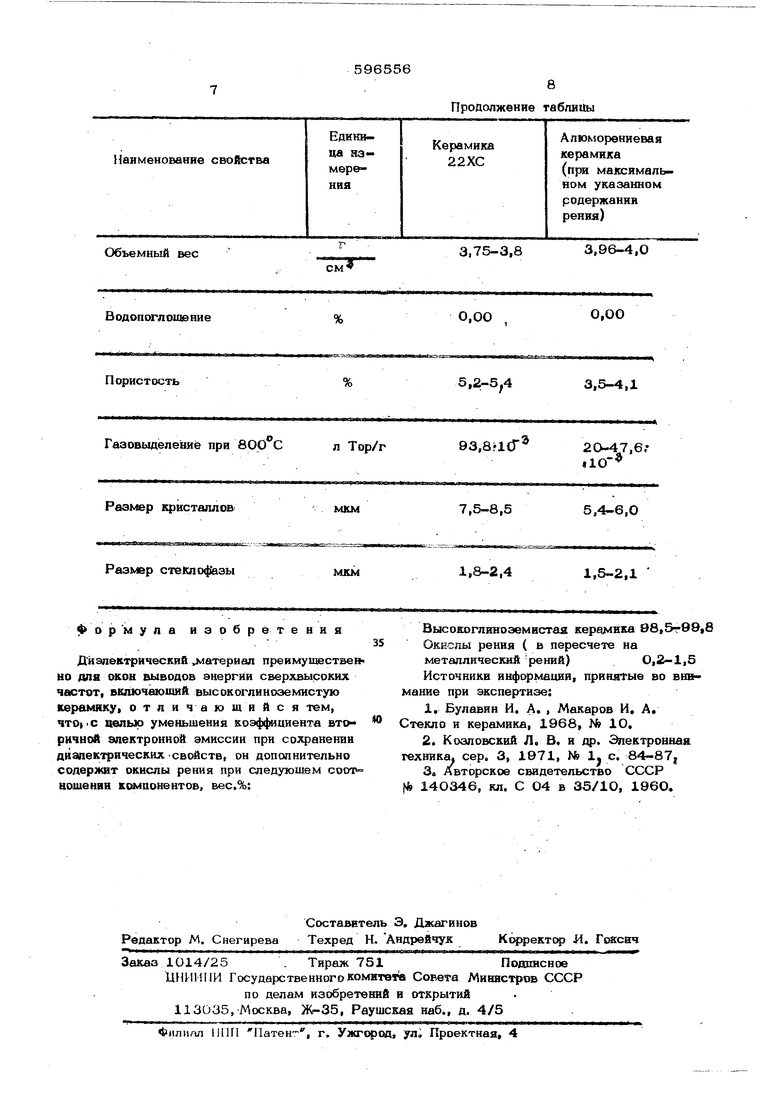

тием, xapaKTepH3yeTCHj наименьшим КВЭЭ в сравнении с извертными антидинатронными высокочастотными диэлектриками 1 - для нешлифованной поверхности н не более 1,55 - для шлифованной).

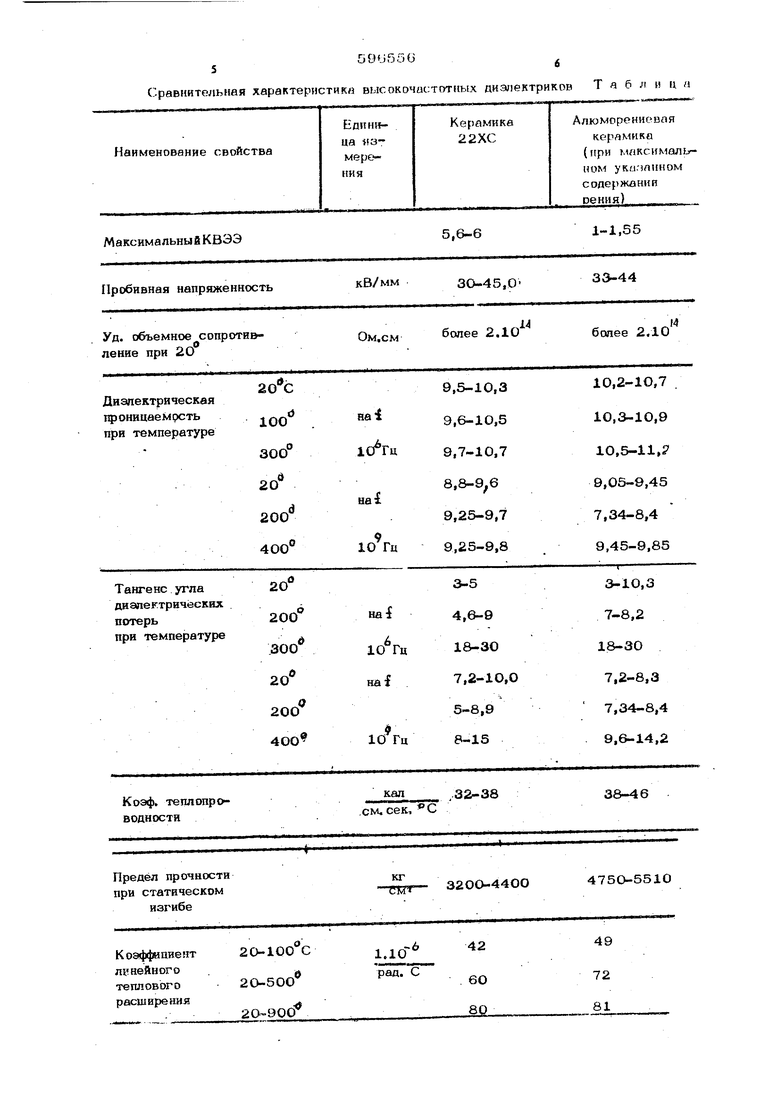

Наряду с антидинатронными свойствами предложенная керамика отличается меньшими (,6 раза) газовыделением, порпСтостыа (в 1,5 раза), повьш1енными (на 30+50%) прочностью, теплопроводностью (по крайней мере на 20%). Для более полного проникнов жия раствоа в поры исходной керамики пропитку моут проводить в форвакууме под колпаком поддерживаемым разрежением около 10тор, (Ло содержания 1,5 % окиси рення (в пересчете на люталлическкй рений), после чего лоские обработанные керамические заготови помешают в корундовую засыпку (толщина слоя сверху не менее 2 см), а полые заготовки с обработанной внутренней поверхностью ставят на предварительно обожженные керамические подставки так, чтобы полость оказалась герметизированной. В случае сложной конфигурации деталей они могут располагаться под герметичным укрытием, с засыпкой швов -корундом. Далее заготовки подвергают окончательному обжигу в восстановительной газовсй среде с точкой росы (-40)-(+20 С), в обычном температурновременном режиме при максимальной температуре: в случае исходной керамики 22ХО 1бзо° ± юЧ:. При необходимости, с целью повьпиения эффективности снижения КВЗЭ и улучшения диздектрнческих свойств, керамические детали после указанной обработки и последующей шлифовки подвергают прокалке на воэдухе.в муфельяой печи в течение 1 часа при максимальной температуре 90и С (н -грев и остывание совместно с печью). При этом обеспечиваются окисление и возгонка возможных случайных }у1еталлйческих вюиоченнй. Та же цель может быть достигнута травлением окончательно обожженной керамЕНки в разбавленной азотной кислоте с после- дуюишми промывкой и. сушкой) Получаемый по предложенному способу материал, например на основе частично обож женной керамики 22ХС, пропитываемой ре- шевой кислотой и окончательно обжигаеМ в засыпке или под герметичным укры, л Сравнительная характеристики высокочастотных о диэлектриков Таблиц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических деталей | 1980 |

|

SU894812A1 |

| Вторично-эмиссионный катод | 1979 |

|

SU845195A1 |

| Катод для электровакуумных приборов (его варианты) и способ его изготовления | 1982 |

|

SU1077498A1 |

| АНТИДИНАТРОННОЕ ПОКРЫТИЕ | 1973 |

|

SU376827A1 |

| Способ финишной обработки поверхности изоляторов металлокерамических узлов СВЧ-приборов | 1978 |

|

SU947925A1 |

| СПОСОБ ПОВЫШЕНИЯ ЭЛЕКТРИЧЕСКОЙ И МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ВАКУУМНО-ПЛОТНЫХ ОКОН ВВОДА/ВЫВОДА СВЧ-ИЗЛУЧЕНИЙ (ВАРИАНТЫ) | 2016 |

|

RU2654582C2 |

| Способ изготовления металлокерамических вводов и выводов энергии электровакуумных приборов | 1981 |

|

SU966786A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОННЫХ ПРИБОРОВ ИЗ ПИРОЛИТИЧЕСКОГО ГРАФИТА | 1991 |

|

RU2024095C1 |

| Устройство для измерения СВЧ мощности | 1981 |

|

SU1084692A1 |

| Способ нанесения антидинатронного покрытия | 1974 |

|

SU517078A1 |

МаксимальныйКВЭЭ

Пробивная напряженность

Уд. объемное сопротивление при 2 О

водности

Предел прочиости

1-1,55

5,6-6

за-44

кВ/мм

30-45,014

М

более 2ДО

более 2.10

.см. сек, С

кг

475О-5510

Водопсн лошение

%

Пористость

%

Размер стеКлофазы

мкм Фо|рмула изобретения Диэлектрический 1атериал преимуществе но для окон выводов энергии сверхвысоких частот, включающий высокоглиноземистую керакшку, отличающийся тем, целью уменьшения коэффициента ричной электронной эмиссии при сохраненвн диэлектрических свойств, он дополнительно содержит окислы рения при следующем соот ношенвн компонентов, вес.%:

8 Продолжение таблииы

о.оо

0,00 ,

5,

3,5-4,1

1,5-2,1

1,8-2,4 Высокоглшюземистая керамика 98,5г-99,8 Окнслы рения ( в пересчете на металлический рений)О,2-1,5 Источники информации, принятые во внимание при экспертизе: 1.Булавин И. А. , А акаров И. А. Стекло и керамика, 1968, № 10. 2.Козловский Л. В, и др. ектронная техника сер. 3, 1971, № 1, с. 84-87, За Авторское свидетельство СССР Н 14О346, кл. С 04 в 35/10, I960.

Авторы

Даты

1978-03-05—Публикация

1976-06-21—Подача