СХ)

С71

СХ)

00

184

Изобретение относится к пбллсти п ол у пр ов о д и и к о п с г о ма т ер и а,гт о F1 е л е и и я и может найти применение при создании ЩП-транзисторов с плчикремниеиьгм затвором.

Известен способ получения пленок поликристаллического кремния путем гетерогенного разложения моноси,11а)ьа j проходящий в два этапа: низкотемпературный - для зародышеобразования и высокотемпературный - для осаждения основного слоя.

Недостатком этого способа является невозможность проведения процесс; осажде шя моносилана в одних и тех же условиях. Между этапами ттмеется операция перехода на более высокую температуру5 точный контроль которой невозможен. Качество зародышевого слоя определяется тшиянием промежуток ной операшш, что приводит к различному качеству зародьпией.

Наиболее близким к изобретению по технической сущности является способ получе1П1я пленок погп-ткристаллического крем ия, пключаюпд й гетерогенное разоложе}1ие моносилпна в две стадии с прекращением по.цачи -моноси-лана между стадиями. На нерпой г-г-.г.ии осаждается затравочный cjiofi,

Не; осгптком этого способа явлиетг ;; неоднородность пленки по размеру зг--рна, так как аналогично выше указаь:ном патенту США способ :включает nepexo;i от низкой температуры к более высок ГЧ а этот переходтчый процесс, влияя в значительной степени па зарод ыш: пленки, является слабо кот-1Х1ли;1 мым „

Целщо изобретения является улучн -:--ние однород1 ости пленки по размеру зерна.

,пенная цель ,постигаегс.я тем, что в известном способе гголучения пленок nonnKpncTajuninecK ого кр ем ни я .. в ключ а ющем н ai.) а щи в ани е з ат р; R оч и о г о слоя поликристаллического кремния путем гетерогенного разложения мо-носилана при низкой температуре, прекращение подачи моносилана и доращивание пленки до требуемой толщитз, затравочный слой нарапгивают толщин.ой 400-1000 Л, после прекращения подачи моносилана проводят отжиг в течетше 5-20 мин и дораи 1вание пленки цо требуемой толщины при температуре аращ1;вания затравочного слоя.

О2

Ня i-) Г 1 адии ооажде-ия и.:1енки лп.11 кри1:талл1 чес котч кремния клчес тво . MI п.;1е,пяетс:я Си-тояни(м .зожivii :. и.менкп Bb)a(4aiT нг;;ди ро;1но; по ) зет11 а , ПРИ ПТКИГР liponcxoiHiY Г екти1 1а:ип запия с (-дьюзременным массопереносоМ; опр е;;с; /; OM:--N н ociiOBHOM температурой, i т езул т-тяте чего усграняются пео;г110р(1ди:1СЛ: годложки .

Подача ичаз-а на втсрой С;ад,пц необходима для того, чтобы дсрагтить п.чепку no. nKpt CTa; nH4ecKO14) к 1емпия до Heo6xoj HMOi то/типл- ы „ Качесгтчо на этсмЧ стадии определяется уж( ;:риведен)11М к равновесному состо НИ1о cjioPMj осаждеутны на це1) с гад,и)1,

Таки--1 )м удается уллчтить однород1 остт разме)а зе)на п,ченки поликрис -ал,;ического кремния. Зто, п перПю О1Кпедт,, Сказьгпается на таких xa.paiiTе 111 Ttn ax „ как пор ерхностное сопро 1-инл ени е R.- (разброс значений по HjiacTUHe) и уход размерог; на фото,пт;1графических г)пераииях ( зна-ений по п:1ас-тИ1;е ,

р I м е 1 . В HarpPTOii до 650 П р ;,;:;;т.-п ; К; Д а Ч п J а С cMfcis моногилапн с апгочо ; ie4f iP 3 мин, ja ri ;) премн на помец( ь р ,аког

1/)сти){ах к;; миин вьюастал а.;лнч ;;кп 1 иги-мция то:

)

f I Of 1 И;;;ач,;; мгпюгплана

la- ь, п 11р;:ис х,-.дил рогт

i:

KpiicrajiJiHuecK-г ; крг:-:ии

М(1Й T(l,- H}iH i ; НаДТИМСр и

о

/П мин ло Tijnmnna ЬО(Х1 Л..

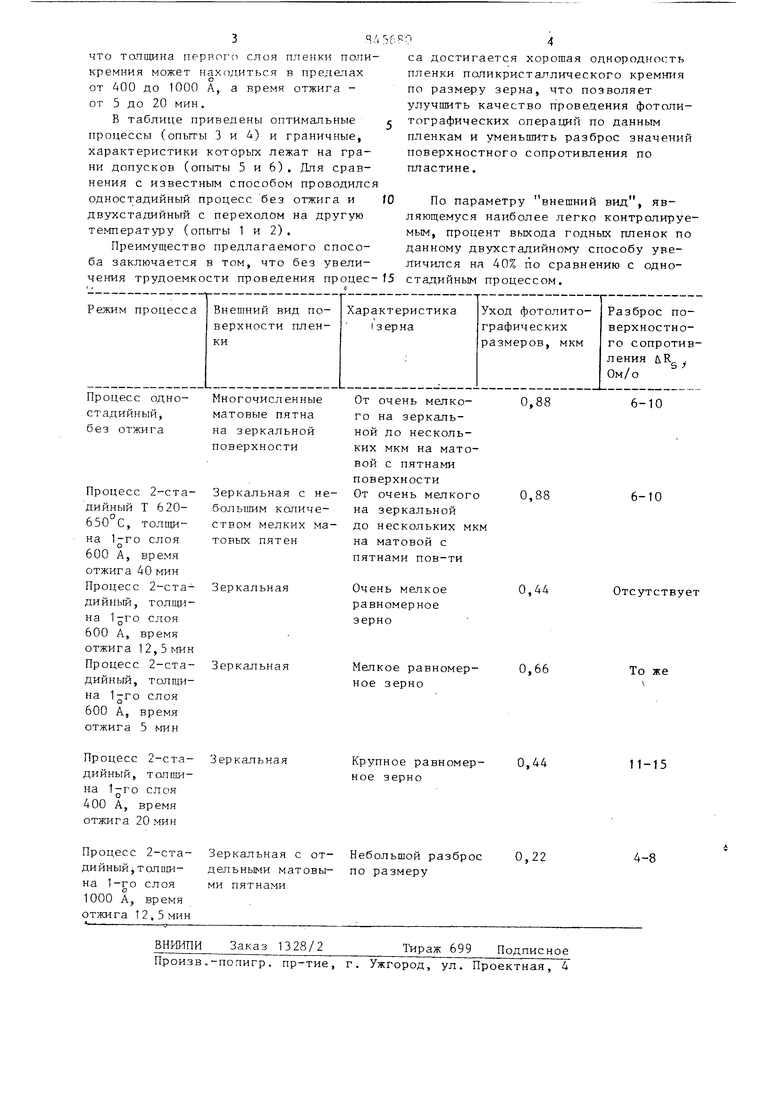

За luir и мое т г, хар jKTtipjiCTHK ил еш-си мгликри таллич еско о кремния от режи.: cMincfina принодена в табли; ;е,

KiiMNiPicinpyR TaojiHnv.. 11еобходимс от метить, что каждый процесс осаждения пленки поликристал.чического кремН1 я зто с.ггожный, за1висящий от многих параметров процесс: от то.пцины первого слоя 11:1енки5 времени отжига температуры реактора и для каждой темцературы реактор- и толип-шы первого слоя поликремния вырабатывался в процессе поиска свой 1)ежим отжига для гголучения удовлетворительных характеристик пленки, Опыты ноказали.

3яд

что Т(хпщина первого слоя пленки поликремния может находиться в пределах от 400 до 1000 А, а время отжига от 5 до 20 мин,

В таблице приведены оптимальные процессы (опыты 3 и А) и граничные, характеристики которых лежат на грани допусков (опыты 5 и 6), Для сравнения с известным способом проводился одностадийный процесс без отжига и двухстадийный с переходом на другую температуру (опыты 1 и 2) .

Преимущество предлагаемого способа заключается в том, что без увеличения трудоемкости проведения процес04

са достигается хорошая однородность пленки поликристаллического кремния по размеру зерна, что позволяет улучшить качество проведения фотолитографических операций по данным

пленкам и уменьшить разброс значений поверхностного сопротивления по пластине.

По параметру внешний вид, являющемуся наиболее легко контролируемым, процент выхода годных пленок по данному двухстадийному способу увел 1чился на 40% по сравнению с одностадийным процессом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСАЖДЕНИЯ ПЛЕНОК ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ НА ПОЛУПРОВОДНИКОВУЮ ПОДЛОЖКУ | 1987 |

|

SU1484193A1 |

| СПОСОБ ОСАЖДЕНИЯ ПЛЕНОК ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1988 |

|

SU1584641A1 |

| СПОСОБ ФОРМИРОВАНИЯ СЛОЕВ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2000 |

|

RU2191847C2 |

| Способ формирования пленки нитрида кремния | 1990 |

|

SU1718302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1984 |

|

SU1195862A1 |

| СПОСОБ ФОРМИРОВАНИЯ СЛОЕВ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2261937C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРА | 1991 |

|

RU2024107C1 |

| Способ осаждения легированных пленок поликристаллического кремния | 1991 |

|

SU1780461A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1840163A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ КРЕМНИЕВЫХ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 2006 |

|

RU2321920C1 |

СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ, включающий наращивание затравочного слоя поликристаллического кремния путем гетерогенного разложения моносилана при низкой температуре, прекращение подачи моносилана и доращивание пленки до требуемой толщины, отличающийся тем, что, с целью 1 улучшения однородности пленок по размеру зерна, затравочный слой наращивают толщиной 400-1000 А, после прекращения подачи моносилана проводят отжиг в течение 5-20 мин, и доращивание пленки до требуемой толщины при температуре наращивания затравочного слоя.

| Патент США ff 4087571, 427-86, опублик | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| кл, Патент Японии № 51-48947, кл | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1987-04-15—Публикация

1979-10-26—Подача