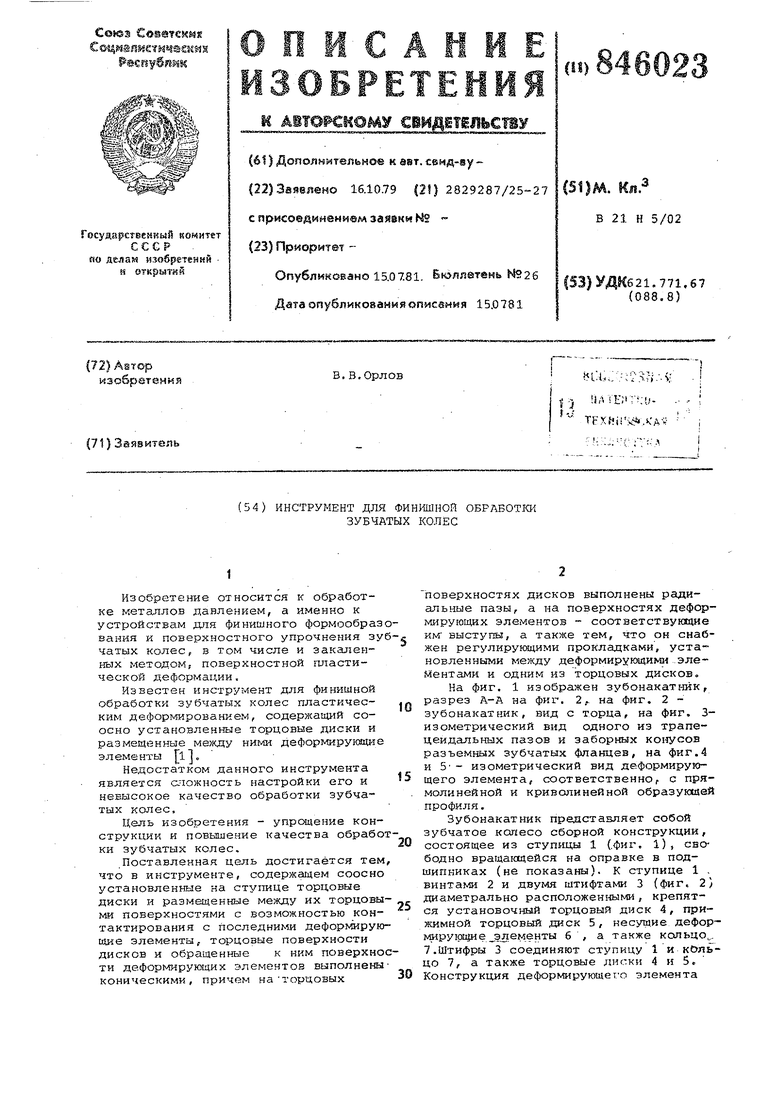

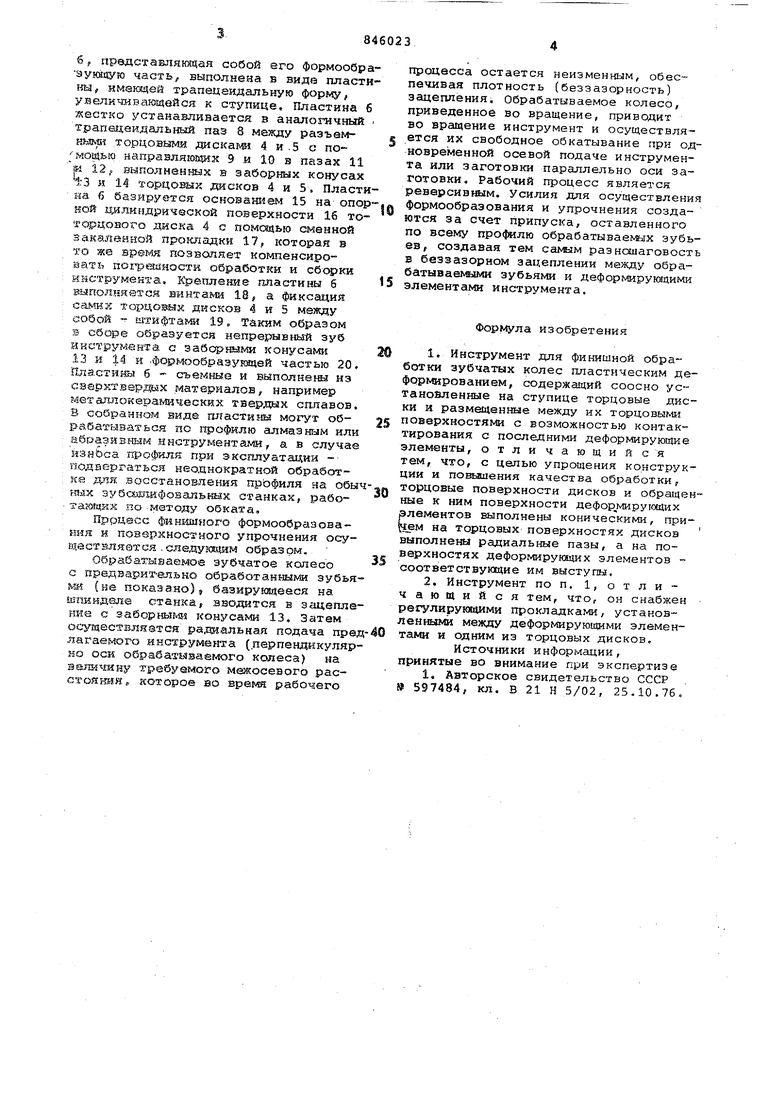

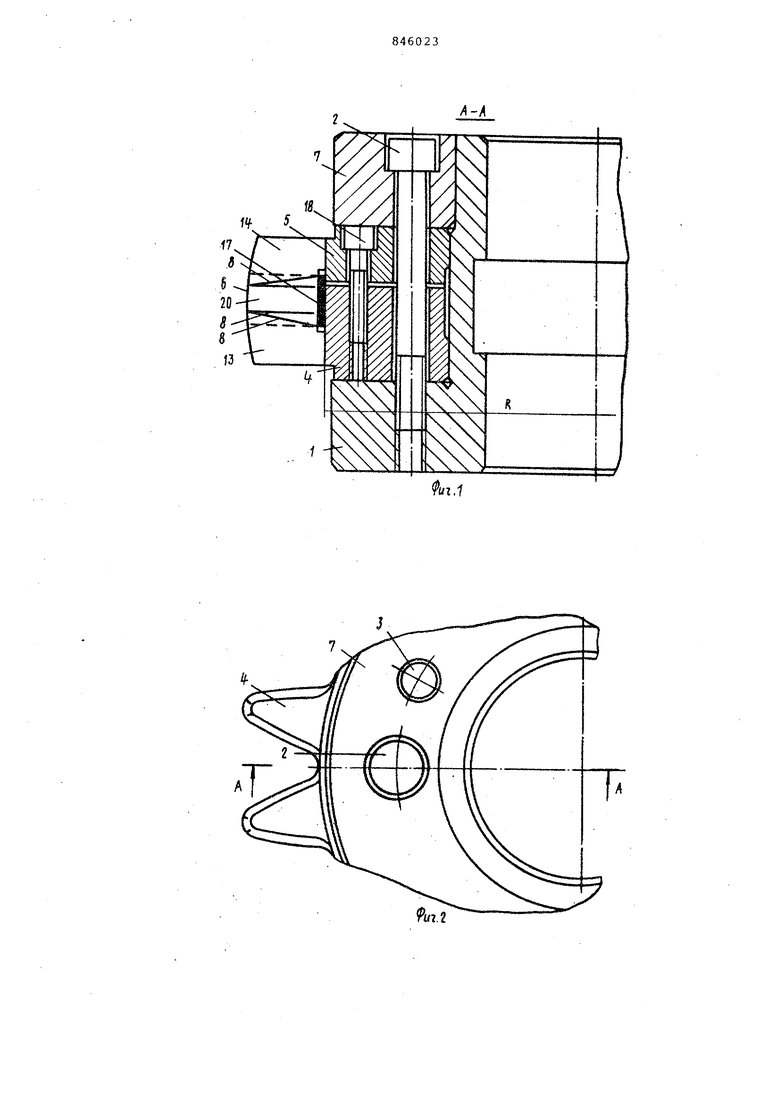

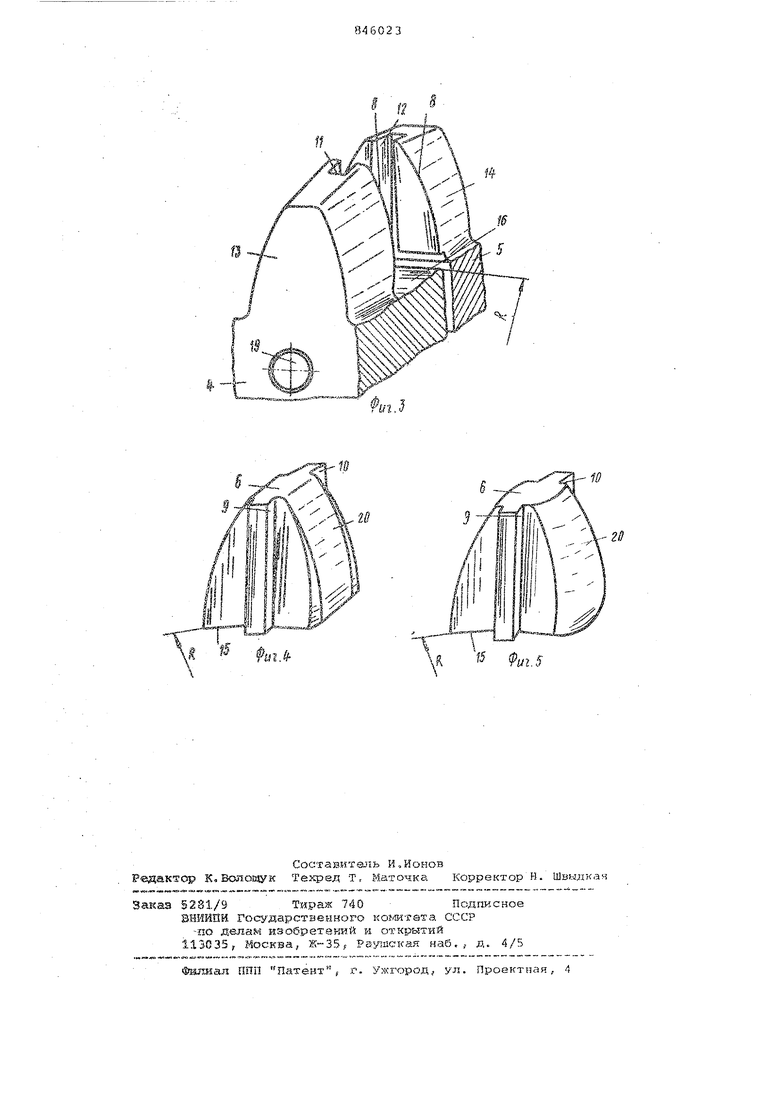

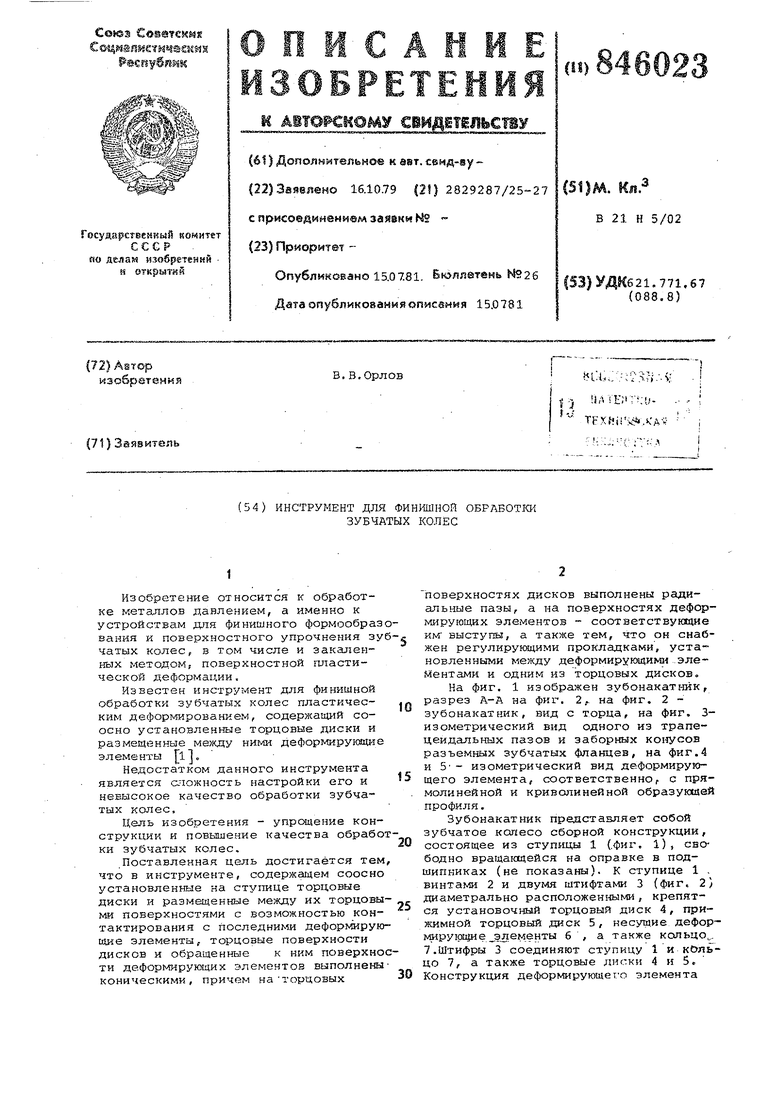

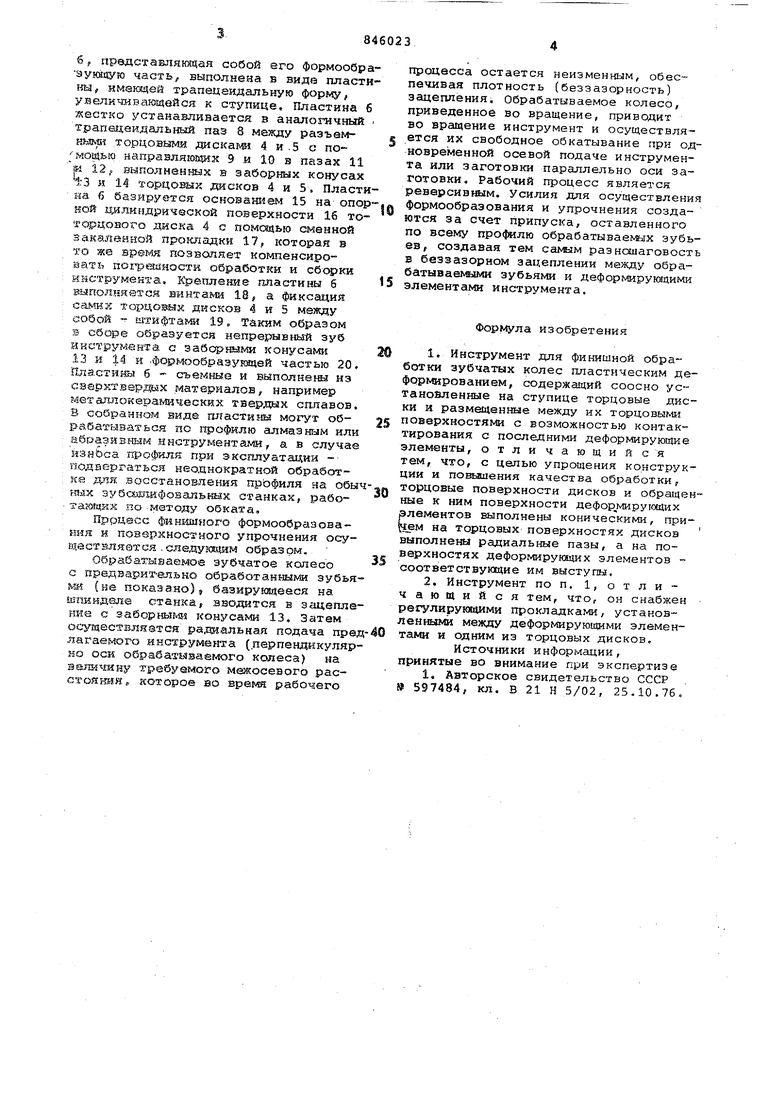

Изобретение относится к обработке металлов давлением, а именно к устройствам для финишного формообраз вания и поверхностного упрочнения зу чатых колес, в том числе и закаленных ме.тодоМ; поверхностной пластической деформации, Известен инструмент для финишной обработки зубчатых колес пластическим деформированием, содержащий соосно установленные торцовые диски и размещенные между нниаг деформиругощие элементы l Недостатком данного инструмента является сложность настройки его и невысокое качество обработки зубчатых колес. Цель изобретения - упрс:ж1ение конструкции и повышение качества обрабо ки зубчатых колес. Поставленная цель достигается тем что в инструменте, содержащем соосно установленные на ступице торцовые диски и размещенные между их торцовы ми поверхностями с возможностью контактирования с последниьш деформирую гдие элементы, торцовые поверхности дисков и обращенные к ним поверхно ти деформирукяцих элементов выполнены коническими, причем наторцовых поверхностях дисков выполнены радисшьные пазы, а на поверхностях деформирующих элементов - соответствующие ИМ выступы, а также тем, что он снабжен регулирующими прокладками, установленньими между деформирующими ..элементами и одним из торцовых дисков. На фиг. 1 изображен зубонакатнкк, разрез А-А на фиг. 2... на фиг. 2 зубонакатник, вид с торца, на фиг, 3изометрический вид одного из трапедеидсшьннх пазов и заборных конусов разъемных зубчатых фланцев, на фиг.4 и 5 - изометрический вид деформирующего элемента, соответственно, с пря.молинейной и криволинейной образующей профиля. Зубонакатник представляет собой зубчатое колесо сборной конструкции, состоящее из ступицы 1 {.фиг, 1), свободно вращающейся на оправке в подшипниках (не показаны), к ступице 1 , винтами 2 и двумя штифтами 3 (фиг. 2) диаметрально расположен -{ыь , крепятся установочный торцовый диск 4, прижимной торцовый диск 5, кесущ.ие дефоргимру1се1|ие э лементы 6 , а также кольцо, 7.Штифры 3 соединяют ступицу 1 и к&льцо 7, а также торцовые днски 4 и 5. Конструкция деформирукяцето элемента б,. представляющая собой его формообр эушкую часть, выполнена в виде пласт иы, нмвквдей трапегдеилальную форму, увелн -швс1ющвйся к ступице. Пластина жестко устанавливается в ангшогичный трапеглеидальный паз 8 между рг1зъвмHfcJbffi торцовыми диcica s 4 и .5 с по; мощью напраэляюгдах 9 и 10 в пазах 11 fi 12f выполненнык в зайоркых конусах t3 и 14 торцовых дисков 4 и 5. Пласти на б базируется основанием 15 на опор ной дилиндричаской поверхности: 16 то торцоного диска 4 с помсадью сменной закаленной прокладки 17, которая в то же время позволяет компенсировать noi-pewHOCTK обработки и инструмента. Крепление пластины 6 выполняется айнта «1И 18 # а фиксация торцовых дисков 4 и 5 между собой - штифтами 19, Таким образом в сборе образуется непрерывный зуб икстругланта с заборками конусами 13 и 14 и .форьюобразуЕВдей частью 20, Пластины 6 - съеытге и выполкешз нз сверхтвердагх г атвриалов, например г етал-покерамических твердых сплавов. В собранном вил© штастины могут обрабатываться по профилю алмаз или абразивным инструментамн, а в случае нзяБса щгофкля при эксплуатации подвергаться неоднократной обработке д-пя .восстановления прЬфиля на обы гЯз5Х зубсеатшФовалькых станках, работакячг :.ч: по методу обката. Пррцасс финишного формообразования и поввркностного упрочнения осуществляется .ел едумгдам образом, Обрабатываемое зубчатое колесо с предварит-ельно обработанными зубья Si-as (не показано) базирукявееся на шпинделе станка; вводится в зацепле нна с забор Ы№5 конусами 13. Затем осуществляется радиальная подача пре латаемого инструмента (перпендикуляр но оси обрабатываемого колеса) на требуемого межосевого рассуоякг-5й которое во время рабочего процесса остается неизменным, обеспечивая плотность (беззазорность) зацепления. Обрабатываемое колесо, приведенное во вращение, приводит во враадение инструмент и осуществляется их свободное обкатывание ири одновре1менной осевой подаче инструмента или заготовки параллельно оси заготовки. Рабочий процесс является ревврсив|шм. Усилия для осуществления формообразования и упрочнения создаются за счет припуска, оставленного по всему профклю обрабатываемелх зубьев, создавая тем самым раэнсшаговость в беззазориом зацеплении между обрабатывае1 К 1МИ зубьями и деформируюгчими элементамн инструмента. Формула изобретения 1,Инструмент для финишной обработки зубчатых колес пластическим деформированием, содержащий соосно установленные на ступице торцовые диски и размещенные между их тopцoвы iи поверхностями с возможностью контактирования с последними деформируюцие элементы, отличающийся тем, что, с целью упрощения конструкции и повышения качества обработки, торцовые поверхности дисков и обращенные к ним поверхности дефор мирующих (Элементов выполнены коническими, приfeteM на торцовых поверхностях дисков выполнешл радиальные пазы, а на поверхностях деформиругавдх элементов соответствующие им выступы. 2.Инструмент по п. 1, отличающийся тем, что, он снабжен регулируквдими прокладками, установленными между дефорг ирующими элементами и одним из торцовых дисков. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР 597484, кл. В 21 Н 5/02, 25.10.76.

14f7

/4-Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для финишной обработки зубчатых колес | 1985 |

|

SU1271686A1 |

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2430806C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347639C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2347640C1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332290C1 |

f

10

g .

R t/z.5

Авторы

Даты

1981-07-15—Публикация

1979-10-16—Подача