1

Изобретение относится к заготовительному производству машиностроительных заводов и может быть использовано при резке цилиндрических труб на заготовки.

Известна установка для резки цилиндрических труб, содержащая механизмы подачи разрезаемой трубы, ее зажима и локального нагрева, а также устройство для резки с механизмом радиального перемещения режущих дисков в виде связанной с приводом поворотной планшайбы со ступицей и установленных на ней с возможностью поворота эксцентриковых валов и механизм удаления отрезанных заготовок 1} .

Недостатками известной установки для резки цилиндрических труб являются невысокие надежность и производительность ее работы, а также низкое качество получаемых заготовок.

Цель изобретения - повышение надежности, производительности и качества получаемых заготовок.

Цель достигается тем, что установка для резки цилиндрических труб, содержащая механизмы подачи разрезаемой трубы, ее зажима

и локального нагрева, а также уст-ройство для резки, с механизмом радиального перемещения режущих дисков в виде связанной с приводом поворотной планшайбы со ступицей и установленных на ней с возможностью повороту эксцентриковых валов S-U механизм удаления отрезанных заготовок, снабжена механиз10мом скручивания разрезаемой трубы, установленным с возможностью перемещения в направлении оси разрезаемой трубы и снабженным приводом этого перемещения, а также спреером,

15 размещенным перед механизмом скручивания, при этом механизм радиального перемещения режущих дисков устройства для резки снабжен шестернями, установленныьда на эксцентриковых

20 валах, и свободно установленной на ступице планшайбы и подпружиненной относитель О нее с возможностью взаимодействий с шестернями эксцентриковых валов шестер25ней-шкиврм с приводом вращения в виде гидронасоса с тремя сливными магистралями, в двух из которых установлены электромагнитные клапаны с дросселями, а в третьей 30регулятор давления.

Механизм удаления отрезанных ITOTOBOK выполнен в виде приводно|го цепного транспортера с упором рама которого установлена с возможностью поворота на оси, параллельной оси разрезаемой трубы, и Снабжена приводом поворота.

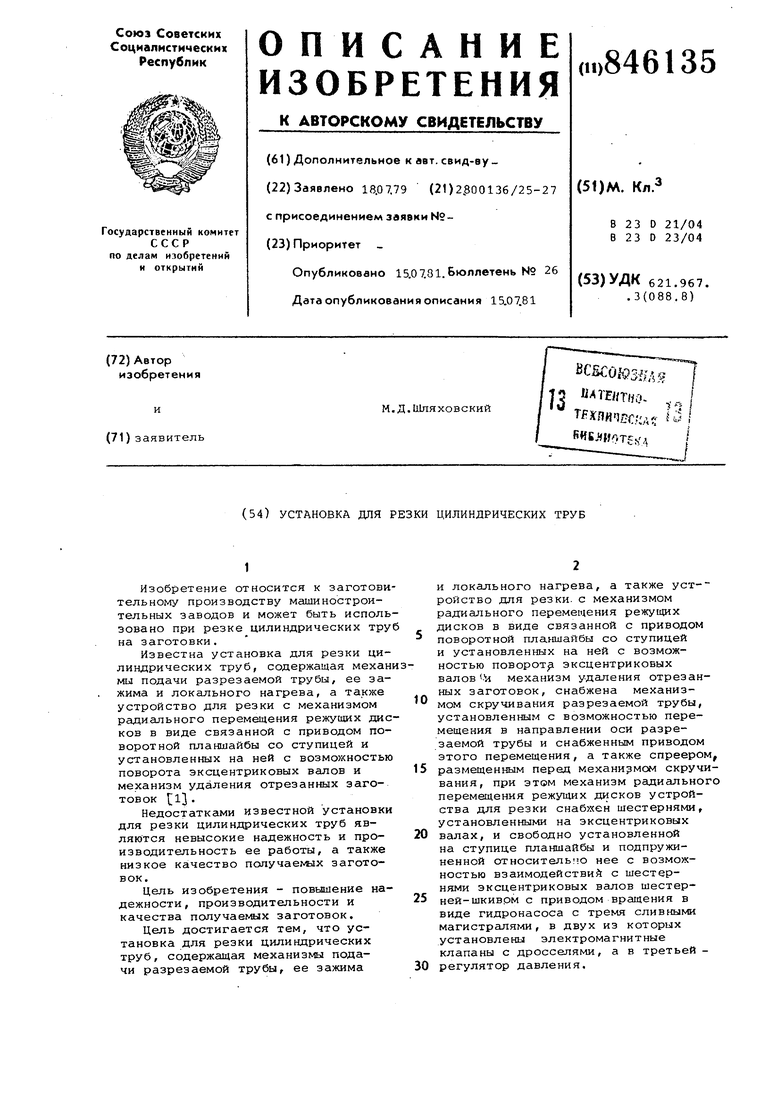

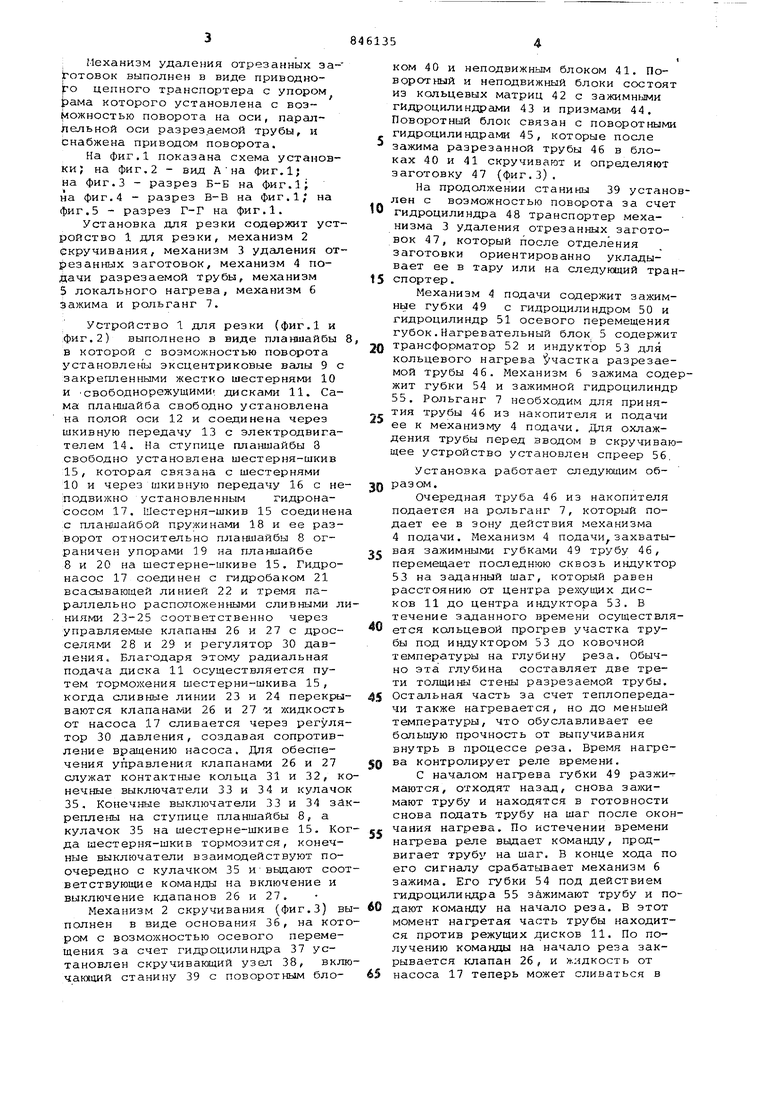

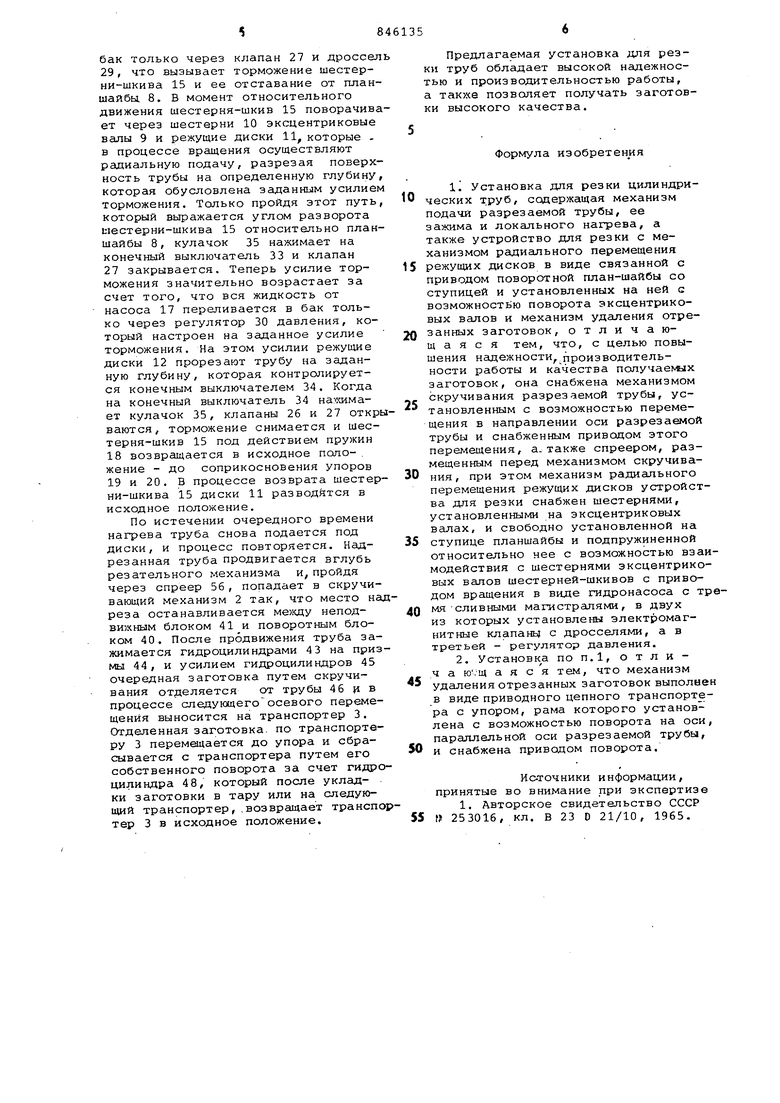

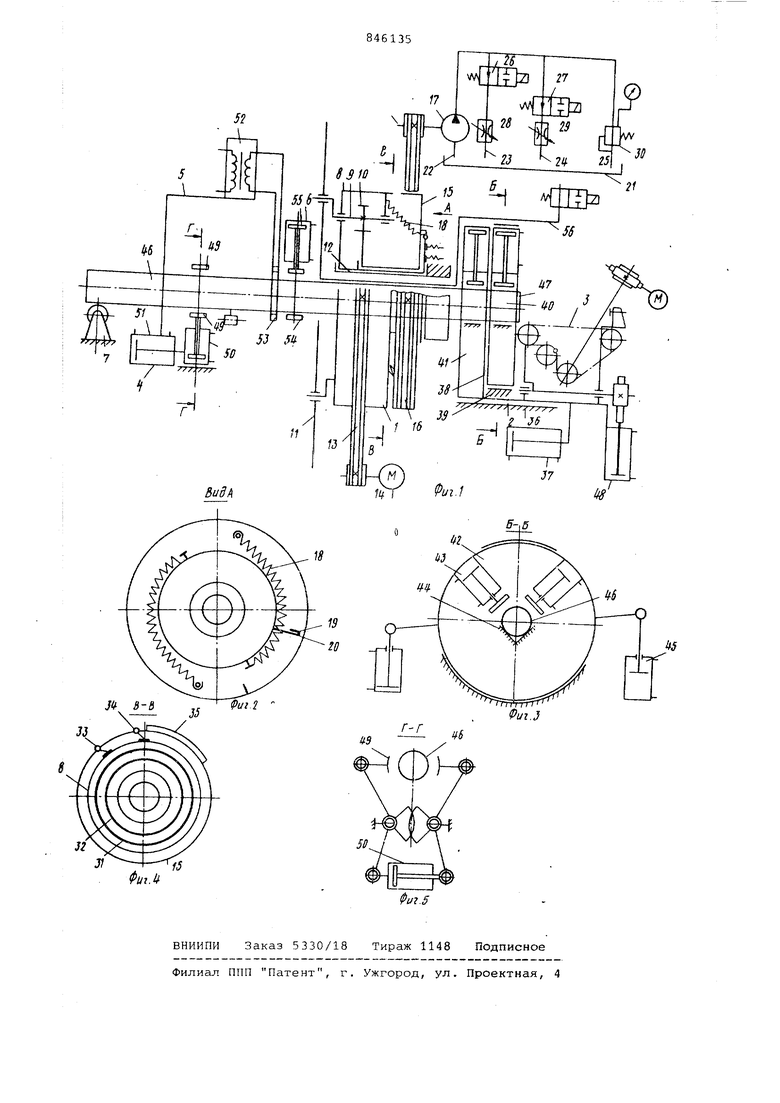

На фиг.1 показана схема установки; на фиг.2 - вид Ана фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.З - разрез Г-Г на фиг.1.

Установка для резки содержит устройство 1 для резки, механизм 2 скручивания, механизм 3 удаления отрезанных заготовок, механизм 4 подачи разрезаемой трубы, механизм 5 локального нагрева, механизм С зажима и рольганг 7.

Устройство 1 для резки (фиг.1 и фиг.2) выполнено в виде планшайбы 8 в которой с возможностью поворота установлены эксцентриковые валы 9 с закрепленными жестко шестернями 10 и свободнорежущимиг дисками 11. Сама планшайба свободно установлена на полой оси 12 и соединена через шкивную передачу 13 с электродвигателем 14. На ступице планшайбы 3 свободно установлена шестерня-шкив 15, которая связана с шестернями 10 и через шкивную передачу 16 с неподвижно установленным гидронасосом 17. Шестерня-шкив 15 соединена с планшайбой пружинами 18 и ее разворот относительно планшайбы 8 ограничен упорами 19 на планшайбе 8 и 20 на шестерне-шкиве 15. Гидронасос 17 соединен с гидробаком 21 всасывающей линией 22 и тремя параллельно расположенными сливными линиями 23-25 соответственно через управляемые клапаны 26 и 27 с дросселями 28 и 29 и регулятор 30 давления с Благодаря этому радиальная подача диска 11 осуществляется путем торможения шестерни-шкива 15, когда сливные линии 23 и 24 перекрываются клапанами 26 и 27 л жидкость от насоса 17 сливается через регулятор 30 давления, создавая сопротивление вращению насоса. Для обеспечения управления клапанами 26 и 27 служат контактные кольца 31 и 32, конечные выключатели 33 и 34 и кулачок 35. Конечные выключатели 33 и 34 закреплены на ступице планшайбы 8, а кулачок 35 на шестерне-шкиве 15. Когда шестерня-шкив тормозится, конечные выключатели взаимодействуют поочередно с кулачком 35 и вьщают соответствующие команды на включение и выключение кдапанов 26 и 27.

Механизм 2 скручивания (фиг.З) выполнен в виде основания 36, на котором с возможностью осевого перемещения за счет гидроцилиндра 37 установлен скручиваквдий узел 38, включающий станину 39 с поворотным блоком 40 и неподвижным блоком 41. Поворотный и неподвижный блоки состоят из кольцевых матриц 42 с зажимн1 ми гидроцилиндрами 43 и призмами 44. Поворотный блок связан с поворотными , гидроцилиндрами 45, которые после зажима разрезанной трубы 46 в блоках 40 и 41 скручивают и определяют заготовку 47 (фиг.З).

На продолжении станины 39 установлен а возможностью поворота за счет

гидроцилиндра 48 транспортер механизма 3 удаления отрезанных заготовок 47, который после отделения заготовки ориентированно укладывает ее в тару или на следующий транспортер.

Механизм 4 подачи содержит зажимные губки 49 с гидроцилиндром 50 и гидроцилиндр 51 осевого перемещения губок.Нагревательный блок 5 содержит

0 трансформатор 52 и индуктор 53 для кольцевого нагрева Участка разрезаемой трубы 46. Механизм 6 зажима содержит губки 54 и зажимной гидроцилиндр 55. Рольганг 7 необходим для принятия трубы 46 из накопителя и подачи ее к механизму 4 подачи. Для охлаждения трубы перед вводом в скручивающее устройство установлен спреер 56, Установка работает следующим обQ разом.

Очередная труба 46 из накопителя подается на рольганг 7, который подает ее в зону действия механизма 4 подачи. Механизм 4 подачи захватыс вая зажимными губками 49 трубу 46, перемещает последнюю сквозь индуктор 53 на заданный шаг, который равен расстоянию от центра рехсущих дисков 11 до центра индуктора 53. В течение заданного времени осуществляется кольцевой прогрев участка трубы под индуктором 53 до ковочной температуры на глубину реза. Обычно эта глубина составляет две трети толщины стены разрезаемой трубы.

5 Остальная часть за счет теплопередачи также нагревается, но до меньшей температуры, что обуславливает ее большую прочность от выпучивания внутрь в процессе реза. Время нагреQ ва контролирует реле времени.

С началом нагрева губки 49 разжимаются, отходят назад, снова зажимают трубу и находятся в готовности снова подать трубу на шаг после оконf чания нагрева. По истечении времени нагрева реле выдает команду, продвигает трубу на шаг. В конце хода по его сигналу срабатывает механизм 6 зажима. Его губки 54 под действием гидродилиндра 55 зажимают трубу и подают команду на начало реза. В этот момент нагретая часть трубы находится против режущих дисков 11. По получению команды на начало реза закрывается клапан 26, и жидкость от

5 насоса 17 теперь может сливаться в

бак только через клапан 27 и дроссел 29, что вызывает торможение шестерни-шкива 15 и ее отставание от планшайбы 8. В момент относительного движения шестерня-шкив 15 поворачивает через шестерни 10 эксцентриковые валы 9 и режущие диски 11, которые . в процессе вращения осуществляют радиальную подачу, разрезая поверхность трубы на определенную глубину которая обусловлена заданным усилием торможения. Только пройдя этот путь который выражается углом разворота шестерни-шкива 15 относительно планшайбы 8, кулачок 35 нажимает на конечный выключатель 33 и клапан 27 закрывается. Теперь усилие торможения значительно возрастает за счет того, что вся жидкость от насоса 17 переливается в бак только через регулятор 30 давления, который настроен на заданное усилие торможения. На этом усилии режущие диски 12 прорезают трубу на заданную глубину, которая контролируется конечным выключателем 34. Когда на конечный выключатель 34 намдамает кулачок 35, клапаны 26 и 27 открываются, торможение снимается и шестерня-шкив 15 под действием пружин

18возвращается в исходное пало-. жение - до соприкосновения упоров

19и 20. В процессе возврата шестерни-шкива 15 диски 11 разводится в исходное положение.

По истечении очередного времени нагрева труба снова подается под диски, и процесс повторяется. Надрезанная труба продвигается вглубь резательного механизма и, пройдя через спреер 56, попадает в скручивающий механизм 2 так, что место надреза останавливается между неподвижным блоком 41 и поворотным блоком 40. После продвижения труба зажимается гидроцилиндрами 43 на призмы 44, и усилием гидроцилиндров 45 очередная заготовка путем скручивания отделяется от трубы 46 н в процессе следующего осевого перемещения выносится на транспортер 3. Отделенная заготовка, по транспортеру 3 перемещается до упора и сбрасывается с транспортера путем его собственного поворота за счет гидроцилиндра 48, который после укладки заготовки в тару или на следующий транспортер, .возвращает транспортер 3 в исходное положение.

Предлагаемая установка для резки труб обладает высокой надежностью и производительностью работы, а также позволяет получать заготовки высокого качества.

Формула изобретения

1.Установка для резки цилиндри0ческих труб, содержащая механизм подачи разрезаемой трубы, ее зажима и локального нагрева, а также устройство для резки с механизмом радиального перемещения

5 режущих дисков в виде связанной с приводом поворотной план-шайбы со ступицей и установленных на ней с возможностью поворота эксцентриковых валов и механизм удаления отрезанных заготовок, отличаю0щаяся тем, что, с целью повышения надежности,производительности работы и качества получаеь«х заготовок, она снабжена механизмом скручивания разрезаемой трубы, ус5тановленным с возможностью перемещения в направлении оси разрезаемой трубы и снабженным приводом этого перемещения, а.также спреером, размещенным перед механизмом скручиваDния, при этом механизм радиального перемещения режущих дисков устройства для резки снабжен шестернями, установленными на эксцентриковых валах, и свободно установленной на

5 ступице планшайбы и подпружиненной относительно нее с возможностью взаимодействия с шестернями эксцентриковых валов шестерней-шкивов с приводом вращения в виде гидронасоса с тремя сливными магистралями, в двух

0

из которых установлены электромагнитные клапаны с дросселями, а в третьей - регулятор давления.

2.Установк а поп.1, отлич а ю .щ а я с я тем, что механизм

S удаления отрезанных заготовок выполнен в виде приводного цепного транспортера с упором, рама которого установлена с возможностью поворота на оси, параллельной оси разрезаемой трубы,

0

и снабжена приводом поворота.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

S П 253016, кл. В 23 D 21/10, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| Дисковый станок для резки круглых заготовок | 1970 |

|

SU410608A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1997 |

|

RU2167747C2 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2240899C1 |

| ЛИНИЯ РЕЗКИ ТРУБ | 2001 |

|

RU2209709C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1999 |

|

RU2154556C1 |

| Автомат для резки труб | 1982 |

|

SU1058724A2 |

| УСТРОЙСТВО для РЕЗКИ | 1969 |

|

SU253016A1 |

Авторы

Даты

1981-07-15—Публикация

1979-07-18—Подача