з„

л-и j

со со

о

СО

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб на мерные заготовки.

Цель изобретения - расширение технологических возможностей станка для резки труб и упрощение его наладки.

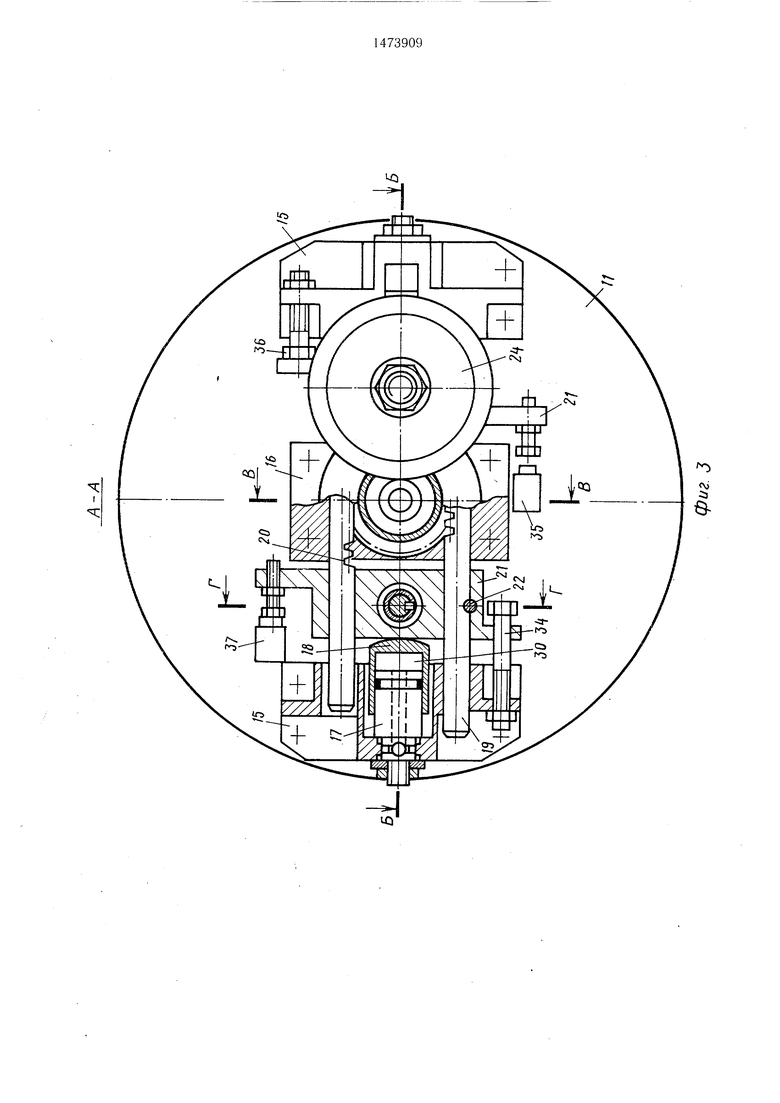

На фиг. 1 изображен станок для резки труб, общий вид; на фиг. 2 - гидрокинематическая схема станка; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 3; на фиг. 7 - вид Д на фиг. 1.

Станок для резки труб состоит из механизма 1 подачи трубы, механизма 2 резки, механизма 3 зажима трубы, мерного механизма 4 и сортировочного устройства 5, смонтированных на станине 6.

Механизм 1 подачи трубы содержит приводной ролик 7 и расположенный над ним, подпружиненный пружиной 8 прижимной ролик 9. Ролик 7 кинематически связан с гидромотором 10.

Механизм 2 резки смонтирован на планшайбе 11 со шпинделем 12, установленным с возможностью вращения в подшипниках 13 от электродвигателя 14. На планшайбе 11 (фиг. 3) вдоль оси симметрии установлены два крайних 15 и центральный 16 кронштейны. В кронштейнах 15 соосно по диаметру установлены плунжеры 17 гидроцилиндров 18 одностороннего действия. Симметрично оси гидроцилиндров через кронштейны 15 и 16 продеты две скалки 19 с нарезанными рейками 20. На скалках 19 надеты две ножевые каретки 21. Одна из кареток закреплена на одной скалке 19 (фиг. 6) штифтом 22, а вторая - на другой. Рейки 20 входят в зацепление с пустотелым зубчатым колесом 23, установленным в отверстии центрального кронштейна 16 соосно оси вращения планшайбы 11. Симметричное положение обоих дисковы-х ножей 24 относительно оси вращения планшайбы 11 в любом случае обеспечивается постановкой штифтов 22. Дисковые ножи 24 гайками 25 закреплены на шпинделях 26, установленных на ножевых каретках 21 с возможностью вращения в подшипниках 27 и перемещения вдоль оси во втулке 28. Ножи 24 в крайнем левом положении удерживают пружины 29.

Перемещение кареток 21 обеспечивается подачей масла в камеры 30 гидроцилиндров 18. Масло поступает от подводной трубы 31 через коллектор 32 и сверления 33 в теле шпинделя и планшайбы к пустотелому плунжеру 17. Сдвижение ножевых кареток 21 ограничено болтом 34 и контролируется концевым выключателем 35. Раздви- жение кареток ограничено болтом 36 и контролируется концевым выключателем 37. Разрезаемая труба к дисковым ножам 24 подводится через пустотелые шпиндель,

0

5

0

5

0

5

0

5

0

5

планшайбу и зубчатое колесо с помощью люнета 38. Люнет 38 на станине 6 укреплен с помощью кронштейна 39, фланца 40 и болтов 41.

Механизм 3 зажима трубы состоит из двух призматических губок 42 и 43, укрепленных на концах колонок 44. На других концах колонок 44 установлены гидроцилиндры одностороннего действия: зажимной 45 и открывающий 46. На колонках нарезаны рейки 47, входящие в зацепление с шестерней 48, ось вращения которой неподвижна.

Мерный механизм 4 состоит из упора- ограничителя 49, смонтированного на каретке 50 через наклонно установленный трехходовой гидроцилиндр 51. Каретка 50 установлена с возможностью перемещения по направляющим 52. Передвижение каретки обеспечивает механизм 53 перестановки, содержащий ходовой винт 54 с приводом от реверсивного гидромотора 55. Ход каретки 50 ограничен двумя переставными упорами: левым 56 и правым 57. Упоры установлены на линейке 58. Для их установки имеется шкала 59, а для фиксации - зажимы 60. Положение упоров отсчитывается с помощью рисок 61 (фиг. 7). Наименьшее расстояние б между рисками подобрано равным расстоянию между плоским рабочим торцом 62 подпружиненной части 63 упора-ограничителя 49 в среднем положении и торцом 64 ножевого выступа 65 в нижнем положении упора- ограничителя 66. Три положения гидроцилиндра 51 обеспечиваются за счет дополнительного кольцевого поршня 67 (фиг. 2), установленного в полости 68. Конечный выключатель 69 контролирует верхнее положение упора-ограничителя 49, а контакт разрезаемой трубы с подпружиненной частью 63 упора-ограничителя - выключатель 70.

Сортировочное устройство 5 смонтировано под мерным механизмом и выполнено в виде поворотной пластины 71 с окном 72 со стороны скатывания длинных заготовок. Пластину 71 с помощью гидроцилиндра 73 можно наклонять вдоль оси разрезаемой трубы с наклоном в разные стороны. Гидросистема станка состоит из двух магистралей 74 и 75, соединенных с источником давления и сливом двухпозиционным распределителем 76. К одной из магистралей 74 подключены гидроцилиндр 46 раскрытия зажима трубы, через дроссель 77 беспоршневая полость 78 гидроцилиндра 51 подъема упора- ограничителя 49 и через обратный клапан 79 аккумулятор 80 и дроссель 81, гидромотор 10 механизма подачи трубы. К другой магистрали 75 подключены гидроцилиндр 45 зажима трубы, через дроссель 77 поршневая полость гидроцилиндра 51 и через двухпо- зиционный распределитель 82 механизм резки 2 с отводом 83 на слив. На магистрали 84 слива от гидромотора 10 установлен регулятор 85 потока, шунтированный

на слив клапаном 86 давления. К отводу 87 управления разгрузкой клапана 86 подведено давление из полости 78 опускания гидроцилиндра 51 подъема упора-ограничителя 49. Станок снабжен шкафом управления со счетчиками (не показаны) числа резов коротких и длинных заготовок, а также тарами для длинных заготовок 88 и коротких заготовок 89.

Настройка станка по диаметру трубы 90 состоит из выбора калибра люнета 38 (фиг. 4) и установки хода ножевых кареток. Калибр люнеты 38 выбирают из условия обеспечения проталкивания трубы. Например, для труб наружным диаметром 10- 16 мм нужен люнет калибра 18 мм, так как мм и должно быть больше 18 мм, a dnjii6 16 мм должно быть меньше калибра. Ход ножевых кареток 21 устанавливают вращением винтов 34 и 36 и настройкой концевых выключателей 35 и 37.

Настройка по длине отрезаемых загото- вок осуществляется следующим образом. Например, требуется из трубы длиной 6 м вырезать заготовки длиной 1150 мм. Можно вырезать пять заготовок и остается остаток в 250 мм. Из этого остатка можно вырезать три заготовки длиной 70 мм, остается отход в 40 мм. Настройка для резки таких заготовок состоит из установки упора 56 на отметке «1150, упора 57 на отметке «70 и установка числа резов коротких деталей на одном счетчике и длинных на другом (соответственно чисел «3 и «5),

Станок работает следующим образом.

Станок запускают путем подачи давления к распределителю 76 (фиг. 2) и включения электродвигателя 14. Масло от магистрали 75 поступает в гидроцилиндр 45 и в поршневую полость гидроцилиндра 51. Зажим трубы закрывается, а упор-ограничитель 49 поднимается в верхнее положение и срабатывает выключатель 69. Вращением механизма 2 резки созданная сила раздвигает резцовые каретки 21 (фиг. 3) до упора в винт 36 и замыкает контакты выключателя 37. Масло из гидроцилиндров 18 (фиг. 2) поступает на слив. При нажатых выключателях 37 и 69 включается перемещение каретки .50 направо. При срабатывании выключателя 93 перемещение продолжается замедленным до упирания в упор 57 и срабатывания выключателя 92. Переключаются распределители 82 и 76. Масло по магистрали 74 поступает в гидромотор 10. Мотор вращает приводной ролик 7, который перемещает заранее заведенную между роликами 7 и 9 трубу 90. Масло от гидромотора 10 поступает на слив через регулятор 85 потока, ограничивая скорость подачи трубы. Одновременно масло из магистрали 74 поступает в гидроцилиндр 46 и зажим раскрывается, про- пуская трубу 90. Далее масло поступает в бесштоковую полость 78 гидроцилиндра 51. Упор-ограничитель 49 опускается до нужного

5

5

0

0

0 5

0

5

5

0

положения до упора штока цилиндра в поршень 67, опускающийся из-за отсутствия давления в полости 68. К отрезаемой трубе 90 подводится ножевой упор 65. По окончании хода цилиндра 51 давление в полости 78 возрастает, срабатывает клапан 86 давления и скорость подачи трубы 90 возрастает. При упоре трубы в полость 62 срабатывает выключатель 70, распределитель 76 переходит в исходное состояние. Труба зажимается, упор 49 поднимается и только тогда давление в магистрали 75 возрастает настолько, чтобы преодолеть центробежную силу вращающихся ножевых кареток, ножи сближаются, упираются в трубу 90 и путем обкатывания разрезают ее. В конце хода резки срабатывает выключатель 35. Распределитель 76 опять включается и цикл повторяется. При раскрывании зажима отрезанный кусок трубы выталкивается из губок 42 и 43 и падает на сортировочное устройство 5. С целью рационального раскрытия труб с наименьшими отходами и автоматического разделения коротких и длинных заготовок, а также отходов резку начинают с коротких заготовок. Пластина 71 заранее наклонена в сторону тары для коротких заготовок, а отрезанная заготовка скатывается в тару. Подсчет срезанных заготовок ведется по числу срабатываний выключателя 70. После подачи третьей короткой трубы срабатывает счетчик коротких трубок и выдает сигнал на отключение распределителя 82.

Цикл резки останавливается при зажатой трубе и поднятом упоре. Каретка 50 с упором-ограничителем 49 перемещается налево. Одновременно в полость 68 гидроцилиндра 51 подается давление. По окончании перемещения каретки 50 налево по сигналу выключателей 91 и 92 опять включается распределитель 82. Цикл резки продолжается, но теперь из-за наличия в полости 68 давления упор-ограничитель опускается в среднее положение и с отрезаемой трубой 90 контактирует плоский выступ 63.

При продолжении цикла первым делом отрезается последняя (третья) короткая заготовка. После подачи следующей, т. е. первой длинной заготовки, по сигналу выключателя 70 гидроцилиндром 73 пластина 71 сортировочного устройства 5 переключается с наклоном в сторону тары 88 длинных заготовок (фиг. 1). После подачи последней (пятой) длинной заготовки распределитель 82 выключается и происходит перестановка каретки 50 направо. Далее эта последняя длинная заготовка отделяется от отхода и из зажима 3 выталкивается и длинная заготовка, и отход. Длинная трубка свободно скатывается по пластине 71 в тару 88, а короткий отход проваливается в окно 72. Резка продолжается. Полностью симметрическая конструкция режущего механизма значительно упрощает настройку станка по диаметру отрезаемых труб: исключается балансирока, настроив один раз, можно резать целый диапазон труб, уменьшается наименьший диаметр разрезаемых труб вплоть до сплошного прутка. Наличие распределителя с отводом на слив обеспечивает технологические остановки цикла резания и позволяет с помощью механизма перестановки упора-ограничителя из одной трубы вырезать заготовки двух длин и уменыхг ть отходы до 0,5- 2,0%. Дополнительный регулятор потока, шунтированный клапаном давления, исключает попадание трубы под упором-ограничителем без регулирования скорости подачи трубы. Наличие наклонно установленного трехходового гидроцилиндра позволяет сократить наименьшую-длину отрезаемых заготовок до 50 мм и обеспечивает резку как длинных, так и коротких заготовок путем автоматической смены упоров без нарушения настройки. Наличие сортировочного устройства с окном обеспечивает раздельное складывание длинных и коротких заготовок и отделение их от отходов.

Формула изобретения

1. Станок для резки труб, содержащий приводной роликовый механизм подачи трубы, механизм зажима грубы, упор, механизм резки в виде приводной планшайбы с ра- диально расположенными силовыми цилиндрами одностороннего действия привода режущих элементов, кронштейнов, диаметрально расположенных на периферии планшайбы.

направляющих скалок, смонтированных в кронштейнах, кареток, установленных на скалках с возможностью взаимодействия с силовыми цилиндрами, соосно закрепленными на кронштейнах, и магистрали питания и слива, отличающийся тем, что, с целью расширения технологических возможностей и упрощения наладки, скалки смонтированы на кронштейнах с возможностью перемещения, каретки закреплены неподвижно на скалках и снабжены узлом синхронизации, выполненным в виде зубчатых реек, нарезанных на скалках, и шестерни, установленной соосно планшайбе с возможностью взаимодействия с зубчатыми рейками, при этом режущие элементы закреп- лены на обоих каретках.

2.Станок по п. 1, отличающийся тем, что он снабжен параллельно установленными регулятором потока и клапаном давления на магистрали слива, гидроцилиндром подъема упора, соединенным с клапаном давления, ходовым винтом с приводом, на котором смонтирован упор, распределителем с отводом на слив, установленным на магистрали питания.

3.Станок по п. 1, отличающийся тем, что гидроцилиндр подъема упора выполнен трехходовым.

4.Станок по пп. 1 и 2, отличающийся тем, что он снабжен сортировочным устройством, выполненным в виде пластины с окном, установленной с возможностью поворота вдоль оси подачи трубы

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки труб | 1983 |

|

SU1155378A1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| Станок ля изготовления древесной стружки | 1983 |

|

SU1151455A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Станок для гибки с растяжением | 1980 |

|

SU963606A1 |

| Линия резки труб | 1991 |

|

SU1785487A3 |

| Автомат для порезки толстостенных труб | 1976 |

|

SU554091A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2024382C1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Самоцентрирующая планшайба токарно-карусельного станка | 1987 |

|

SU1565599A1 |

Изобретение относится к обработке металлов давлением, а именно к станкам для резки круглых заготовок пластической деформацией материала режущими дисками. Цель изобретения - расширение технологических возможностей и упрощение наладки станка. Станок состоит из механизма подачи трубы, механизма резки, мерного механизма с зажимом трубы, смонтированных на сборной станине. Механизм резки выполнен в виде планшайбы 11, на которой установлены два крайних и один центральный кронштейны. Через кронштейны с возможностью осевого смещения продеты две скалки 19 с нарезанными на них зубчатыми рейками. На скалках 19 закреплены ножевые каретки, каждая на своей скалке. Каретки синхронизированы входящим в зацепление с рейками пустотелым зубчатым колесом 23, установленным в отверстии центрального кронштейна соосно оси вращения планшайбы. Перемещение кареток обеспечивается подачей масла в камеры гидроцилиндров 18. 3 з.п. ф - лы, 7 ил.

Фиг.1

о

Ч

i

я;

} v

3

в

Б-Б

31

Фие.Ц

33

Фие.5

г- г

28

39

26

25

Фие.6

Вид Д

51 57 60 1 I , 53 58

I/

| Станок для резки труб | 1983 |

|

SU1155378A1 |

Авторы

Даты

1989-04-23—Публикация

1987-07-27—Подача