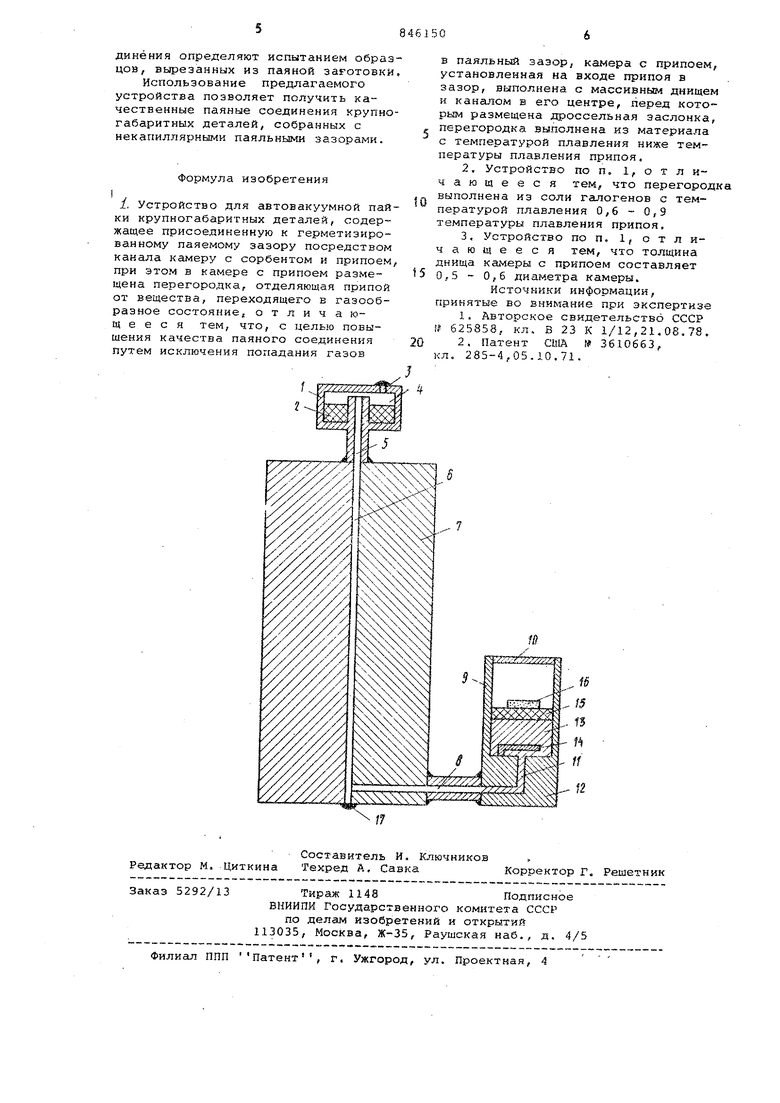

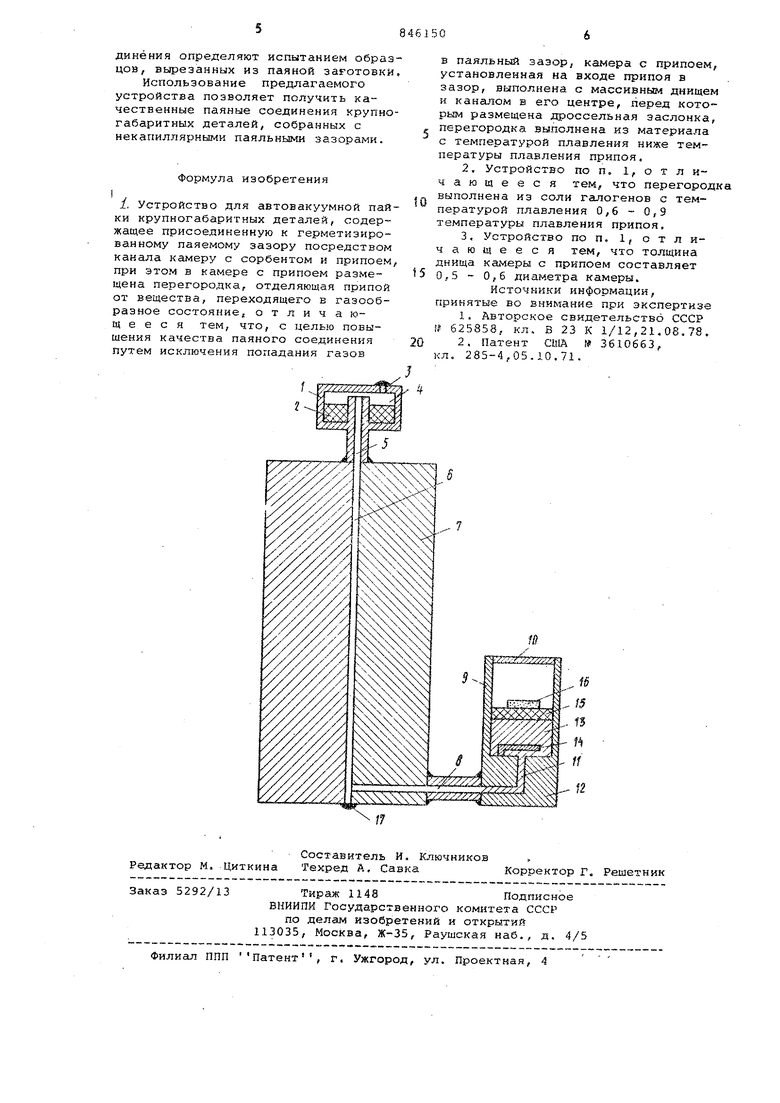

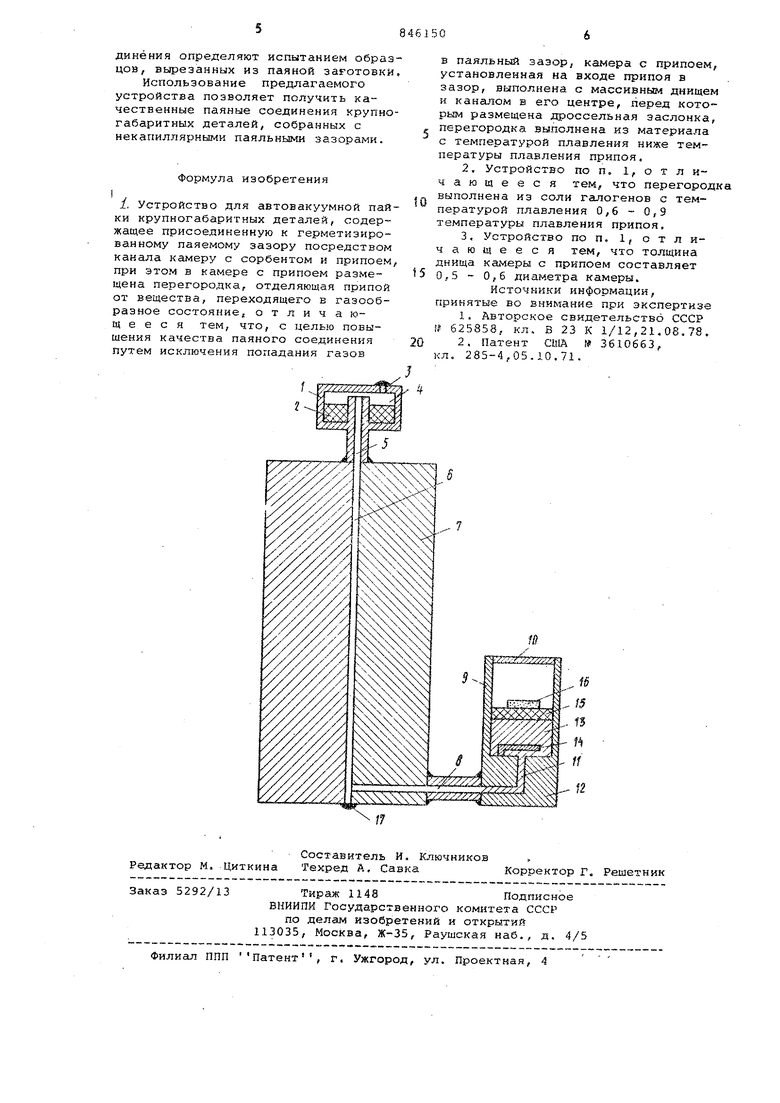

Изобретение относится к мадйкяо™ строению и предназначено для высок температурной пайки крупногабаритны деталей с большим сечением паяного соединения Иэзестно устройство для еатоваку умной пайки крупногабаритных де1га лай, содержащее прксоедмненмуяз к гермет1 эировакному паяемому зазору посредством канала камеру с сорбентом к припоем 1 Однако в устройстве отсутстзугот элементы, управляющие перемещением газов и припоя в процессе пайкн, что приводит к сиижакмю механически СВОЙСТВ соединения из-за несплошностей, образованных газамк выделяющимися из припоя при смачивании Также известно устройство. котором в камере с припоем размещен перегородка, отделяющаяприпой от вещества, переходящего в газообразное состояние. При этом вы,целяю1диеся газы и подвижная перегородка начинают вытеснять находящийся в нижней части припой в паяльный зазор 2 i Недостатки устройства состоит в том, что оно не обеспечивает защиты паяльного зазора от атмосферы к удаления газов из зазора; перемещение пркпоя в паяльном зазоре не огракнчег-5О; и выдде/гяюну еся газы могут вытесййть его sis эаэора; на.чояг миеся в верхней части камеры r&sts, расширяясь при нагреве., перейти в паяльккй зазор до расгглавлекйя приглоя. Цель изобретения - поаыйгение качестза паяного соеднненкя путем исклжчанкя попхчдгамкя газов в паяль- , кь$й э&зор при пайке крупногабаритных деталей с большим сечением соединения. Поставленная цель достигается там, что камера ч, сорбентом уста новлеиа на йыходе пркпоя из зазора, камера с припоем, установленная на входе припоя в зазор, выполнена с массивным дншцем и каналом в его центре, перел которым размещена дроссельная заслонка, перегородка выполнено из материала с температурой плавления ниже температуры плавления пркпоя. При этом перегородка может быть выполнена из соли галогенов, с температурой плавления О,, б - 0,9 температуры плавления припоя, а толщина дниша камеры с припоем составляет 0,5 0,6 диаметра камеры. На чертеже показано предлагаемое устройство. j Устройство для автовакуумной пайки крупногабаритных деталей состоит из камеры насоса 1 с порошковым металлическим сорбентом 2, отверстием 3 для ввода сорбентс1 и полостью 4 для сбора газов и выхода припоя. Камера насоса 1 соединена каналом 5 с паяльным зазором 6 изде лия 7 в верхней точке зазора. В ниж ней точке зазора каналом 8 к нему гфисоединена камера питателя 9 с крышкой 10, в нижней части которой и в канале 1.1, проходящем по центру массивного днища 12, заплавлен припой 13. Перед вхклом в канал 11 установлена дроссельная заслонка 14 Припой .13 перегородкой иэ соли 15 отделен от вешества 16. Паяльный зазор б герметизиро.ван по периметру сварным 17, Отверстие 3, крышк 10,каналы 5 и 8 также герметизиров а г ы с Б ар кой. Устройство работает следующим образом При подготовке в камере питателя 9 временно герметизирован сваркой канал 11 на выходе из дни1ча 12, заплавлеко в нижней части камеры и в канале требуемое количество припоя 13. Помещено требуемое для обр зования перегородки 15 количество соли, газообразующее вещество 16 и герметизирована крышка 10. Затем открывается выход канала 11, и каналом 8 .присоединяется камера питателя к паяльному зазору 6. Паяль ный зазор герметизируется по периметру сваркой, остав.ляется отверст для проведения необходи1« к техноло гических операций (удаление инертн газов, продувка кислородом, ввод наполнителя и др.) , после чего присоединяется через канал 5 камера насоса 1, в.8одится в него расчетно количество сорбента 2 и герметизируется отверстие 3. Подгсговленное устройство нагре ется до температуры пайки. Яри это нагрев камеры питателя 9 пр.иводит к испарению вещества 16 и повыи ени давления газов в камере до требуемой величины. При определенной температуре, меньшей температуры п.лавления припоя, расплавляется со образуя жидкую перегородку 15. При дальнейшем нагреве расплавляется, припой 13. Жидкая пер€ городка 15 . препятствует взаимодействию газово фазы и насыщению газами расплава припоя. С некоторой задержкой во времени, обусловлекной различной м сой и теплоемкостью днита 12 и пи тателя, расплавляется припой в канале 11. Для обеспечения этой за держки толщина днища выбирается не менее 0,5 диаметра питателя. Пр меньшей толщине днища припой, раславившийся у стенок nHTaTej:H и нища под давлением газов, перехоит в зазор, за ним следует расплавенная соль и газ. Большая часть рипоя оказывается заб.локированной питателе. Верхний пре.дел толщины нища (0,6 диаметра питателя) ограичен экономическими соображениями. осле расплавления в канале 11 припой под давлением газов устремяется в паяльный зазор, дроссельная заслонка 14 регулирует поток и преупреждает образование воронки с захватом расплавленной соли и газа. Припой заполняет паяльный зазор 6, оттесняя выделяющиеся при смачивании газы в полость 4, ив избытке выходит в эту полость. После охлаждения удаляются от изделия соединительные каналы 5 и 8. По заполнению канала 5 предварительно судят о .качестве пайки. Предлагаемое устройство опробовано в лабораторных условиях. Цилиндрические заготовки диаметром 150 и высотой 50 мм собраны с зазором 2,5 мм и герметизированы по окрух ности сзарным швом. В питателе {труба 045 X 3 высотой 100 i-js- } с днищем толщиной 27 мм, кака.лом 0 3 rviM дроссельной заслонкой толщиной 2 jMM и диаметром 30 мм, установленной над входом в канал с зазором 1 мм, выплавлено 150 i-припоя ВПр1 На припой помещены 15 г соли NaC6 , прос 1иенной при температуре , и 50 мг воды. Приварена крышка питателя о Канал в днище питателя через трубку 0 12x3, длиной 30 мм соединен с отверст.ием, ведущим через тело заготовки к паяльному зазору. Из паяльного зазора через отверстие откачены инертные 1азы, попавшие в него при аргонодуговой с.зарке герметизирующего шва. Зазор продут кислородом и заполнен стальной дробью диаметром 0,5 - 0,8 г-«.л (содержание углерода 0,75 %). К отверстию присоединена камера насоса, выполненная совместно с соединительным каналом (ИЗ мм. Размеры камеры Hacocai 0 24, высота 13 мм, толщина стенки 3 VSA. В камере насоса помещено 10 г порошка хрома дисперсностью 50-150 мкм, закрыто отверстие винтом и герметизировано сваркой. Заготовки образцов, камеры насосов и питателя выполнены из стали 20. Подготовленный таким образом узел помещают в печь и нагревают до 1120°С с выдержкой при этой температуре .1.0 мин, затем охлаждают, После удаления камеры насоса и питателя паяный образец подвергают нормализации при 920°С 1 ч и механической обработке. При обработке определяют качество формирования паяного шва. Механические свойства сое

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автовакуумной пайки крупногабаритных деталей | 1980 |

|

SU893431A1 |

| Устройство для автовакуумной пайки | 1990 |

|

SU1759576A1 |

| Конструкция паяного соединения для автовакуумной пайки стыковых швов толстостенных изделий | 1980 |

|

SU942918A1 |

| Паяльник | 1980 |

|

SU986668A1 |

| Паяльная паста | 1978 |

|

SU833398A1 |

| Способ автовакуумной пайки крупно-гАбАРиТНыХ дЕТАлЕй C НЕКАпилляРНыМиСбОРОчНыМи зАзОРАМи | 1979 |

|

SU831446A1 |

| Способ капиллярной пайки | 1990 |

|

SU1824265A1 |

| Наполнитель для некапиллярных паяльных зазоров при автовакуумной пайке стали | 1987 |

|

SU1581527A1 |

| Электропаяльная головка | 1986 |

|

SU1465214A1 |

| Конструкция паяного соединения | 1991 |

|

SU1815046A1 |

Авторы

Даты

1981-07-15—Публикация

1979-04-28—Подача