(54) УСТРОЙСТВО ДЛЯ АВТОВАКУУМНОЙ ПАЙКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автовакуумной пайки | 1990 |

|

SU1759576A1 |

| Устройство длй автовакуумной пайкиКРупНОгАбАРиТНыХ дЕТАлЕй | 1979 |

|

SU846150A1 |

| Конструкция паяного соединения для автовакуумной пайки стыковых швов толстостенных изделий | 1980 |

|

SU942918A1 |

| Наполнитель для некапиллярных паяльных зазоров при автовакуумной пайке стали | 1987 |

|

SU1581527A1 |

| Способ автовакуумной пайки крупно-гАбАРиТНыХ дЕТАлЕй C НЕКАпилляРНыМиСбОРОчНыМи зАзОРАМи | 1979 |

|

SU831446A1 |

| Состав наполнителя некапиллярных паяльных зазоров для автовакуумной пайки стали | 1981 |

|

SU967744A1 |

| Состав наполнителя некапиллярных паяльных зазоров для автовакуумной пайки стали | 1981 |

|

SU1044452A1 |

| Состав наполнителя некапиллярных паяльных зазоров для автовакуумной пайки стали | 1980 |

|

SU927460A1 |

| Способ автовакуумной пайки | 1984 |

|

SU1668063A1 |

| Способ автовакуумной пайки | 1979 |

|

SU816710A1 |

Изобретение относится к пайке и предназначено для высокотемпературной пайки крупногабаритных деталей с большим сечением паяного соединения.

Известно устройство для автовакуумной пайки крупногабаритных деталей, содержащее присоединенную к герметизированному паяльному зазору посредством канала камеру с сорбентом и припоем 1.

Однако в устройстве отсутствуют элементы, управляющие перемещением газов и припоя в процессе пайки, что приводит к образованию несплошностей и газовых раковин.

Известно устройство для автовакуумной пайки крупногабаритных деталей с некапиллярным зазором, содержащее присоединенную к герметизированному паяльному зазору посредством канала на выходе припоя из зазора камеру с сорбентом и установленную на входе припоя в зазор камеру с припоем, выполненную с массивным днищем и каналом в его центре, перед которым размещена дроссельная заслонка, а над припоем размещена перегородка из материала с температурой плавления ниже температуры плавления припоя, отделяющая

припой от вещества, переходящего в газообразное состояние при нагреве 2.

Это устройство применимо при отсутствии наполнителя в зазоре или при заполнении зазора наполнителем, нерастворяющимся в расплавленном припое. Однако практически выбор наполнителя, отвечающего этому требованию, затруднен. При высокотемпературной пайке порощкн металлов, применяемые в качестве наполнителя, разной степени растворимы в расплаве припоя. При перемещении в наполнителе припой насы10щается элементами, входящими в состав наполнителя, и изменяет свои свойства, в том числе температуру плавления. При значительных размерах шва перемещение припоя в наполнителе может прекратиться даже при наличии давления газа. Кроме того, в связи с изменением химического состава припоя, изменяются механические свойства соединения.

Целью изобретения является разработка устройства, повышающего качество паяного соединения при некапиллярном паяльном зазоре с наполнителем путем обеспечения однородности свойств металла щва по

всему сечению при нерегламентированных его размерах.

Поставленная цель достигается тем, что устройство, содержащее присоединенную посредством канала к герметизированному паяльному зазору на выходе припоя камеру с сорбентом и установленную на входе припйя в зазор камеру с припоем, имеющую перегородку из материала с температурой плавления ниже температуры плавления припоя, отделяющую припой от вещества, переходящего в газообразное состояние при нагреве, и выполненную с массивным днищем и каналом в его центре, перед которым размещена дроссельная заслонка, снабжено перегородкой, выполненной сплощной против входа припоя в зазор и с равномерно расположенными отверстиями по всей остальной поверхности диаметром меньще размера частиц наполнителя и установленной по всему сечению паяльного зазора между наполнителем и входом припоя в зазор.

При этом перегородка может быть выполнена из фольги металла, растворяющегося в расплавленном припое при изотермической выдержке при температуре пайки.

Наличие перегородки в зазоре сплошной против входа .припоя в зазор и с отверстиями, равномерно расположенными на всей остальной ее поверхности и имеющими диаметр меньше размера частиц наполнителя, предотвращает взаимодействие припоя с наполнителем на входе в зазор, способствует растеканию припоя по всему сечению шва. Под давлением припой через отверстия в перегородке проникает в наполнитель одновременно по всему сечению щва. Перегородка, выполненная из фольги металла, растворяющегося в расплавленном припое при изотермической выдержке, растворяется в припое, повышая прочность паяного соединения. Таким образом, повышается качество паяного соединения при некапиллярном паяльном зазоре с наполнителем.

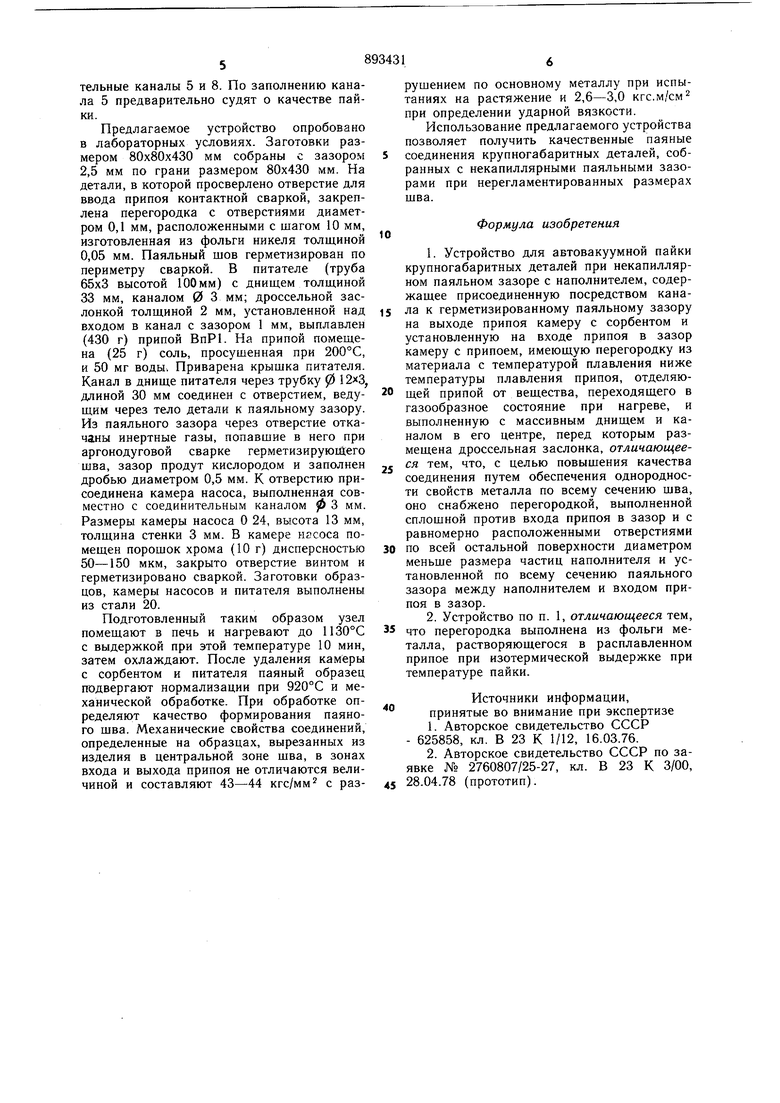

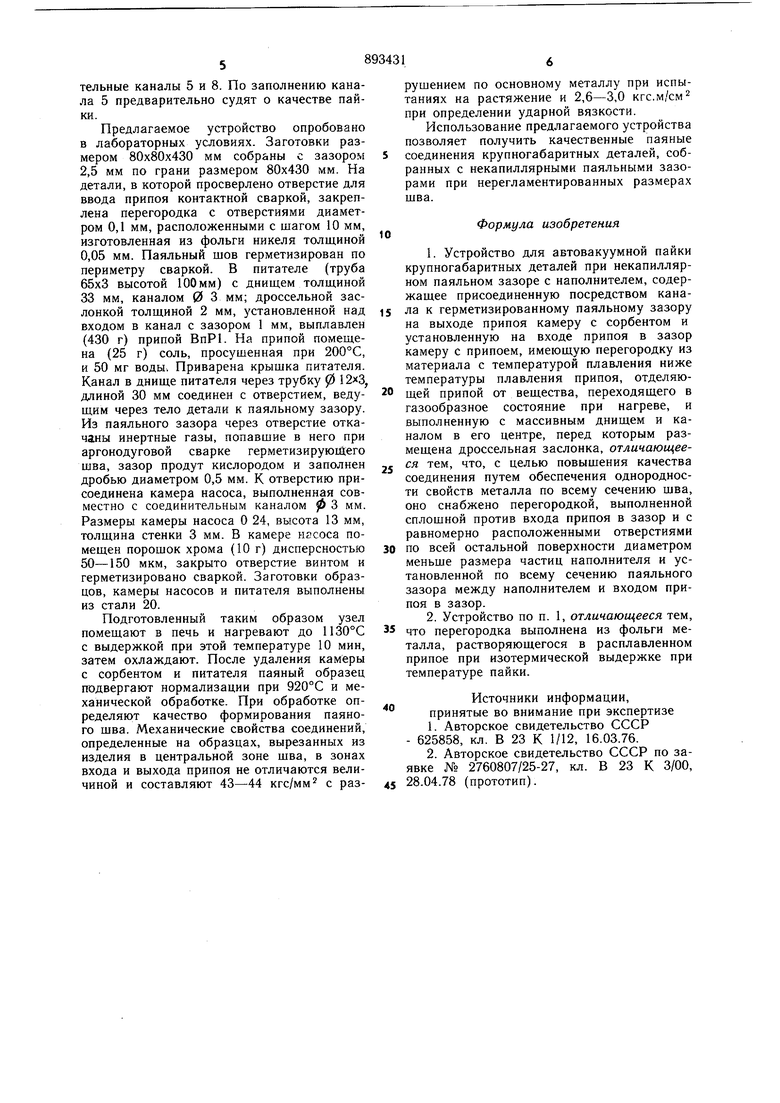

На фиг. 1 изображено устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для автовакуумной пайки крупногабаритных деталей при некапиллярном паяльном зазоре с наполнителем состоит из камеры 1 с порошковым металлическим сорбентом 2, отверстием 3 для ввода сорбента и полостью 4 для сбора газов и выхода припоя. Камера 1 соединена каналом 5 с паяльным зазором 6, заполненным наполнителем, изделия 7 в верхней точке зазора. В нижней точке зазора каналом 8 к нему присоединена камера питателя 9 с крыщкой 10, в нижней части которой и в канале II, проходящем по центру массивного днища 12, заплавлен припой 13. Перед входом в канал 11 установлена дроссельная заслонка 14. Припой 13 перегородкой 15 из соли отделен от вещества 16. В паяльном зазоре между входом канала 8 в зазор и наполнителе.м 6 установлена перегородка 17 с равномерно расположенными на ней отверстиями 18. Расстояние между отверстиями зависит от состава припоя и наполнителя. Отверстия в .зоне канала 8 отсутствуют.

Паяльный зазор 6 герметизирован по периметру сварным швом 19. Отверстия 3, крыщка 10, каналы 5 и 8 также герметизированы сваркой.

Устройство работает следующим образом. При подготовке в камере питателя 9 временно герметизирован сваркой канал 11 на выходе из днища 12, заплавлено в нижней части камеры и в канале требуемое количество припоя 13. Помещено требуемое для образования перегородки 15 количество соли,

газообразующее вещество 16 и герметизирована крышка 10. Затем открывается выход канала 11 и каналом 8 присоединяется камера питателя к паяльному зазору 6. В паяльном зазоре установлена перегородка 17, затем паяльный зазор герметизируется

по периметру сваркой, оставляется отверстие для проведения необходимых технологических операций (удаление инертных газов, продувка кислородом, ввод наполнителя и др.), после чего присоединяется через канал 5 камера 1, вводится в него расчетное количество сорбента 2 и герметизируется отверстие 3.

Подготовленное устройство нагревается до температуры пайки. При этом нагрев камеры питателя 9 приводит к испарению

вещества 16 и повышению давления газов в камере до требуемой величины. При определенной температуре, меньшей температуры плавления припоя, расплавляется соль, образуя жидкую перегородку 15. При дальнейщем нагреве расплавляется припой 13.

Жидкая перегородка 15 препятствует взаимодействию газовой фазы и насыщению газами расплава. С некоторой задержкой во времени, обусловленной различной массой и теплоемкостью днища 12 и питателя, расплавляется припой в канале 11 и давлением газов перемещается по каналу 8 в паяльный зазор. При перемещении припоя из питателя 9 в паяльный зазор 6 дроссельная заслонка 14 регулирует поток и предупреждает образование воронки с захватом

расплавленной солии газа. Перегородка 17, предотвращая взаимодействие расплавленного припоя с наполнителем на входе в зазор, направляет припой по всему сечению щва. Под давлением припой через отверстия 18 в перегородке 17 проникает в наполнитель одновременно по всему сечению щва и далее через канал 5 в избытке выходит в полость 4 насоса 1.

При изотермической выдержке перегородка 17 определенной толщины, изготовленная из соответствующего материала, может раствориться в расплаве припоя, повыщая прочность паяного соединения. После охлаждения удаляются от изделия соединительные каналы 5 и 8. По заполнению канала 5 предварительно судят о качестве пайки.

Предлагаемое устройство опробовано в лабораторных условиях. Заготовки размером 80x80x430 мм собраны с зазором 2,5 мм по грани размером 80x430 мм. На детали, в которой просверлено отверстие для ввода припоя контактной сваркой, закреплена перегородка с отверстиями диаметром 0,1 мм, расположенными с шагом 10 мм, изготовленная из фольги никеля толщиной 0,05 мм. Паяльный шов герметизирован по периметру сваркой. В питателе (труба 65x3 высотой 100мм) с днищем толщиной 33 мм, каналом 0 3 мм; дроссельной заслонкой толщиной 2 мм, установленной над входом в канал с зазором 1 мм, выплавлен (430 г) припой ВпР1. На припой помещена (25 г) соль, просушенная при 200°С, и 50 мг воды. Приварена крышка питателя. Канал в днище питателя через трубку 0 12x3, длиной 30 мм соединен с отверстием, ведущим через тело детали к паяльному зазору. Из паяльного зазора через отверстие откачаны инертные газы, попавшие в него при аргонодуговой сварке герметизирующего шва, зазор продут кислородом и заполнен дробью диаметром 0,5 мм. К отверстию присоединена камера насоса, выполненная совместно с соединительным каналом }& 3 мм. Размеры камеры насоса О 24, высота 13 мм, толщина стенки 3 мм. В камере нгсоса помещен порошок хрома (10 г) дисперсностью 50-150 мкм, закрыто отверстие винтом и герметизировано сваркой. Заготовки образцов, камеры насосов и питателя выполнены из стали 20.

Подготовленный таким образом узел помещают в печь и нагревают до 1130°С с выдержкой при этой температуре 10 мин, затем охлаждают. После удаления камеры с сорбентом и питателя паяный образец подвергают нормализации при 920°С и механической обработке. При обработке определяют качество формирования паяного шва. Механические свойства соединений, определенные на образцах, вырезанных из изделия в центральной зоне шва, в зонах входа и выхода припоя не отличаются величиной и составляют 43-44 кгс/мм с разрушением по основному металлу при испытаниях на растяжение и 2,6-3,0 кгс.м/см при определении ударной вязкости.

Использование предлагаемого устройства позволяет получить качественные паяные соединения крупногабаритных деталей, собранных с некапиллярными паяльными зазорами при нерегламентированных размерах шва.

Формула изобретения

по всей остальной поверхности диаметром меньше размера частиц наполнителя и установленной по всему сечению паяльного зазора между наполнителем и входом припоя в зазор.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-30—Публикация

1980-05-16—Подача