Изобретение относится к области пайки и может быть использовано в приборостроении, электронике, электротехнике, в частности в производстве силовых полупроводниковых приборов при пайке кристаллов на металлическую подложку.

Цель изобретения - повышение сплошности паялого соединения.

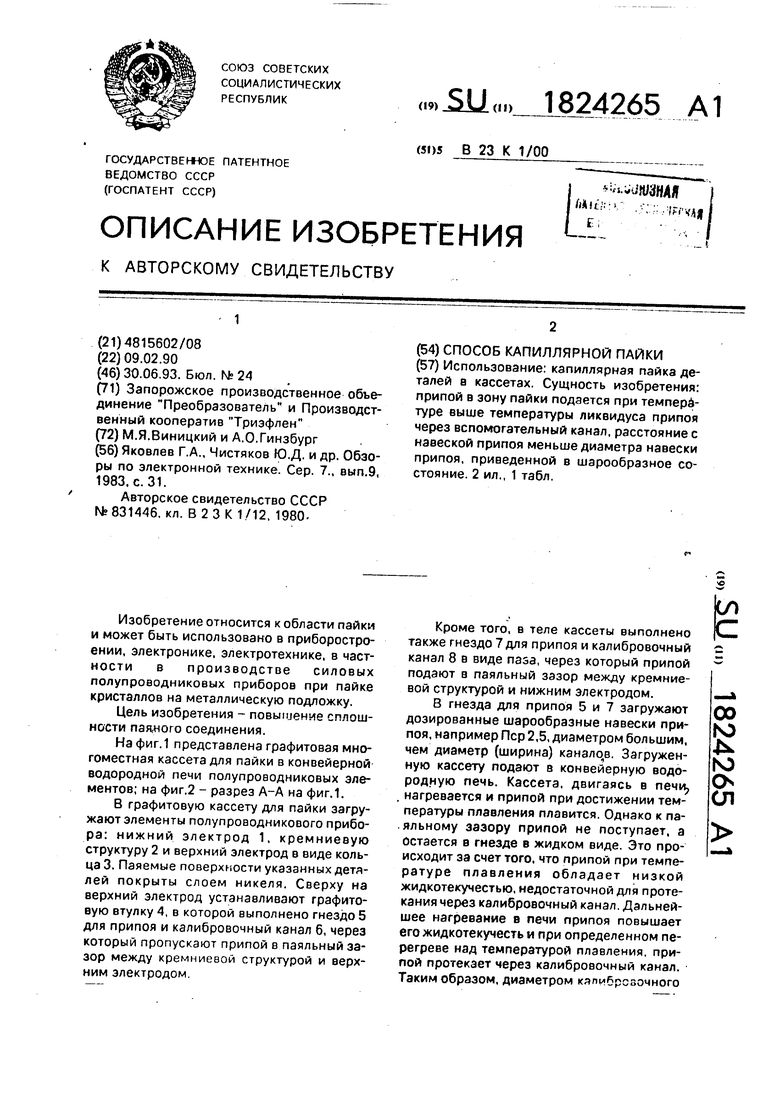

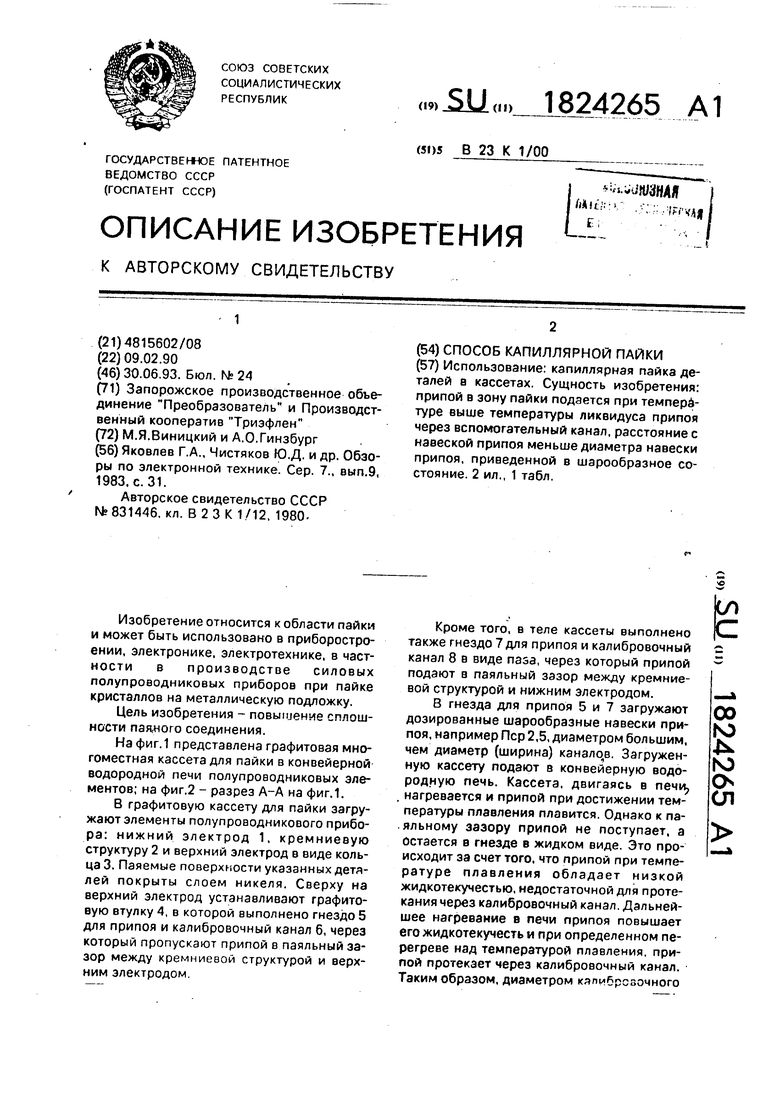

На фиг.1 представлена графитовая многоместная кассета для пайки в конвейерной водородной печи полупроводниковых элементов; на фиг.2 - разрез А-А на фиг.1.

В графитовую кассету для пайки загружают элементы полупроводникового прибора: нижний электрод 1. кремниевую структуру 2 и верхний электрод в виде кольца 3. Паяемые поверхности указанных деталей покрыты слоем никеля. Сверху на верхний электрод устанавливают графитовую втулку 4, в которой выполнено гнездо 5 для припоя и калибровочный канал 6, через который пропускают припой в паяльный зазор между кремниевой структурой и верхним электродом

Кроме того, в теле кассеты выполнено также гнездо 7 для припоя и калибровочный канал 8 в виде паза, через который припой подают в паяльный зазор между кремниевой структурой и нижним электродом.

В гнезда для припоя 5 и 7 загружают дозированные шарообразные навески припоя, например Пер 2,5, диаметром большим, чем диаметр (ширина) каналов. Загруженную кассету подают в конвейерную водородную печь. Кассета, двигаясь в печи, нагревается и припой при достижении температуры плавления плавится. Однако к паяльному зазору припой не поступает, а остается в гнезде в жидком виде. Это происходит за счет того, что припой при температуре плавления обладает низкой жидкотекучестью, недостаточной для протекания через калибровочный канал. Дальнейшее нагревание в печи припоя повышает его жидкотекучесть и при определенном перегреве над температурой плавления, припой протекает через калибровочный канал. Таким образом, диаметром калибровочного

сл

С

со ю го (

СП

канала (или шириной в том, случае, когда канал в виде паза) можно задерживать начало затекания припоя в паяльный зазор до момента достижения температуры, при которой припой протекает через калибровочный канал.

На практике диаметр (ширину) канала определяют экспериментально, исходя из необходимой температуры затекания припоя в зазор. Так, например, для пайки тиристоров типа Т132 используется шарообразная навеска припоя Пер 2,5 диаметром 2,8 мм. Экспериментально установлено, что пропускание такой навески через калибровочный канал диаметром 2,6 мм позволяет задержать протекание припоя через канал до момента, когда припой нагревается до температуры 390°С. Таким образом, припой в паяльный зазор начинает затекать не при температуре его плавления, равной 305°С, а при температуре 390°С. При этом фронт жидкой фазы, затекающей в паяльный зазор, не разделяется на отдельные ручейки и не захлопывает газовые поры.

Кроме того, паяемые детали, в моменты затекания жидкого припоя в паяльный зазор, нагреты тоже до температуры 390°С, .что также способствует исключению газовых пор за счет термозктивации деталей, проводимой при температуре выше температуры плавления припоя и повышения восстановительных и флюсующих свойств газовой среды,

Для более полного удаления окисных включений из припоя, обезгажипания его и более качественной подготовки паяемых поверхностей к моменту затекания припоя в паяльный зазор, кассета с деталями проходит стадию термовыдержки. Причем термовыдержку производят при температуре, больше температуры плавления припоя, но меньше температуры затекания припоя в паяльный зазор (температуры протекания припоя через калибровочный канал). Таким образом, во время термовыдержки навески припоя находятся в своих гнездах в жидком состоянии. При этом окисные включения, присутствующие в припое, всплывают на поверхность жидкой навески и восстанавливаются (частично или полностью). Кроме активации и очистки припоя в процессе термовыдержки идет процесс активации паяемых поверхностей, чему способствует термовыдержка, проводимая при температуре, превышающей температуру плавления припоя. Паяемые поверхности после такой термоактивации значительно лучше подготовлены к пайке, вследствие чего улучшается однородность паяемой поверхности. Растекание припоя в паяльном зазоре

по такой однородно-активной поверхности происходит без захлопывания газовых пор, а также повышается стабильность процесса получения спаев с высокой сплошностью.

В таблице приведены экспериментальные результаты определения сплошности паяных соединений, полученных по заявляемому способу и по прототипу для припоев Пер 2,5 и ПОС 40 (узким и широким интервалом кристаллизации). Результаты получены при пайке мощных тиристоров типа Т132. Кремниевая структура диаметром 12 мм паялась с молибденовым электродом в графитовой кассете в конвейерной водород5 ной печи, а после пайки кремний сошлифо- вывался до появления . По плоскому шлифу определялась сплошность соединения.

Из таблицы видно, что сплошность пая0 ного соединения, полученная по заявляемому способу, значительно выше, чем по прототипу (в среднем на 13,5%). Причем высокое значение сплошности соединений, паяных по заявляемому решению, достига5 ется как для припоев с узким интервалом кристаллизации (Пер 2,5), так и для припоев с широким интервалом кристаллизации (ПОС 40), который в обычных условиях пайки уступает в сплошности.

0 Заявляемый способ прошел проверку в серийных условиях и показал следующие преимущества.

По заявляемому способу в условиях серийного производства была собрана опыт5 но-промышленная партия силовых полупроводниковых модулей. Анализ результатов сборки показал следующие преимущества способа. На собранной партии модулей отмечено меньшее тепловое сопро0 тивление. Так на партии модулей, собран- ной по серийному техпроцессу, тепловое сопротивление составило 0,26 с/Вт, а на модулях, собранных по заявляемому способу, 0,18 с/Вт. За счет отсутствия непро5 паев в соединения на 2-3% повышается выход годных приборов. Отсутствие не- пропаев в соединениях полупроводниковая структура-электрод приводит к увеличению стойкости полупроводниковых

0 приборов к ударным токам. Так в силовых тиристорах типа Т132 ударный ток возрос с 800 А на приборах, собранных по серийному техпроцессу, до 1500 А на приборах, собранных по заявляемому способу.

5

Формула изобретения Способ капиллярной пайки, включающий сборку деталей, размещение припоя на некотором удалении от паяемого зазора, нагрев в неокислительной среде, подачу припоя в зазор после его полного расплавления и охлаждения, отличающийся тем, что, с целью повышения сплошности паяного соединения, подачу припоя в зазор осуществляют при температуре выше температу-

ры ликвидуса припоя через канал, расстояние между точками сопряжения которого с навеской припоя меньше диаметра навески припоя, приведенной в шарообразное состояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки | 1980 |

|

SU910378A1 |

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2007 |

|

RU2367551C2 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1999 |

|

RU2171520C2 |

| Способ бесфлюсовой пайки медных сплавов | 1987 |

|

SU1516266A1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| Способ пайки изделий сложного профиля с внутренними каналами | 1985 |

|

SU1278165A1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| Способ пайки изделий проходящим током | 1986 |

|

SU1360927A1 |

| Устройство длй автовакуумной пайкиКРупНОгАбАРиТНыХ дЕТАлЕй | 1979 |

|

SU846150A1 |

Использование: капиллярная пайка деталей в кассетах. Сущность изобретения: припой в зону пайки подается при температуре выше температуры ликвидуса припоя через вспомогательный канал, расстояние с навеской припоя меньше диаметра навески припоя, приведенной в шарообразное состояние. 2 ил,, 1 табл.

Продолжение таблицы

Фиг.1

Я Л

Риг.г

| Яковлев Г.А., Чистяков Ю.Д | |||

| и др | |||

| Обзоры по электронной технике | |||

| Сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Способ автовакуумной пайки крупно-гАбАРиТНыХ дЕТАлЕй C НЕКАпилляРНыМиСбОРОчНыМи зАзОРАМи | 1979 |

|

SU831446A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1993-06-30—Публикация

1990-02-09—Подача