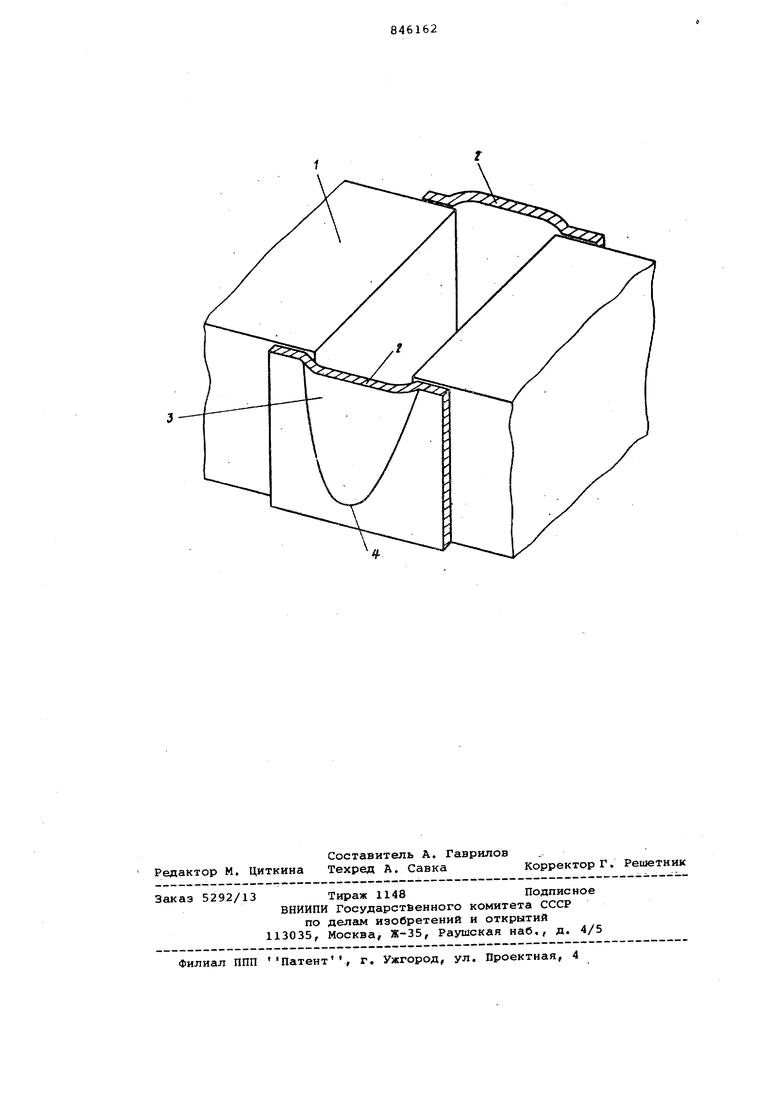

Изобретение относится к сварочно му производству и может применяться при сварке коротких стыковых соединений средней (например, свыше 15 м и большой толщины ответственных конструкций преимущественно газоэле трической сваркой. В практике сварочного производст ва общепринятым является тот факт, что начало и конец сварного шва при сварке ответственных конструкций необходимо удалять. Это связано с образованием в этих местах дефектов в виде газовых свищей, несплавления, рыхлот, горячих кратерных трещин, Зс1шлаковок. Образование указанных дефектов в начальный моме сварки (при зажигании дуги) происходит за счет недостаточной защиты дугового промежутка. В этом момент дуга горит в атмосфере воздуха, что и приводит к образованию свищей и других дефектов. При сварке в среде защитных газов, несмотря на газовую защиту дугового промежутка, также образуется пористость. Причиной является наруш ние в момент зажигания дуги защитного газового потока, плавно истека ющего из сопла (ламинарный поток). В этот момент происходит завихрение газа, подсос в зону дуги воздуха и окисление расплавленного металла и, как следствие, появление дефектов в виде включений, несплавления, окисных пленок. В момент окончания процесса сварки в сварных швах (при различных видых электрической сварки плавлением) также образуются дефекты. В этом случае чаще всего встречаются дефекты в виде горячих кратерных трещин по причине окисления жидкого металла кратера, лишенного надежной защиты. В случае сварки стыковых швов в разделку добавляется фактор подсоса воздуха в начале и в конце разделки,Известен способ сварки, при котором начало и конец процесса сварки, т.е. участки дефектных швов, выполняются на выводных планках. После окончания сварки эти планки вместе с частью дефектных швов удаляются. При сварке металла средних (15 мм и выше) и больших толщин, например односторонних стыковых соединений, в качестве технологических выводных планок служат скобы, которые являются имитацией продолжения разделок стыковых ооединений. Начало и конец сварных швов приходятся на эти скобы-разделки. Удалением поСле сварки этих технологических скоб-ра делок удается избежать дефектных |Участков швов 1 . Однако стоимость сварных швов, выполненных с применением технологических скоб или планок, намного выше стоимости обычных швов, Особен .но нерациональным является электродуговая сварка коротких стыковых швов в толстолистовых конструкциях где удельный вес непроизводительных расходов, приходящихся на технологические скобы или п 1анки, достигае 100-200%. Эти непроизводительные :5атраты состоят из затрат материало на скобы или планки; затрат на сва рочные материалы; трудоёмкости изготовления скоб или планок; перепл ва сварочных материалов и последую щего удаления планок или скоб; зат рат на электроэнергию. Цель изобретения - повышение ка чества сварки и уменьшение металло емкости технологических планок. Указанная цель достигается тем, что технологические планки выполняют с углублениями, повторяющиг и конфигурацию торца разделки стыка и обращенньлми в сторону тйрца разд ки, а сварку начинают в основанииуглубления с последующим расплавле нием металла торца разделки стыка. Применяемые в предлагаемом процессе ограничительные планки с углублениями позволяют производить начало сварки в полости выштамповк что практически исключает возможность появления дефектов в виде несплавлвний и зашлаковок. В случа же появления таких дефектов последние удаляются вместе с ограничительной планкой. Это позволяет получать качественные торцы сварны соединений. Предварительное заполнение защи ным газом разделки сварного соединения позволяет еще более повысить качество шва и избежать дефектов типа свищей, газовых пор. На чертеже показана схема применения предлагаемого способа. Способ осуществляется следующим образом. Разделку под сварку деталей 1 ограничивают по торцам технологическими планками 2, которые имеют углубления 3 (выштамповки), повторяющие конфигурацию разделки. Затем в разделку вводят сварочную горелку и заполняют разделку защитным газом, открыв клапан газовой защиты. По истечении некоторого времени (3-5 сек в зависимости от объема разделки) начинают сварку у основания 4 углубления 3 технологической планки 2, после чего тщательно разваривают торец разделки сварного соединения у основания. Дальнейший процесс сварки ведут обычным способом на подъем, постепенно заполняя весь объем разделки. Крепление технологических планок производят путем электроприхватов. Способ позволяет на 70-200% сократить расходы сварочных материалов, которые используются на технологические нужды, а также значительно сократить трудозатраты на выполнение технологических швов. Формула изобретения Способ сварки стыковых соединений, преимущественно в защитных газах в нижнем положении, при котором сварку начинают и заканчивают на установленных по торцам выполняемого шва технологических планках, отличающийся тем, что, с целью повышения качества сварки и уменьшения металлоемкости, технологические планки выполняют с углублениями, повторяющими конфигурацию торца разделки стыка и обращенными в сторону торца разделки, а сварку начинают в основании углубления с последующим расплавлением металла торца разделки стыка. Источники информации, принятые во внимание при экспертизе 1.Сварные соединения. Нормаль НО 5926-69, 1970, с. 25 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРОТКИХ СТЫКОВЫХ СОЕДИНЕНИЙ | 1999 |

|

RU2156679C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫВОДНЫХ ПЛАНОК | 1972 |

|

SU349513A1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ сварки стыковых соединений | 2017 |

|

RU2635680C1 |

Авторы

Даты

1981-07-15—Публикация

1978-03-13—Подача