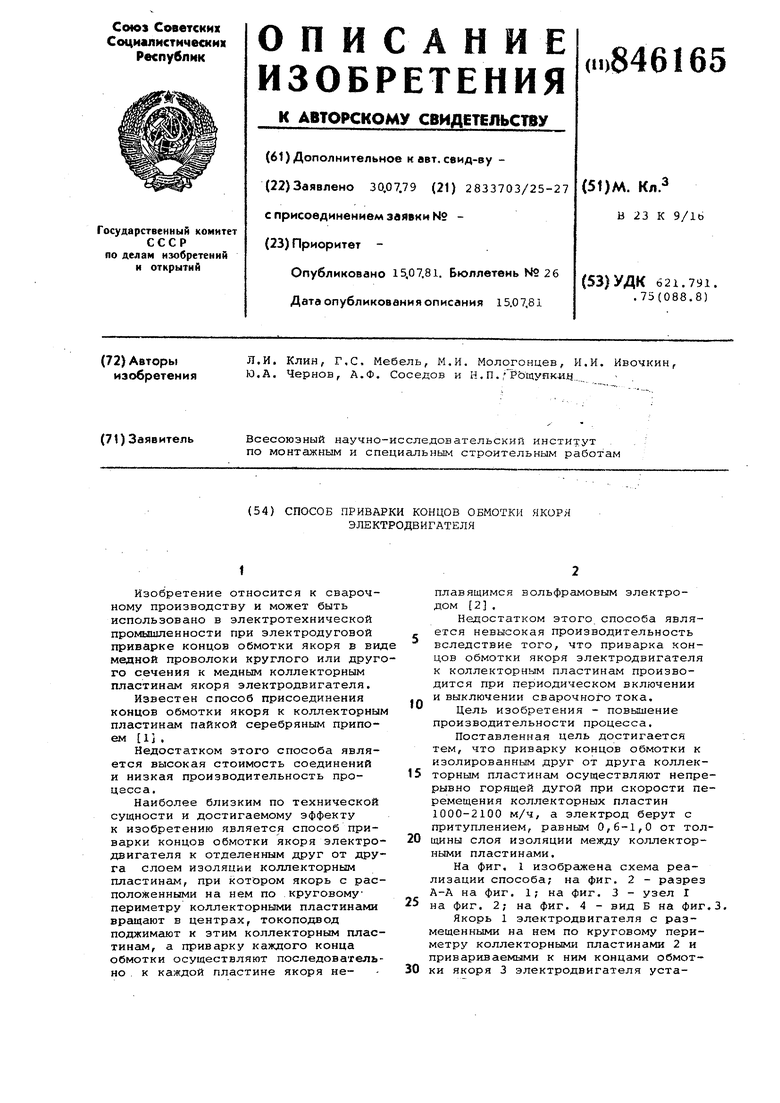

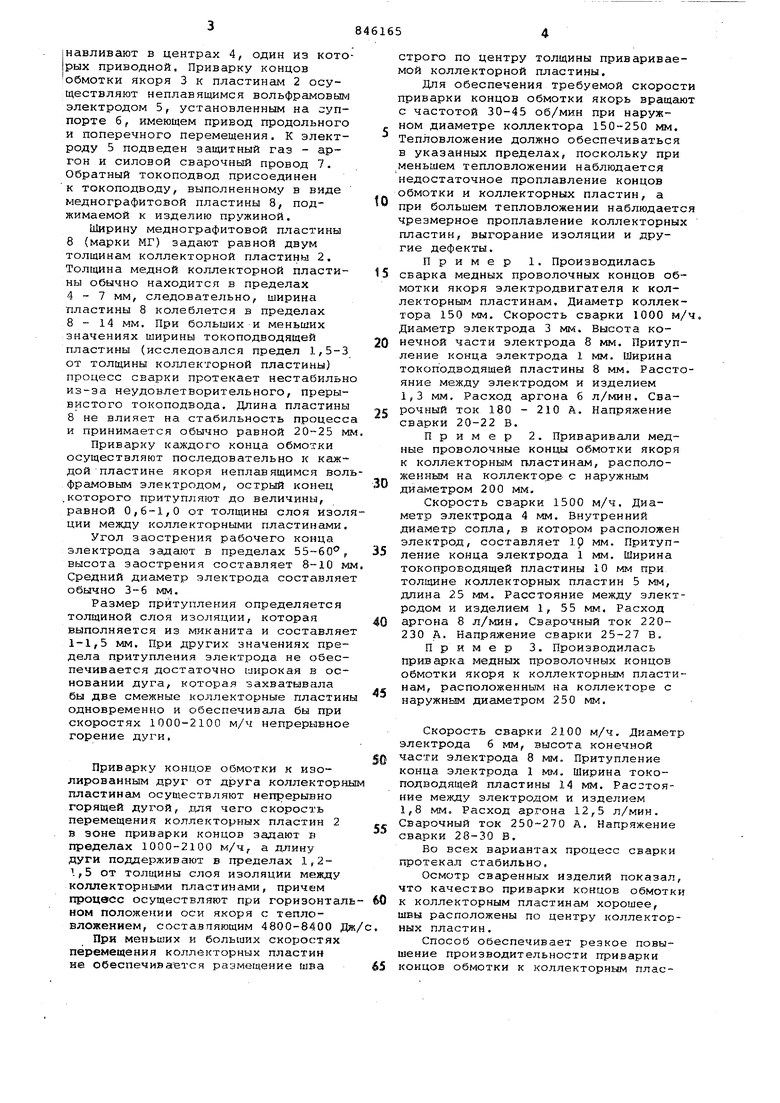

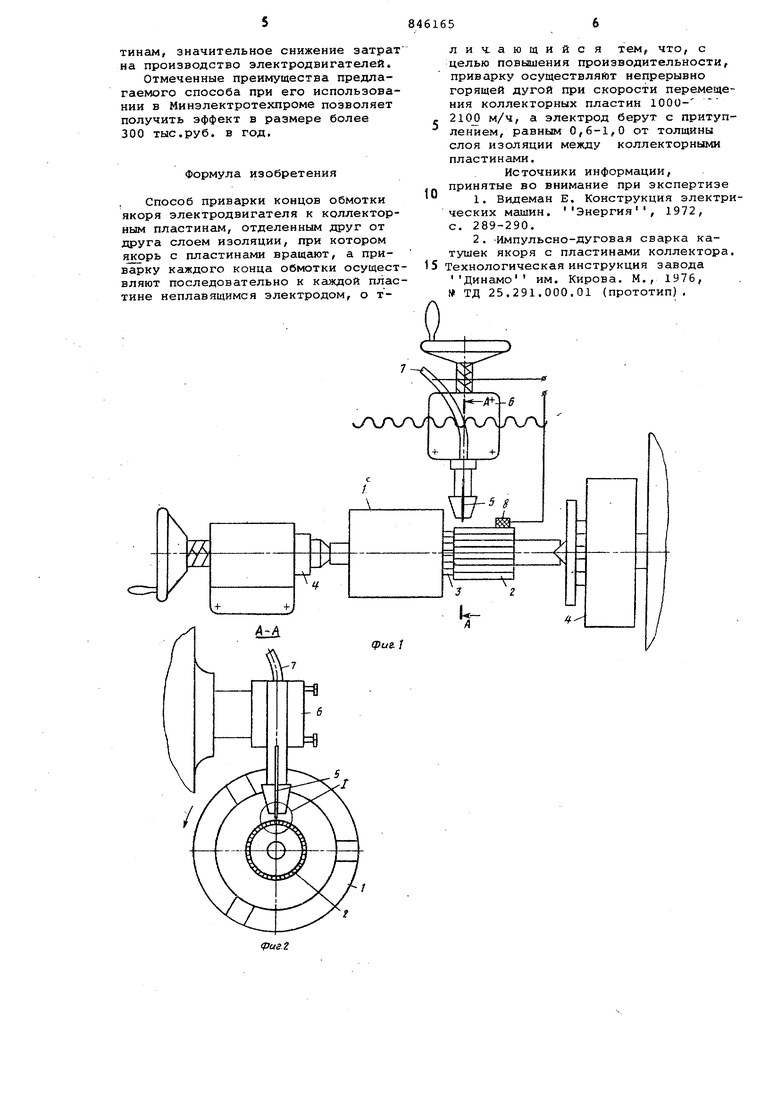

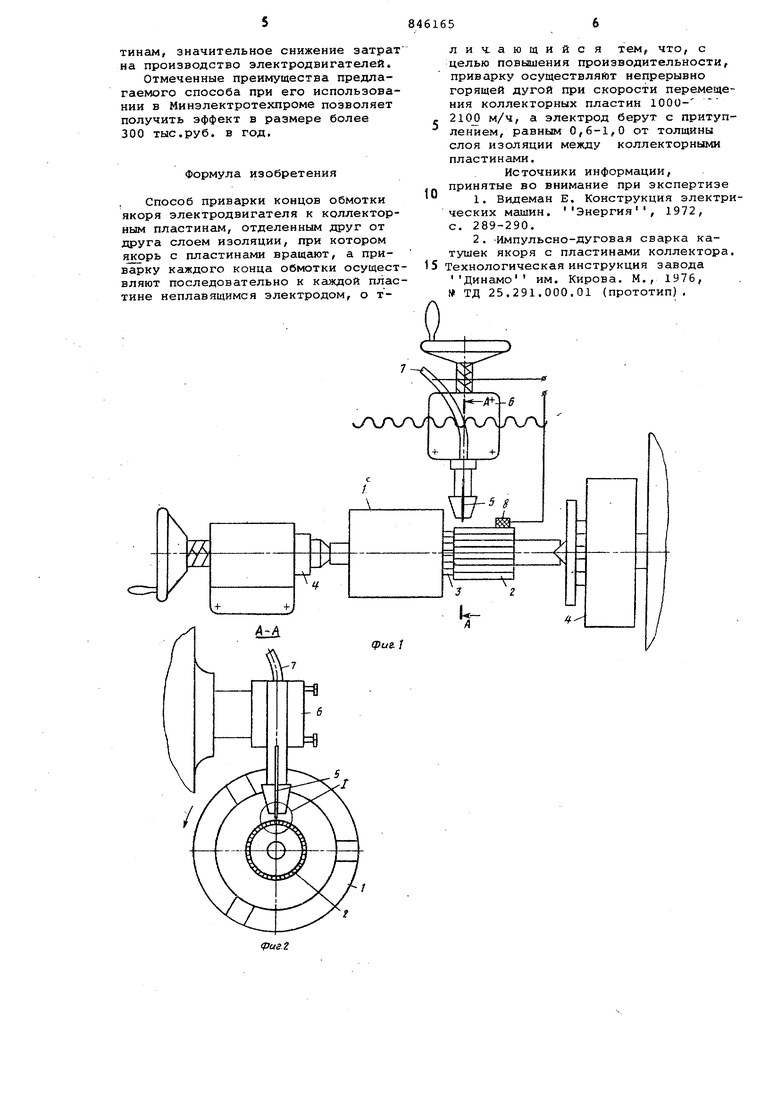

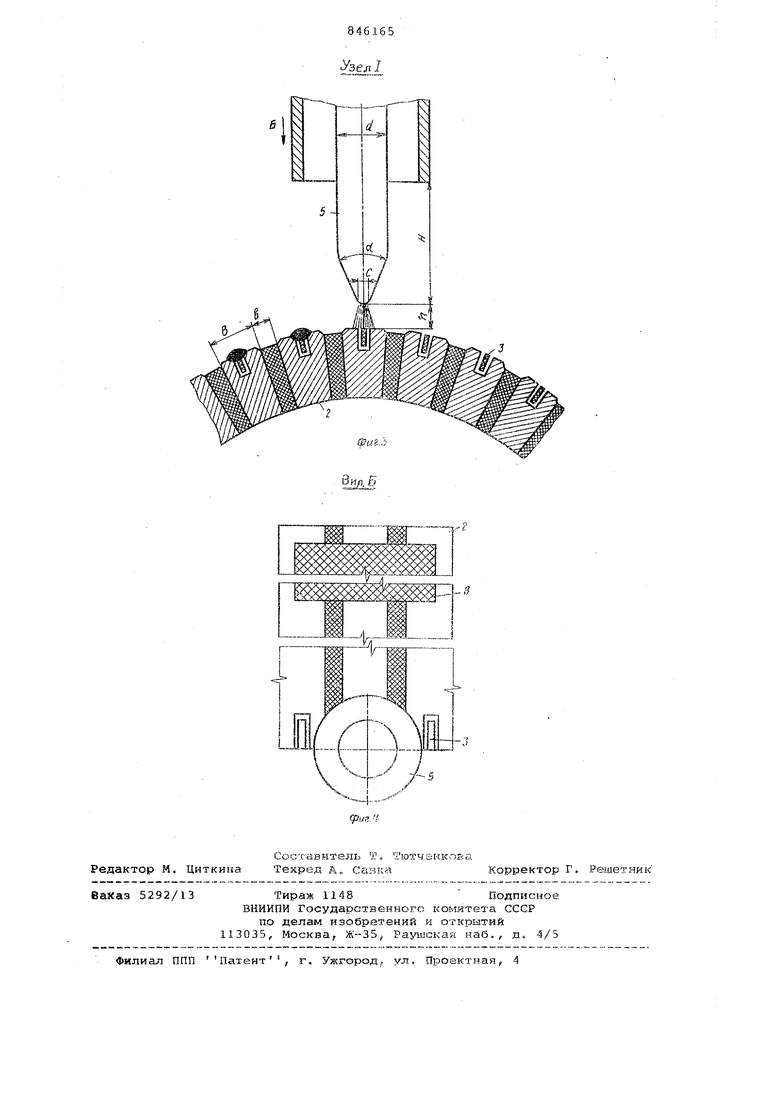

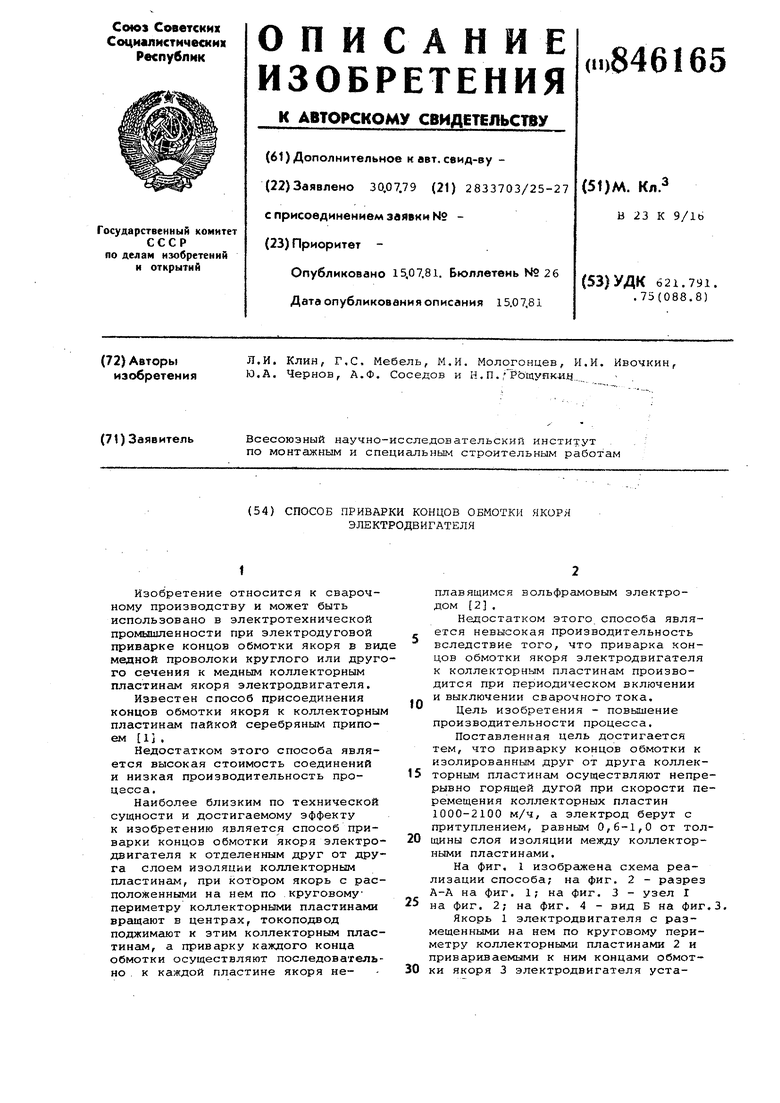

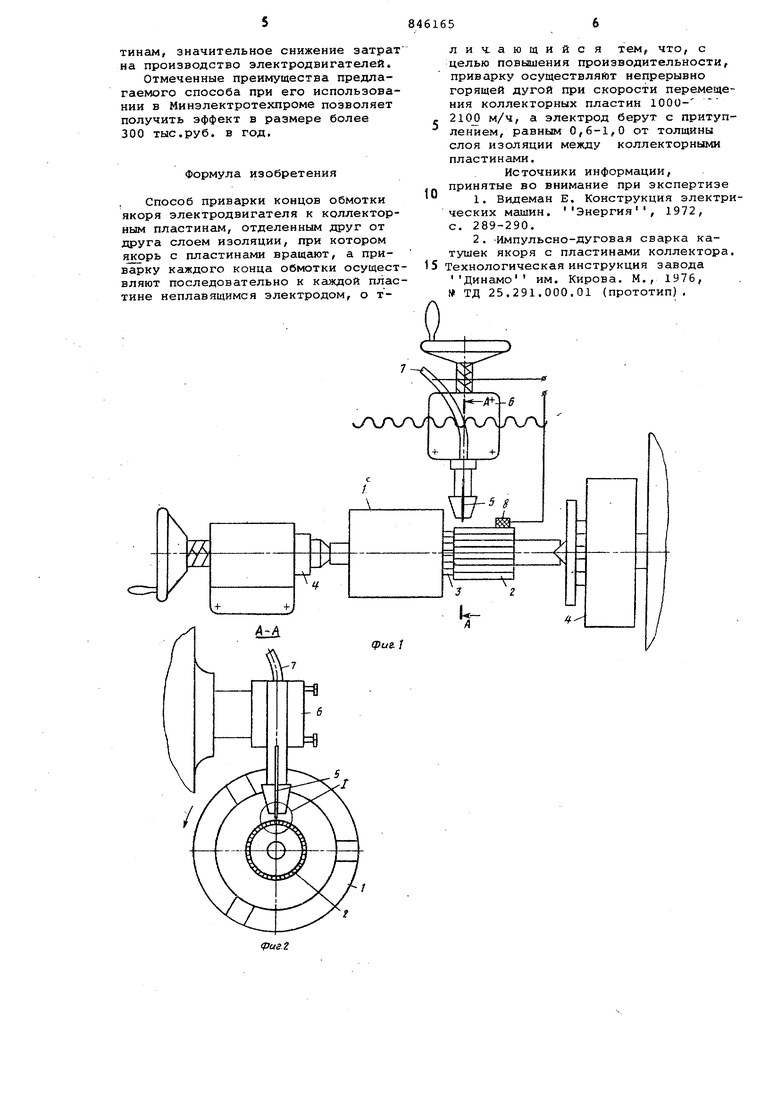

|навливают в центрах 4, один из кото |рых приводной. Приварку концов обмотки якоря 3 к пластинам 2 осуществляют неплавящимся вольфрамовым электродом 5, установленным на суппорте б, имеющем привод продольного и поперечного перемещения. К электроду 5 подведен защитный газ - аргон и силовой сварочный провод 7. Обратный токоподвод присоединен к токоподводу, выполненному в виде меднографитовой пластины 8, поджимаемой к изделию пружиной. Ширину меднографитовой пластины 8 (марки МГ) задают равной двум толщинам коллекторной пластины 2. Тол11Ц1на медной коллекторной пластины обычно находится в пределах 4-7 мм, следовательно, ширина пластины 8 колеблется в пределах 8-14 мм. При больших и меньших значениях ширины токоподводящей пластины (исследовался предел 1,5от толщины коллекторной пластины) процесс сварки протекает нестабиль из-за неудовлетворительного, преры вистого токоподвода. Длина пластины 8 не влияет на стабильность процес и принимается обычно равной 20-25 м Приварку каждого конца обмо:{ки осуществляют последовательно к каж дой пластине якоря неплавящимся во фрамовым электродом, острый конец .которого притупляют до величины, равной 0,6-1,0 от толщины слоя изо ции между коллекторными пластинами Угол заострения рабочего конца электрода задают в пределах 55-60 высота заострения составляет 8-10 Средний диаметр электрода составля обычно 3-6 мм. Размер притупления определяется толщиной слоя изоляции, которая выполняется из миканита и составля 1-1,5 мм. При других значениях пре дела притупления электрода не обес печивается достаточно широкая в ос новании дуга, которая захватывала бы две смежные коллекторные пласти одновременно и обеспечивала бы при скоростях 1000-2100 м/ч непрерьавно горение дуги. Приварку концов обмотки к изолированным друг от друга коллектор пластинам осуществляют непрерывно горящей дугой, для чего скорость перемещения коллекторных пластин 2 в зоне приварки концов задают в пределах 1000-2100 м/ч, а длину дуги поддерживают в пределах 1,.21,5 от толщины слоя изоляции между коллекторными пластинами, причем процесс осуществляют при горизонта ном положении оси якоря с тепловложением, составляющим 4800-8400 При меньших и больших скоростях перемещения коллекторных пластин не обеспечивается размещение шва трого по центру толщины привариваеой коллекторной пластины. Для обеспечения требуемой скорости риварки концов обмотки якорь вращаиот частотой 30-45 об/мин при наружом диаметре коллектора 150-250 мм. епловложение должно обеспечиваться в указанных пределах, поскольку при еньшем тепловложении наблюдается недостаточное проплавление концов бмотки и коллекторных пластин, а при большем тепловложении наблюдается резмерное проплавление коллекторных пластин, выгорание изоляции и другие дефекты. Пример 1. Производилась сварка медных проволочных концов обмотки якоря электродвигателя к коллекторным пластинам. Диаметр коллектора 150 мм. Скорость сварки 1000 м/ч, Диаметр электрода 3 мм. Высота конечной части электрода 8 мм. Притупление конца электрода 1 мм. Ширина токоподводящей пластины 8 мм. Расстояние между электродом и изделием 1,3 мм. Расход аргона 6 л/мин. Сварочный ток 180 - 210 А. Напряжение сварки 20-22 В. Пример 2. Приваривали медные проволочные концы обмотки якоря к коллекторным пластинам, расположенным на коллекторе с наружным диаметром 200 мм. Скорость сварки 1500 м/ч. Диаметр электрода 4 мм. Внутренний диаметр сопла, в котором расположен электрод, составляет ip мм. Притупление конца электрода 1 мм. Ширина токопроводящей пластины 10 мм при толщине коллекторных пластин 5 мм, длина 25 мм. Расстояние между электродом и изделием 1, 55 мм. Расход аргона 8 л/мин. Сварочный ток 220230 А. Напряжение сварки 25-27 В. Пример 3. Производилась приварка медных проволочных концов обмотки якоря к коллекторным пластинам, расположенным на коллекторе с наружным диаметром 250 мм. Скорость сварки 2100 м/ч. Диаметр электрода 6 мм, высота конечной части электрода 8 мм. Притупление конца электрода 1 мм. Ширина токоподводящей пластины 14 мм. Расстояние между электродом и изделием 1,8 мм. Расход аргона 12,5 л/мин. Сварочный ток 250-270 А. Напряжение сварки 28-30 В. Во всех вариантах процесс сварки протекал стабильно. Осмотр сваренных изделий показал, что качество приварки концов обмотки к коллекторным пластинам хорошее, швы расположены по центру коллекторных пластин. Способ Обеспечивает резкое повышение производительности приварки концов обмотки к коллекторным пластинам, значительное снижение затрат на производство электродвигателей. Отмеченные преимущества предлагаемого способа при его использова нии в Минэлектротехпроме позволяет получить эффект в размере более 300 тыс.руб. в год. Формула изобретения Способ приварки концов обмотки якоря электродвигателя к коллекторным пластинам, отделенным друг от друга слоем изоляции, при котором якорь с пласткнамк вращгиот, а приварку каждого конца обмотки осущест вляют последовательно к каждой плас тине неплавящимся электродом, о тлишающийся тем, что, с целью повышения производительности, приварку осуществляют непрерывно горящей дугой при скорости перемещения коллекторных пластин 1000210 м/ч, а электрод берут с притуплением, равным 0,6-1,0 от толщины слоя изоляции между коллекторными пластинами. Источники информации, принятые во внимание при экспертизе 1. Видеман Е. Конструкция электри Энергия ческих машин, с. 289-290. 2 . -Импульсно-дуговая сварка катушек якоря с пластинами коллектора, ехнологическая инструкция завода Динамо им. Кирова, М., 1976, ТД 25.291,000.01 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приварки концов обмотки якоря электродвигателя | 1984 |

|

SU1214357A1 |

| Способ приварки концов обмотки якоря электродвигателя к коллекторным пластинам | 1986 |

|

SU1472198A1 |

| СПОСОБ СВАРКИ В ЗАЩИТНОМ ГАЗЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 2008 |

|

RU2401726C2 |

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

| СВАРОЧНАЯ ГОЛОВКА | 1990 |

|

RU2048281C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ НА СТАЛЬ | 2011 |

|

RU2470750C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| Головка для автоматической электродуговой сварки плавящимся электродом | 1976 |

|

SU659313A1 |

(риг.

сХзел I

--.i (--

u:

Авторы

Даты

1981-07-15—Публикация

1979-07-30—Подача