этом цилнндрические сегменты и вставки размещены внутри уномянутой полости.

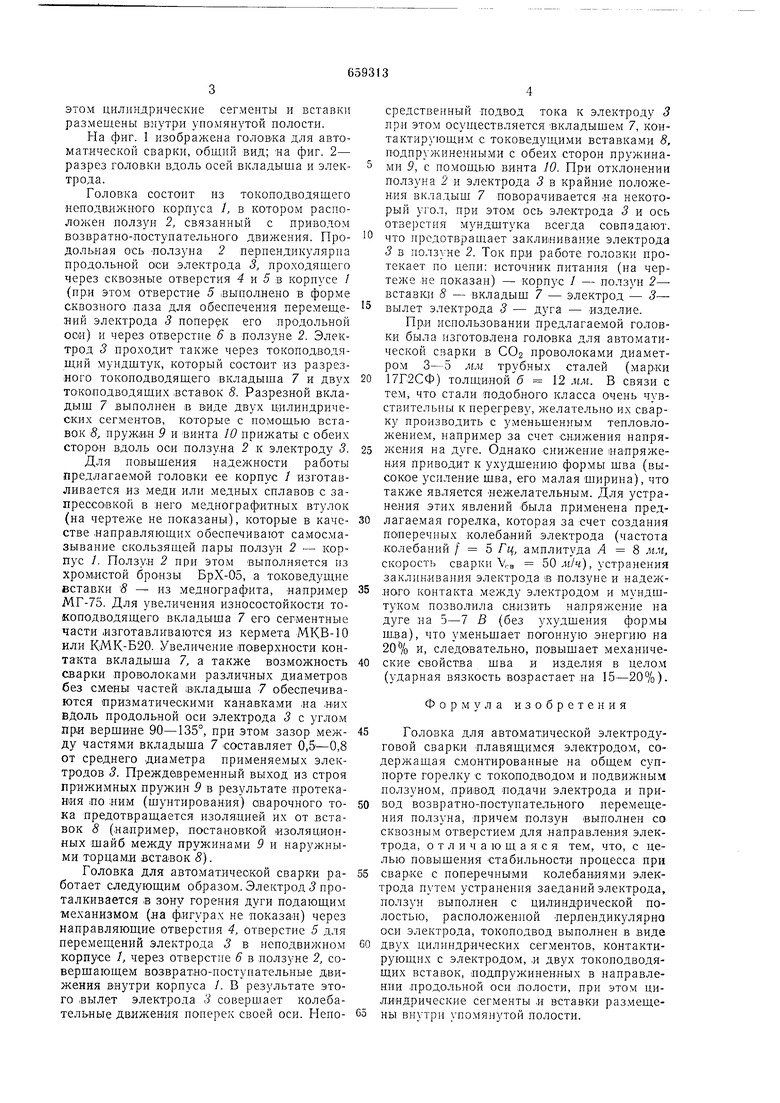

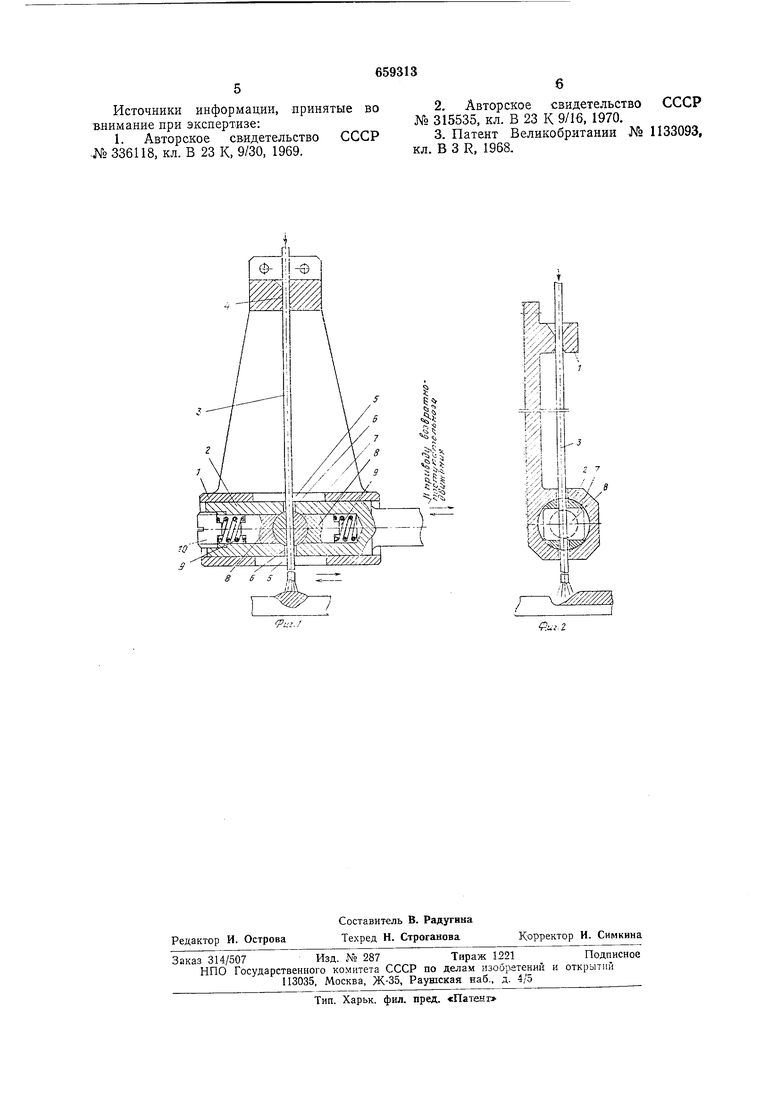

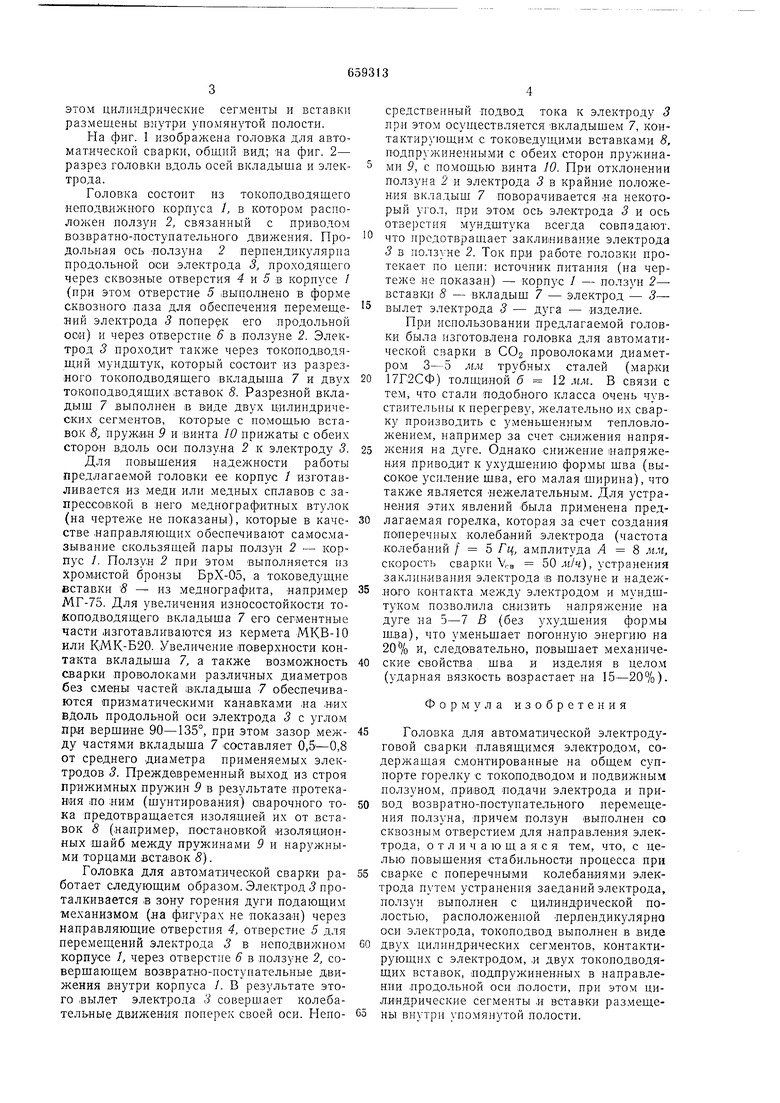

На фиг. 1 изображена толовка для автоматической сварки, общий вид; «а фиг. 2- разрез головки вдоль осей вкладыща и электрода.

Головка состоит из токоподводящего неподвижного кори)са /, в котором расположен ползун 2, связанный с приводом возвратно-поступательного движения. Продольная ось лолзуна 2 перпендикулярна продольной электрода 3, проходящего через сквоЗНые отверстия 4 и 5 в корпусе / (нр.и этом отверстие 5 .выполнено в форме сквозного лаза для обеспечения перемещений электрода 3 поперек его продольной осй) и через отверстие 6 в ползуне 2. Электрод 3 проходит также через токоподводящ,ий мундщтук, который состо.ит из разрезного токоподводящего вкладыща 7 и двух токоподводящих вставок 8. Разрезной вкладыщ 7 выполнен в виде двух ЦИлиндрических сегментов, которые с помощью вставок 8, пружан 9 и винта 10 прижаты с обеих сторон вдоль оси ползуна 2 к электроду 3.

Для повыщения надежности работы предлагаемой головки ее корпус 1 изготавливается из меди или медных сплавов с запрессовкой в него меднограф итных втулок (на чертеже не показаны), которые в качестве направляющих обеспечивают самосмазывание скользяа1ей пары ползун 2 - корпус 1. Ползун 2 при этом выполняется из хром.истой бронзы БрХ-05, а то-коведущие вставки S - из меднографита, например МГ-75. Для увеличения износостойкости токоподводящего вкладыща 7 его сегментные части изготавливаются из кермета МКВ-10 или КМК-Б20. Увеличение новерхностн контакта вкладыща 7, а также возможность сварки проволоками различных диаметров без смены частей в кладыща 7 Обеспечнваются призматическими канавками на них вдоль продольной оси электрода 3 с углом при вершине 90-135°, при этом зазор между частями вкладыща 7 составляет 0,5-0,8 от среднего диаметра применяемых электродов 3. Преждевременный выход из строя прижимных пружин 9 в результате протекания ;по ним (щунтирования) сварочного тока предотвращается изоляцией их от вставок 8 (например, постановкой изоляционных шайб между пружинами 9 и наружными торцами вставок 8.

Головка для автоматической сварки работает следующим образом.Электрод 5 проталкивается в зону горения дуги подающим механизмом (на фигурах не показан) через направляющие отверстия 4, отверстие 5 для перемещений электрода 3 в неподвижном корпусе 1, через отверстие 6 в ползуне 2, соверщающем возвратно-поступательные движения внутри корпуса /. В результате этого вылет электрода 3 соверщает колебательные движения поперек своей оси. Непосредственный подвод тока к электроду 3 при этом осуществляется -вкладыщем 7, контактирующим с токоведущими вставками 8, подпружиненными с обеих сторон пружинами 9, с помощью винта 10. При отклонении ползуна 2 и электрода 3 в крайние положения вкладыщ 7 поворачивается на некоторый угол, при этом ось электрода 3 и ось отверстия мундщтука всегда совпадают, что предотвращает заклинивание электрода 3 в ползуне 2. Ток при работе головки протекает но цепи: источник питания (на чертеже не показан) - корпус / - ползун 2- вставки 8 - вкладыщ 7 - электрод - 3-

вылет электрода 3 - дуга - изделие.

При использовании предлагаемой головки была изготовлена головка для автоматической сварки в С02 проволоками диаметром 3-5 мм трубных сталей (марки

17Г2СФ) толщиной б 12 мм. В связи с тем, что стали подобного класса очень чувствительны к перегреву, желательно их сварку производить с уменьщенным тепловложением, например за счет снижения напряжения на дуге. Однако снижение напряжения приводит к ухудщению формы шва (высокое усиление шва, его малая ширина), что также является нежелательным. Для устранения этих явлений была применена предлатаемая горелка, которая за :счет создания поперечных колебаний электрода (частота колебаний / 5 Гц, амплитуда Л 8 мм, скорость сварки ,;в 50 лг/ч), устранения заклинивания электрода в ползуне и надежлого контакта между электродом и мундщтуком позволила снизить напряжение на дуге на 5-7 В (без ухудщения формы шва), что уменьшает погонную энергию на 20% и, следовательно, повышает механические свойства щва и изделия в целом (ударная вязкость возрастает на 15-20%).

Формула изобретения

Головка для автоматической электродуговой сварки плавящимся электродом, содержащая смонтированные на общем суппорте горелку с токоподводом и подвижным ползуном, привод подачи электрода и привод возвратно-поступательного перемещения ползуна, причем ползун выполнен со сквозным отверстием для направления электрода, отличающаяся тем, что, с целью повыщения стабильности процесса при

сварке с поперечными колебаниями электрода путем устранения заеданий электрода, ползун выполнен с цилиндрической полостью, расположенной перпендикулярно оси электрода, токоподвод выполнен в виде

двух цилиндрических сегментов, контактирующих с электродом, и двух токоподводящих вставок, подпружиненных в направлении продольной оси полости, при этом цилнндрические сегменты и вставки размещены внутри упомянутой полости.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР -№ 336118, кл. В 23 К, 9/30, 1969.

2.Авторское свидетельство СССР № 315535, кл. В 23 К 9/16, 1970,

3.Патент Великобритании № 1133093, кл. В 3 R, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Мундштук к сварочным головкам и горелкам | 1976 |

|

SU610626A1 |

| Устройство для дуговой сварки в защитных газах плавящимся электродом | 1981 |

|

SU967716A1 |

| Токопроводящий мундштук к устройству для дуговой сварки плавящимся электродом в среде защитных газов с круговыми колебаниями электрода | 1975 |

|

SU549287A1 |

| Токоподводящий мундштук к устройствам для дуговой сварки | 1986 |

|

SU1428542A1 |

| Мундштук к сварочным головкам и горелкам | 1978 |

|

SU740431A1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| Устройство для двухдуговой автоматической сварки | 1982 |

|

SU1074678A1 |

| Токоподводящий мундштук | 1980 |

|

SU867552A1 |

| Мундштук к сварочным головкам и горелкам | 1981 |

|

SU965659A1 |

Ф.

Авторы

Даты

1979-04-30—Публикация

1976-08-11—Подача