(54) ВАННА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванна для электролитической обработки | 1981 |

|

SU990886A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

| Способ очистки металлических опалубочных щитов | 1990 |

|

SU1811491A3 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2002 |

|

RU2244766C2 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ РАСПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ПЛОСКОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2022 |

|

RU2802869C1 |

| Способ очистки металлического формовочного оборудования | 1989 |

|

SU1689076A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА | 2024 |

|

RU2836670C1 |

| Устройство для электрохимического травления длинномерных изделий | 1982 |

|

SU1027294A1 |

| Электролизер для выделения металлов из водных растворов | 1990 |

|

SU1770456A1 |

I

Изобретение относится к химической и электрохимической обработке деталей, в частности к устройствам для перемешивания растворов и может быть использовано в металлургии и машиностроении для электрохимической обработки.

Наиболее близким к предлагаемому является устройство для перемешивания электролита при травлении металла в гальванической и других ваннах для электрохимической обработки изделий, содержаш,ее ванну для раствора и дополнительные устройства для подачи перемешиваюш,его газа, перфорированные трубы, перегородки с соплами, сопла с эластичной мембраной, расположенной между дниш,ем корпуса и крышкой 1.

Однако данное устройство сложно, требует дополнительных эксплуатационных расходов для производства сжатого газа, очистки его до и после подачи в ванну для перемешивания.

Цель изобретения - повышение производительности путем интенсификации перемешивания электролита при пропускании через него электрического тока.

Поставленная цель достигается тем, что ванна для электролитической обработки, содержащая электроды, снабжена патрубком из диэлектрического материала, закрепленным на одном из электродов при этом электрод с патрубком подключен к положительному полюсу источника тока.

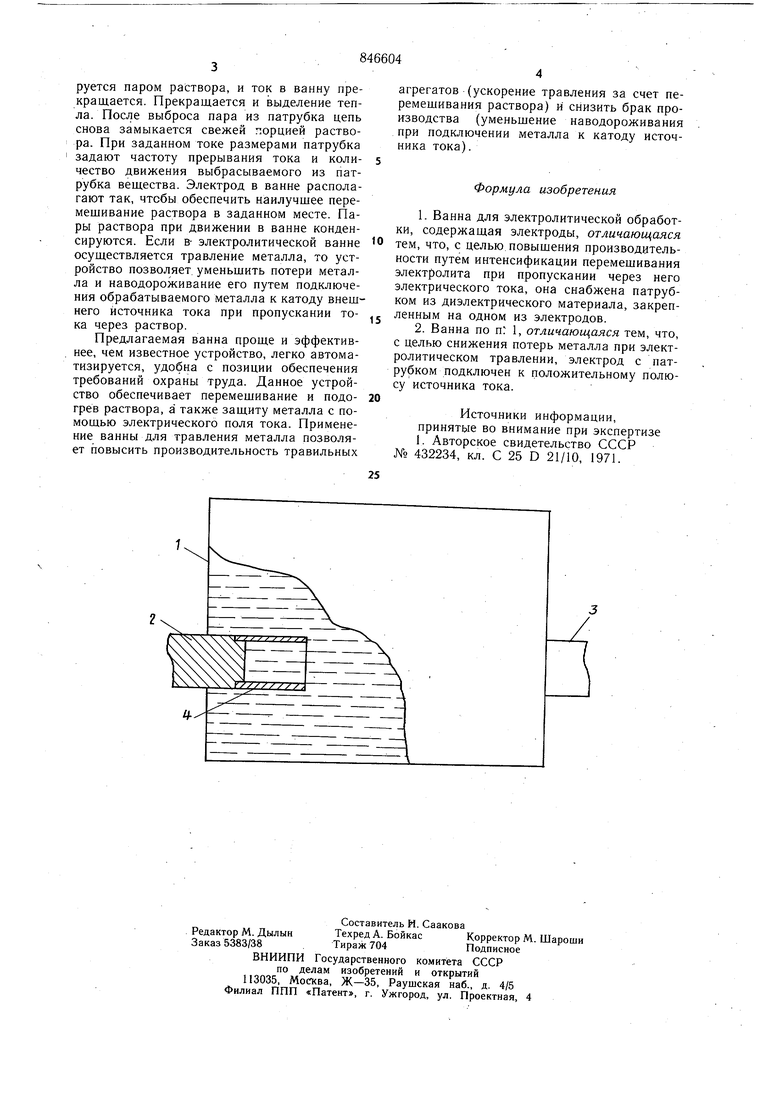

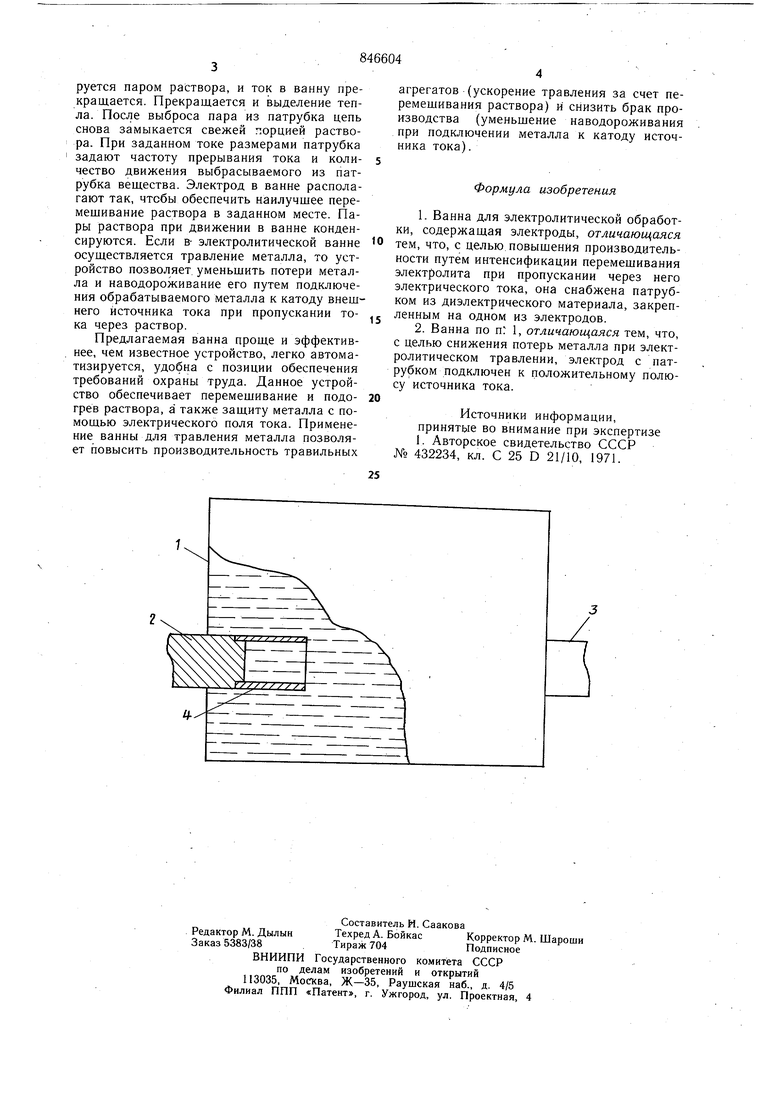

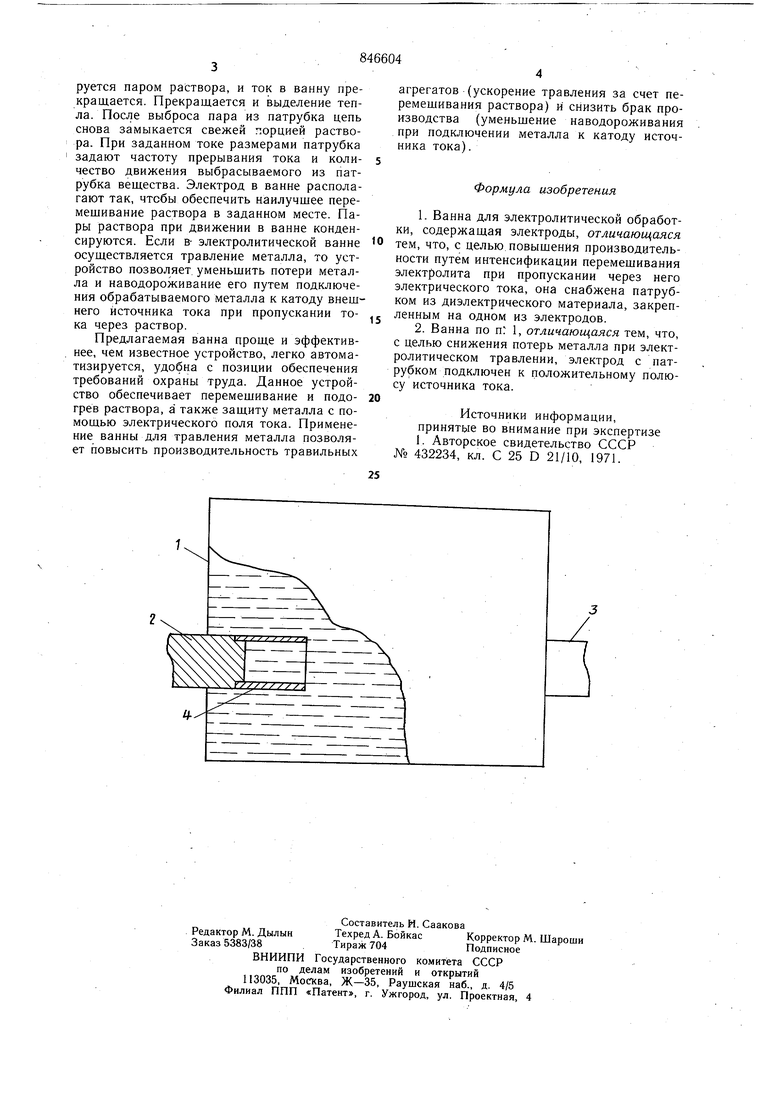

На чертеже представлена ванна, общий вид.

Ванна для электролита 1 содержит электроды 2 и 3 и патрубок из диэлектрического материала 4.

Устройство для перемешивания электролита работает следующим образом.

При пропускании тока через электролит часть его, находящаяся в непроводящей ток трубке, имеет сопротивление гораздо большее, чем остальная ванна. Размеры патрубка выбираются такими, чтобы заключенная в нем жидкость вскипала за счет «ленцджоулева тепла электрического тока. При быстром парообразовании объем вещества (пара и жидкости) в патрубке увеличивается в несколько раз и под давлением выбрасывается через отверстие патрубка. На месте выброшенного пара из ванны в патрубок поступает свежий раствор, который испаряется, и процесс повторяется. В момент вскипания раствора в патрубке электрод изолируется паром раствора, и ток в ванну прекращается. Прекращается и выделение тепла. После выброса пара из патрубка цепь снова замыкается свежей порцией раствора. При заданном токе размерами патрубка задают частоту прерывания тока и количество движения выбрасываемого из патрубка вещества. Электрод в ванне располагают так, чтобы обеспечить наилучщее перемещивание раствора в заданном месте. Пары раствора при движении в ванне конденсируются. Если в- электролитической ванне осуществляется травление металла, то устройство позволяет уменьшить потери металла и наводороживание его путем подключения обрабатываемого металла к катоду внещнего источника тока при пропускании тока через раствор.

Предлагаемая ванна проще и эффективнее, чем известное устройство, легко автоматизируется, удобна с позиции обеспечения требований охраны труда. Данное устройство обеспечивает перемешивание и подогрев раствора, а также защиту металла с помощью электрического поля тока. Применение ванны для травления металла позволяет повысить производительность травильных

агрегатов (ускорение травления за счет перемешивания раствора) и снизить брак производства (уменьщение наводороживания при подключении металла к катоду источника тока).

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 432234, кл. С 25 D 21/10, 1971.

Авторы

Даты

1981-07-15—Публикация

1980-02-22—Подача