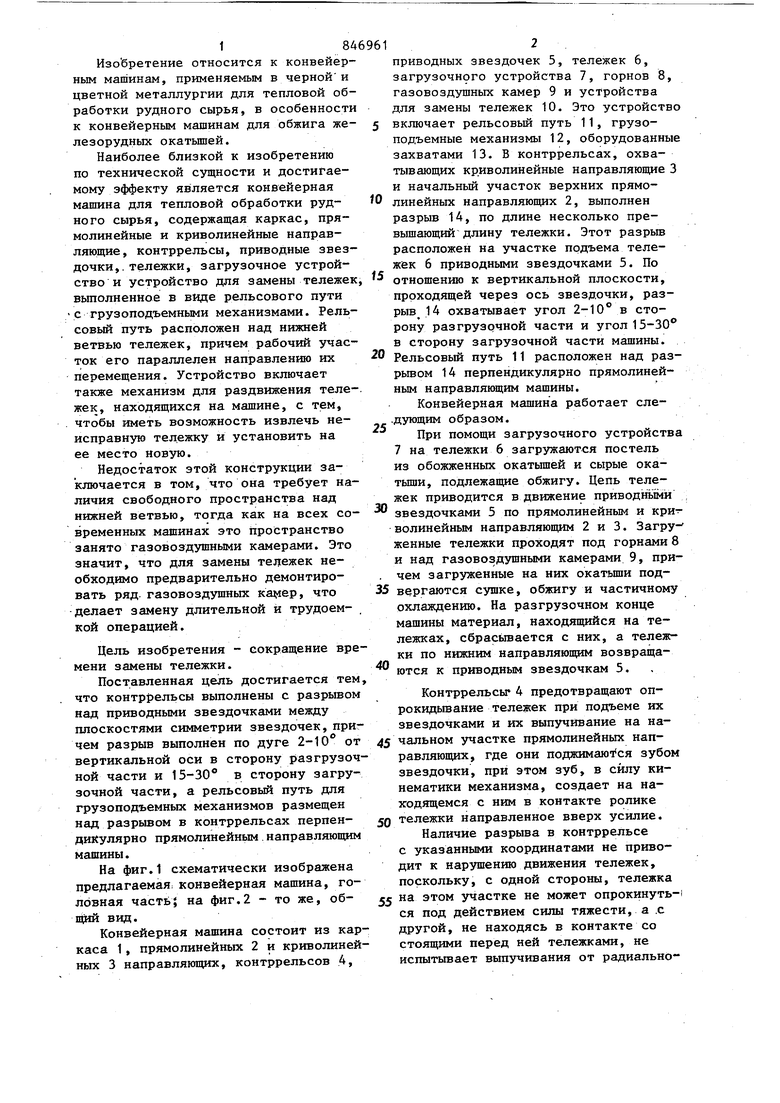

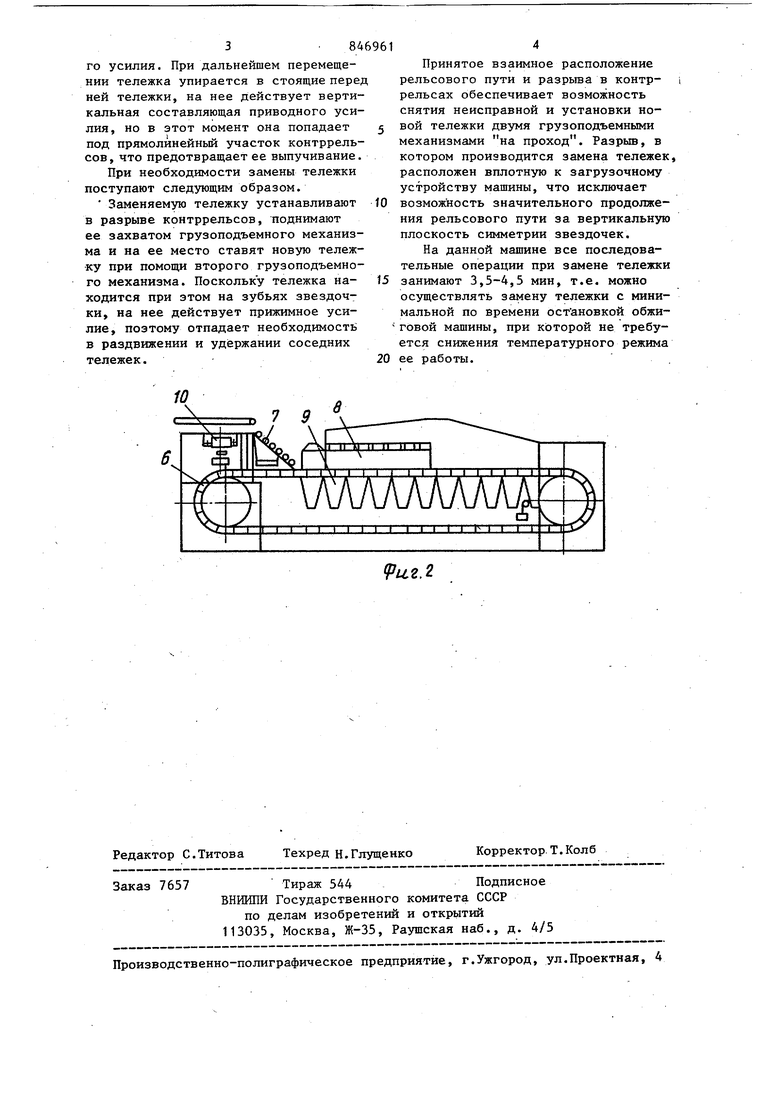

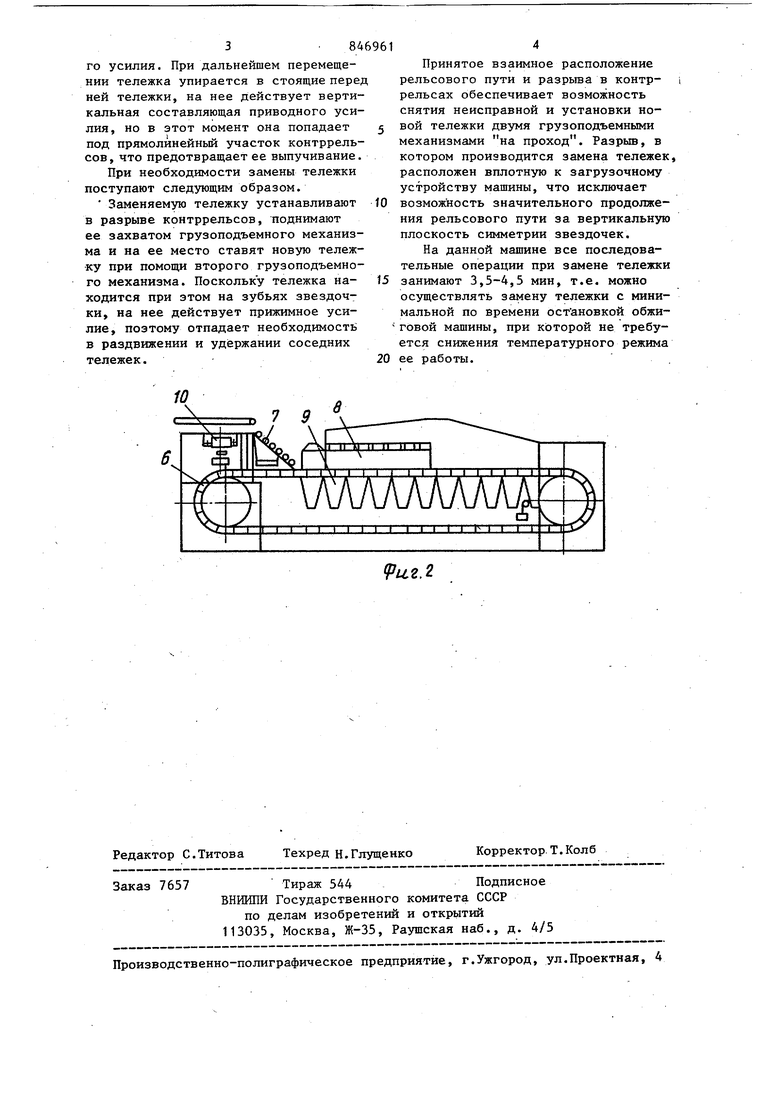

18 Изобретение относится к конвейерным машинам, применяемым в чернойи цветной металлургии для тепловой обработки рудного сырья, в особенности к конвейерным машинам для обжига железорудных окатьшей. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является конвейерная машина для тепловой обработки рудного сырья, содержащая каркас, прямолинейные и криволинейные направляющие, контррельсы, приводные звездочки ,. тележки , загрузочное устройство и устройство для замены тележек вьтолненное в виде рельсового пути с грузоподъемными механизмами. Рельсовый путь расположен над нижней ветвью тележек, причем рабочий участок его параллелен направлению их перемещения. Устройство включает также механизм для раздвижения тележек, находящихся на мащине, с тем, . чтобы иметь возможность извлечь неисправную тележку и установить на ее место новую. Недостаток этой конструкции заключается в том, что она требует наличия свободного пространства над нижней ветвью, тогда как на всех со временных машинах это пространство занято газовоздушными камерами. Это значит, что для замены тележек необходимо предварительно демонтировать ряд газовоздушных , что делает замену длительной и трудоемкой операцией. Цель изобретения - сокращение вре мени замены тележки. Поставленная цель достигается тем что контр1 ельсы выполнены с разрьтом над приводными звездочками между плоскостями симметрии звездочек, причем разрыв выполнен по дуге 2-10 от вертикальной оси в сторону разгрузоч ной части и 15-30 в сторону загрузочной части, а рельсовый путь для грузоподъемных механизмов размещен над разрьюом в контррельсах перпендикулярно прямолинейным направляющим машины. На фиг.1 схематически изображена предлагаемая, конвейерная машина, головная часть; на фиг.2 - то же, общИй вид. Конвейерная машина состоит из кар каса 1, прямолинейных 2 и криволиней ных 3 направляющих, контррельсов 4, приводных звездочек 5, тележек 6, загрузочного устройства 7, горнов 8, газовоздушных камер 9 и устройства для замены тележек 10. Это устройство включает рельсовый путь 11, грузоподъемные механизмы 12, оборудованные захватами 13. В контррельсах, охватывающих криволинейные направляющие 3 и начальный участок верхних прямолинейных направляющих 2, выполнен разрыв 14, по длине несколько превышающий длину тележки. Этот разрыв расположен на участке подъема тележек 6 приводными звездочками 5. По отношению к вертикальной плоскости, проходящей через ось звездочки, разрыв 14 охватывает угол 2-10 в сторону разгрузочной части и у гол 15-30 в сторону загрузочной части машины. Рельсовый путь 11 расположен над разрывом 14 перпендикулярно прямолинейным направляющим машины. Конвейерная машина работает сле.дующим образом. При помощи загрузочного устройства 7 на тележки 6 загружаются постель из обожженных окатьш1ей и сырые окатыши, подлежащие обжигу. Цепь тележек приводится в движение приводнь1мй звездочками 5 по прямолинейным и криволинейным направляющим 2 и 3. Загруженные тележки проходят под горнами 8 и над газовоздушными камерами 9, причем загруженные на них окатьш1и подвергаются сушке, обжигу и частичному охлаждению. На разгрузочном конце машины материал, находящийся на тележках, сбрасывается с них, а тележки по нижним направляющим возвращаются к приводным звездочкам 5. Контррельсы 4 предотвращают опрокидьшание тележек при подъеме их звездочками и их выпучивание на начальном участке прямолинейных направляющих, где они поджимаются зубом звездочки, при этом зуб, в силу кинематики механизма, создает на находящемся с ним в контакте ролике тележки направленное вверх усилие. Наличие разрыва в контррельсе с указанными координатами не приводит к нарушению движения тележек, поскольку, с одной стороны, тележка на этом участке не может опрокинуться под действием силы тяжести, а .с другой, не находясь в контакте со стоящими перед ней тележками, не испытывает выпучивания от радиально3 . 84 го усилия. При дальнейшем перемещении тележка упирается в стоящие перед ней тележки, на нее действует вертикальная составляющая приводного усилия, но в этот момент она попадает под прямолинейный участок контррельсов, что предотвращает ее выпучивание. При необходимости замены тележки поступают следующим образом. Заменяемую тележку устанавливают в разрыве контррельсов, поднимают ее захватом грузоподъемного механизма и на ее место ставят новую тележку при помощи второго грузоподъемного механизма. Поскольку тележка находится при зтом на зубьях звездочки, на нее действует прижимное усилие, поэтому отпадает необходимости в раздвижении и удержании соседних тележек. Принятое взаимное расположение рельсового пути и разрыва в контр- рельсах обеспечивает возможность снятия неисправной и установки новой тележки двумя грузоподъемными механизмами на проход. Разрыв, в котором производится замена тележек, расположен вплотную к загрузочному устройству машины, что исключает возможность значительного продолжения рельсового пути за вертикальную плоскость симметрии звездочек. На данной машине все последовательные операции при замене тележки занимают 3,5-4,5 мин, т.е. можно осуществлять замену тележки с минимальной по времени остановкой обжиговой машины, при которой не требуется снижения температурного режима ее работы.

Риг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная машина для термической обработки рудного сырья | 1983 |

|

SU1135996A1 |

| АГЛОМЕРАЦИОННАЯ И ОБЖИГОВАЯ МАШИНА КОНВЕЙЕРНОГО ТИПА | 1992 |

|

RU2040757C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ КОЛОСНИКОВЫХ ТЕЛЕЖЕК КОНВЕЙЕРНОЙ МАШИНЫ С ДВУМЯ РАБОЧИМИ ВЕТВЯМИ | 1972 |

|

SU358363A1 |

| АГЛОМЕРАЦИОННАЯ КОНВЕЙЕРНАЯ МАШИНА | 2000 |

|

RU2165057C1 |

| СПОСОБ ИЗМЕНЕНИЯ КОНСТРУКЦИИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ И АГЛОМЕРАЦИОННАЯ КОНВЕЙЕРНАЯ МАШИНА | 2001 |

|

RU2224197C2 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА С ДВУМЯ РАБОЧИМИ ВЕТВЯМИ | 1972 |

|

SU341836A1 |

| Разгрузочное устройство обжиговой конвейерной машины | 1985 |

|

SU1281856A1 |

| Колосниковая решетка | 1987 |

|

SU1504474A1 |

| Крутонаклонный ленточный конвейер | 1985 |

|

SU1305066A1 |

| Колосниковая тележка конвейерной обжиговой или агломерационной машины | 1985 |

|

SU1303800A1 |

КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ РУДНОГО СЫРЬЯ, содержащая каркас, прямолинейные и криволинейные направляющие, контррельсы, приводные звездочки, тележки, загрузочное устройство и устройство для замены тележек с грузоподъемными механизмами, расположенное на рельсовом пути, отличающ а я с я тем, что, с целью сокращения времени замены тележки, контррельсы выполнены с разрывом над приводными звездочками между их плоскостями симметрии, равным дуге 2-10 от вертикальной оси в сторону разгрузочной части и 15-30® в сторону загрузочной части, а рельсовый путь для грузоподъемных механизмов размещен над разрывом в контррельсах перпендикулярно прямолинейным направляющим машины. (Л 00 0 Од

| Абсорбирующий компонент для одноразовых абсорбирующих изделий, содержащий интегрированный слой приема | 2015 |

|

RU2670947C9 |

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1987-01-23—Публикация

1979-06-01—Подача